1

ГГзобретеиис относится к способу иолучеиия высокомолекуляриы.х сульфокислот, которые на.ходят иримснеиие в качестве моющих средств.

Извсстеи сиособ ио.тучения вв1сок()молек лярных алифатических или циклоали(|;атически.х сульфокислот взаимоде11ствие.м соответству1оии1х иеразветвлеииых углеводородов, содержащих 10-30 атомов уг.терода, с кислородом и двуокисью серв ири облучеиии высокоэиергетически.ми лучами. Педостатком данного метода является иолучение рсакционио| | смеси, которая содержит значите.чьньи ироцент дисульфокислот, что отрицательно сказывается на М(лои1их (BoikTBax конечного продукта.

Для иовькиения качества конечного 11род кта иред.тожеи способ иолучеиия высокомолекулярных сульфокислот взаи.модействие.м неразвствленных алифатических или циклоалифатических углеводородов, содержащих 10--30 ато.мов углерода, с кис.тородом и двуокисью серы ири инициироваиии, заключа1Оии1Йея в том, что реакционную массу нодвергают экстрации смесью, состояние; из 20-40% сульфокислот, 25-45% алифатических углсвододов, 4-8% серной кислоты, 10-30% воды, с поддержанием постоянной концентрации воды и иоследующим выделением целевого продукта из экстракта известнв1м CiiOco6oM и возвратом ненрореагировавн11:х углевод1)родов в начало процесса. В качестг е инициатора используют высокоэнергетические ,, озон или иерекисные соединения.

IIpi этом 1 качестве вв1Сокоэне1)гет}1чес;-;ого облучения ирнменяют облучен;;е гамма- и.т:бета-лучами в дозе 10 и 10 рад/час. Источии ком может служить Со-()0 в 50 -- lOOOOOOci или С.-137 Бста-облучоиие можио осуществит) ири ИОМОП1И Sr-90. .ожно ирименять также отработаи11ое горючее я.дериьгх pcaKTOpoii.

11ниц;1прование реакцип можно проводит) также рентге11онск 1ми и. 15 сокоэнср етическ1П и электроиами. При ис.ользоВГМ1ИИ в качесГ 5е инипи; озона цо, есоо1, ian.i)ai.ii: так, чтобы трсбуе ;i i нсл()род 1ли часть его роходила чорез o30 uiTop с достижением o6Hieii конце Г1рацн 1 озона 1- 10%. Воз,и)жцо ирименеи;;е озоиа 1,5п конце11тра Лип или чистого озона, что ведет к б6.тьи1ему .мёньщему начальному 1Н 1Ииир()вани:. реакцп.

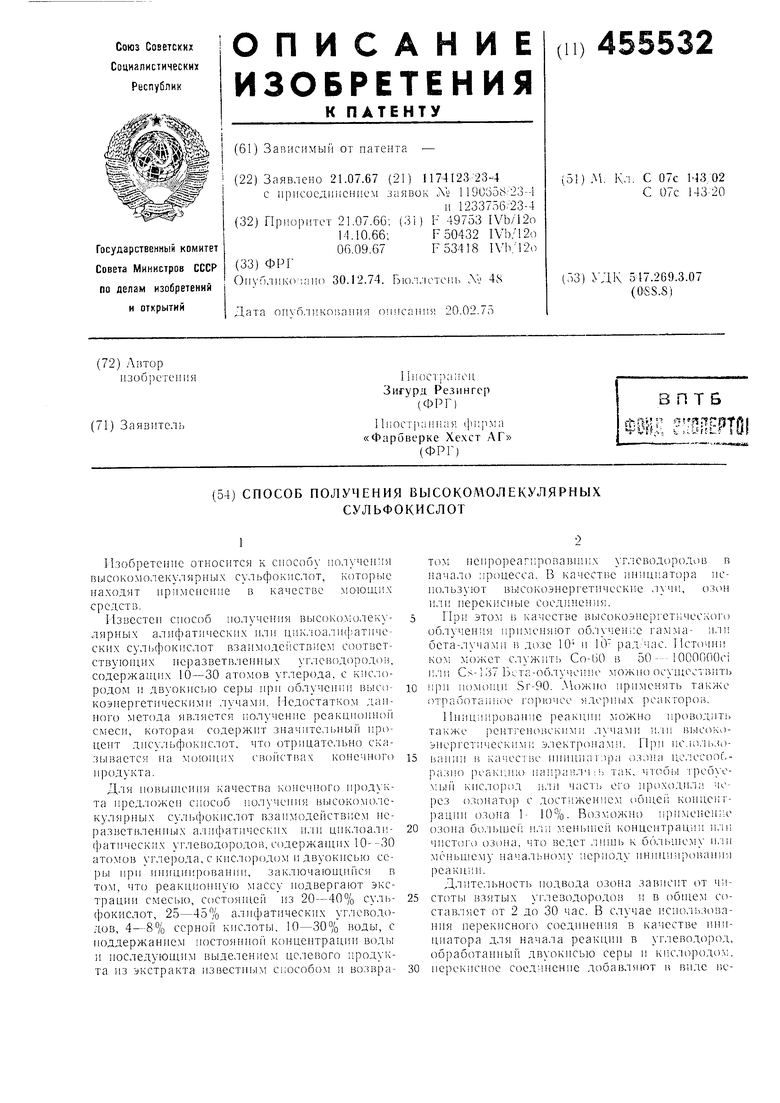

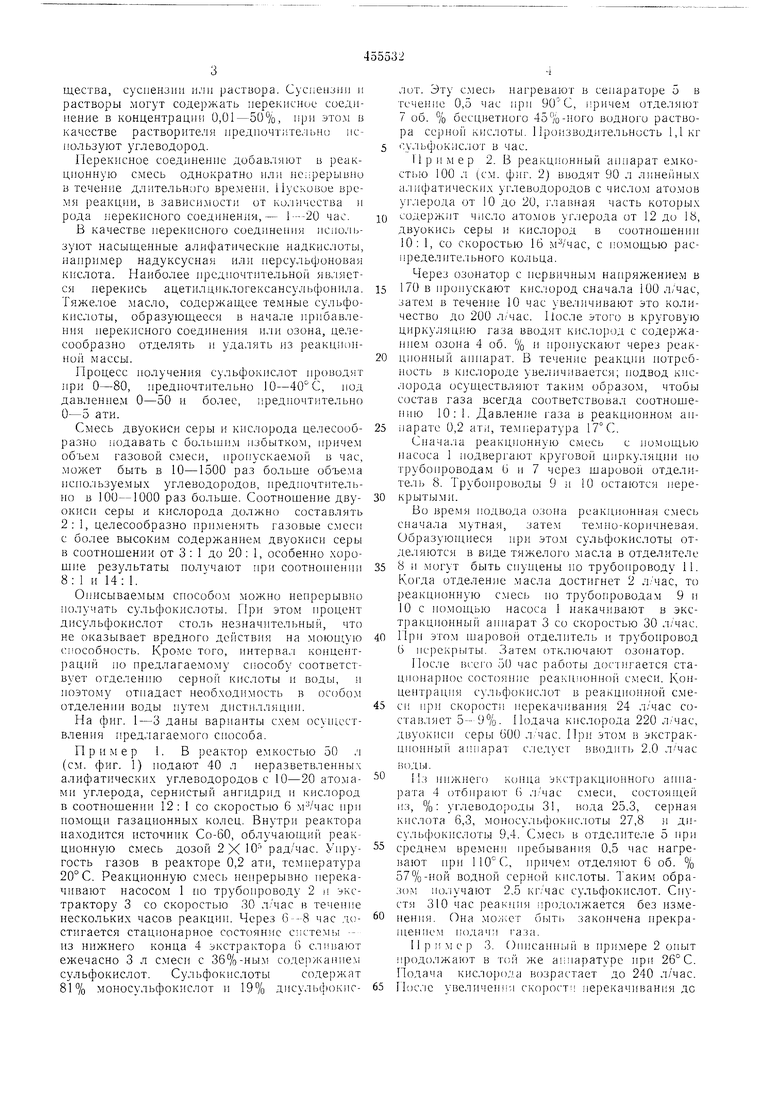

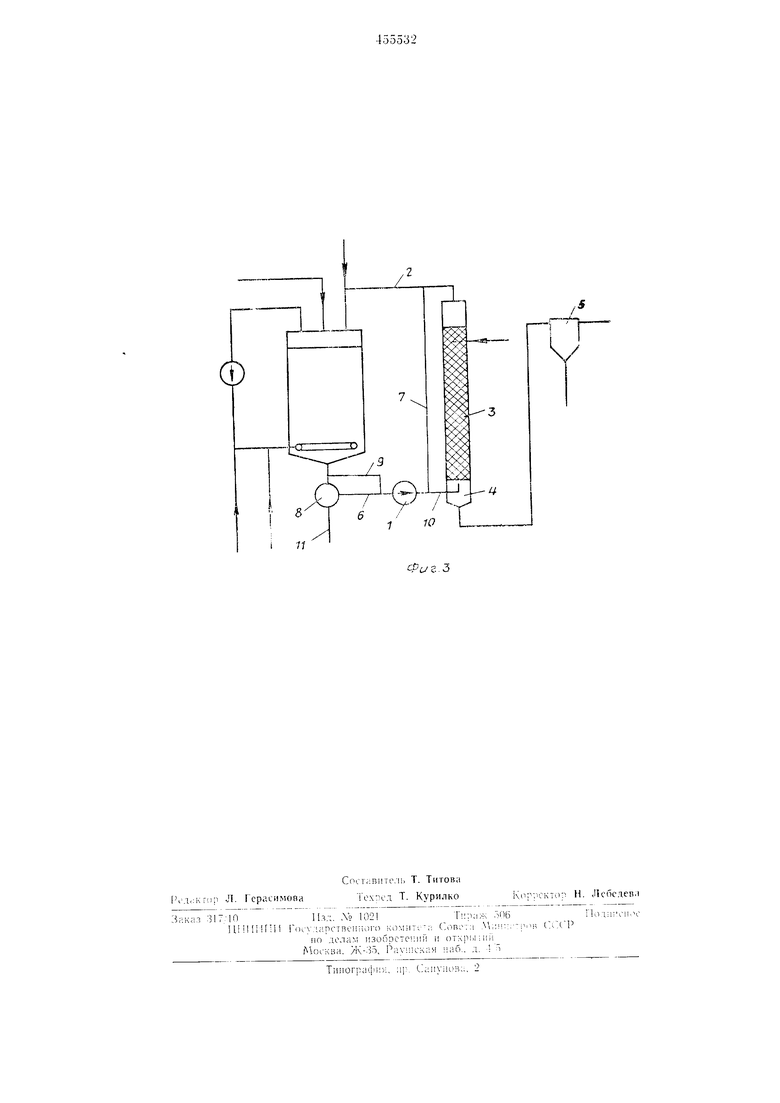

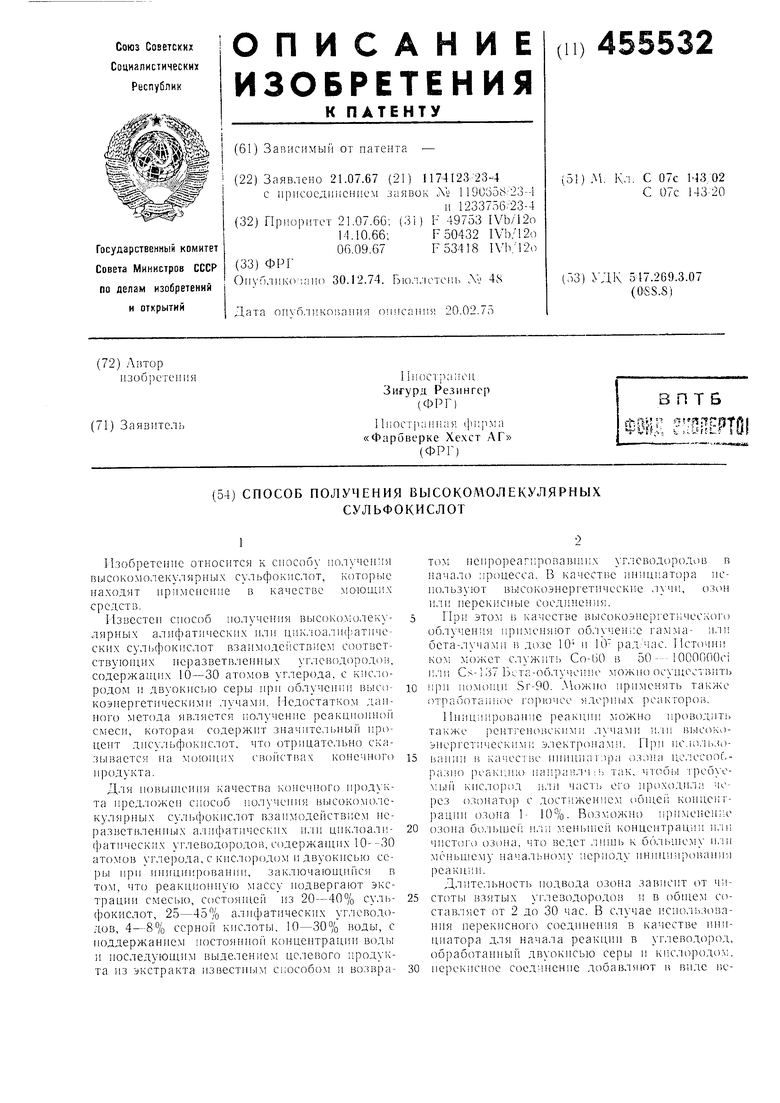

Длительност, нодвода озона зависит от чиCTOTBI взятых углеводородов и в об|цем составляет от 2 до 30 час. В случае исиол к ования перекисного соединения в качестве инициатора для начала реакцин в углеводород, обработанный двуок 1сью серь и кпс.тородом. ерекисиое соединение добавляют виде ещества, суспензии или раствора. Суспензии п растворы могут содержать перекисное соедипение в концентрацпс 0,01-50%, при этом в качестве растворителя предпочтительно используют углеводород. Перекисное соединение добавляют в реакционную смесь однократно или не1ферывпо в течение длительного времени. Пусковое время реакции, в зависимости от количества и рода перекисного соединенни,- 1----20 час. В качестве перекисного соединении исио.п зуют насыщенные алифатические надкислоты, например надуксусная или нерсульфоновая кислота. Наиболее предпочт1ггельной является нарекись ацетилциклогексансульфонила. Тяжелое масло, содержащее темные сульфокислоты, образующееся в начале прибавления иерекисного соединения или озона, целесообразно отделять и удалять из реакци;)нной массы. Процесс иолучения сульфо1;ислот ироводят ири О-80, иредпочтительно 10-40° С, иод давлением О-50 и более, иредиочтительно О-5 ати. Смесь двуокиси серы и кислорода целесообразно подавать с бо.пяиим избытком, причем объем газовой смеси, пропускаемой в час, может быть в 10-1500 раз больше объе.ма используемых углеводородов, иредиочтительно в 100-1000 раз больше. Соотношение двуокиси серы и кислорода должно составлять 2: 1, целесообразно применять газовые смеси с более высоким содержанием двуокиси серы в соотношении от 3 : 1 до 20 : 1, особенно хорошие результаты получают ири соотнонюнии 8: 1 и 14: I. Описываемым способом можно ненрерывно получать сульфокислоты. При этом ироцент дпсульфокислот столь незначительный, что не оказывает вредного действия на .моюп1,ую способность. Кроме того, интерна; концент 1аций ио предлагаемому способу соответствует отделен1ио серной кислоты и воды, и иоэтому отпадает необходимость в особо.м отделении воды иуте.м дистилляции. На фиг. 1-3 даны варианты схем осуиюствления предлагаемого способа. Пример 1. В реактор емкостью 50 /i (см. фиг. 1) подают 40 л неразветвленных алифатических углеводородов с 10-20 атомами углерода, сернистый ангидрид и кислород в соотношении 12:1 со скоростью 6 ири помощи газационных колец. Внутри реактора находится источник Со-60, облучающий реакционную смесь дозой 2Х Ю- рад/час. Уиругость газов в реакторе 0,2 ати, температура 20°С. Реакционную смесь ненрерывно перекачивают насосом 1 но трубоироводу 2 и экстрактору 3 со скоростью 30 л/час в течение нескольких часов реакции. Через 68 час достигается стационарное состояние с;:сте: 1ы -из нижнего конца 4 экстрактора (5 сливают ежечасно 3 л смеси с 36%-ным содержанием сульфокислот. Сульфокислоты содержат 81% моносульфокислот и 19% дисуль()окислот. Эту смесь нагревают в сепараторе 5 в TC4eiine 0,5 час npii 90 С, 1)ичем отделяют 7 об. % бесцветного 45%-ного водного раствора cejJHoii кпслотьг Производительность 1,1кг сульфокислот в час. Пример 2. В реакц ониый апиарат емкостью 100 :i (см. фиг. 2) вводят 90 л линейных а;пц{)атических углеводородов с число.м атомов углерода от 10 до 20, главная часть которых содержит число атомов углерода от 12 до 18, двуокись серы и кислород в соотношении 10: 1, со скоростью 16 , с помощью распределите; ьного ко;1ьца. Через озонатор с нервичным напряжением в 170 в пропускают кислород сначала 100 л/час, затем в течение 10 час увеличивают это количество до 200 л/час. После этого в круговую циркуляцию газа вводят кислород с содержанием озона 4 об. % и ироиускают через реакционный аппарат. В течение реакции нотребиость в кислороде увеличивается; иодвод кис;1орода осуществляют таким образом, чтобы состав газа всегда соответствова; соотношению 10: 1. Давление газа в реакционном аииаратс 0,2 ат., температура 17° С. Сначала реакционную смесь с помощью насоса 1 подвергают круговой цирку;1яции ио трубоироводам U и 7 через шаровой отделитель 8. Трубоироводы 9 и 10 остаются перекрытыми. Во время подвода схюна реакционная смес сначала мутная, затем темно-коричневая. Образуюн иеся ири этом сульфокислоты отделяются в виде тяжелого масла в отделителе 8 и могут быть сиуи1,ены ио трубопроводу 11. Когда отделение масла достигнет 2 л/час, то реакционную смесь но трубоироводам 9 и 10 с помощью насоса 1 накачивают в экстракционный аииарат 3 со скоростью 30 л/час. При этом шаровой отделитель и трубопровод 6 исрекр)1тьг Затем отключают озонатор. После всего 50 час работы достигается стационарное состояние реакционно с.мес. Концентра1,ия сульфокислот в реакц онной смеСП при скорости ерекач 1вания 24 л/час соста ; яет 5-- 9%. Подача к 1слорода 220 л/час, двуокиси серы 600 л;час. При этом в экстракпион {ьп1 аппарат с; едует вводит) 2.0 лчас воды. ILi ,а эь:стракц1 оиного аи арата 4 (i лчас с.мес, состояние 1з, %: уг;1еводородь 31, юда 25,3, серная К СЛОТа 6,3, МО 1ОСу;) 27,8 .ч Д сульфокислоты 9,4. Смес) в отделителе 5 1ри среднем вре.мен ребыван я 0,5 час нагревают ри 110° С, отделяют 6 об. % 57%-ной водной серной кислоты. Таким обра:юм ио;|уча от 2,5 /час сульфокислот. C iyстя 310 час реакиия родолжается без изме 1ен 1я. Она за ончена прекраП1ением 1(хчачи а:)а. Пример 3, () в римере 2 опыт продо; жают в той же аппаратуре р 26° С. Подача кислорода возрастает до 240 л/час. у еличения скорости иерекач шан я дс

50 л/час в реакционном аппарате устанавливается постоянная концентрация 3- 5%. Реакционная смесь состоцт из, %: углеводороды 92,6, серная кислота 0,7, моносульфокислоты 4,9 ц дцсульфокислоты 0,7, что соответствует отношению 87.5% моносульфокислот к 12.5% дисульфокцслот.

Г1з нижнего конца экстракционного аппарата цри подаче 2,4 лчас воды отбирают 9 л экстракта, состоящего из, %: углеводороды 35,6, вода 26,9, серная кислота 7,2 моносульфокислоты 25,8 и дисульфокислоты 4,5. Смес, сульфокислот состоит из 85,2% моносульфг кислот и 14,8% дисульфокислот. Экстракт нагревают при 110°С в отделителе 5 со средним врелгенем пребывания 20 миц, отделяют 6 об. % 51%-ной серной к 1слоты. Опыт произвольно оканчивают прекращением подачн газов. Получают сульфокпслот 3 кг/час.

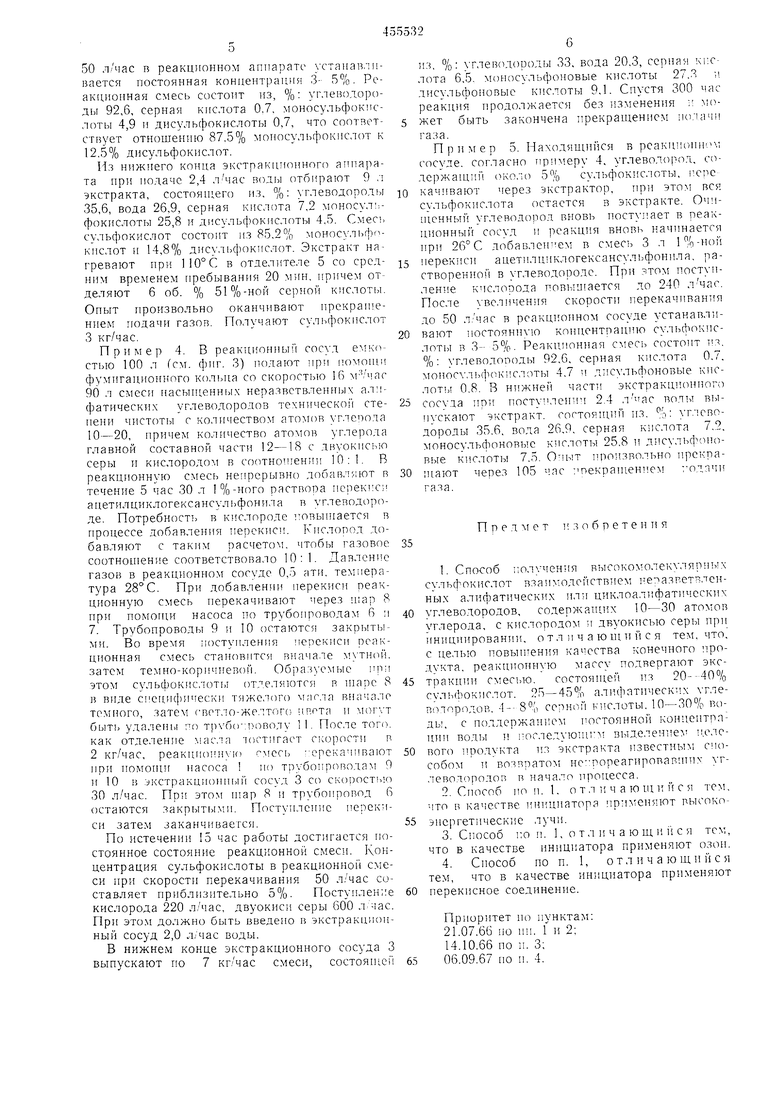

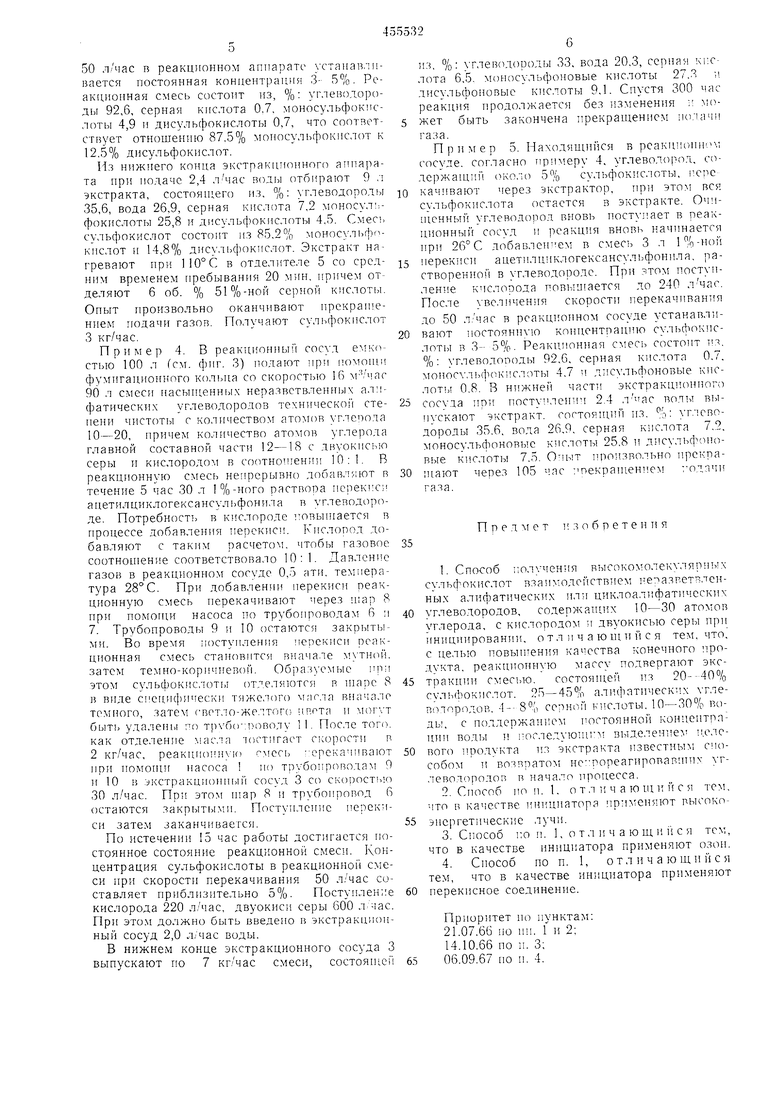

Пример 4. В реакцпоншлГг сосуд e к 1стью 100 л fcM. фиг. 3) подают при помоищ фумигационного кольца со скоростью 16 лг/мас 90 л смеси цасыщенны.х неразветвленн1 1х алифатических углеводородов TexHir4ecKoii степени чистоты с количеством атомов углерода 10-20, причем количество атомов углерода главной составной части 12-18 с двуокисью серы и кислородом в соотношении 10:1. В реакционную смесь непрерывно добавляют в течение 5 час 30 л I %-ного раствора иерек ;си ацетилциклогексансульфонила в углеводороде. Потребность в кислороде повышается в цроцессе добавления перекис. Кислород .добавляют с таким расчетом, чтобы газовое соотношение соответствовало 10: 1. Давление газов в реакц} онном сосуде 0,5 ати. температура 28°С. При добавлении перекиси реакционную смесь перекачивают через шар 8 при помогци насоса по трубопроводам 6 и 7. Трубопроводы 9 и 10 остаются закрытыми. Во время поступления перекиси реакционная смесь становится вначале yтнoй. затем темно-коричневой. Образуемые iMin этом сульфокислоты отделяются в шаре 8 в виде С1ецифическп тяже/кпо асла вначале томного, затем светло-желтого и.р.ота и п) быть удален1)1 по т)бо-:о(воду 11. После того. как отделение масла тостигает С1;орости п 2 кг/час, реакцпопн -к г-месь -ерекачивают при номоши иасоса 1 по тр бопрово.дам 9 и 10 в экстракцио) сосуд 3 со скорост к:1 30 л/час. При этом шар 8 и трубопровод 6 остаются закрытымп. Поступление тепекиси затем заканчивается.

По истечении 15 час работы достигается постоянное состояние реакционной смеси. Концентрация сульфокислоты в реакционной смеси нри скорости перекачивания 50 л.час составляет цриблизительно 5%. Поступление кислорода 220 л/час, двуокиси, серы 600 . При это.м должно быть введено в экстракционный сосуд 2,0 л/час воды.

В нижнем конце экстракционного сосуда 3 выпускают по 7 кг/час смеси, состоя1Г1ей

из, %: углеводороды 33, вода 20,3, серная кислота 6,5. мопосульфоновые кислоты 27.3 -и. дисульфоновые кислоты 9,1. Спустя 300 час реакция продолжается без изменения и MIV жет быть закончена прекращением ио.чачи газа.

П р и r е р 5. Паходяшиися в реакциоино сосуде, согласно 4, углеводород, содержащий ОК0.1О 5% сульфокислоты, пере

качивают через экстрактор, при этом вся сульфокислота остается в экстракте. ОчиП1енный углеводород вновь посту ает в реакционный сосуд и реакция вновь начинается 26°С добавлением в смесь 3 л 1%-ной

перекиси ацет1 лциклогексансульфонила, растворенной в углеводороде. При этом поступление кислорода повышается до 240 лчас. После увеличения скорости перекачивания до 50 л/час в реакционном сосуде устакавливают 1остоянн 1о концентрацию сульфокпслоты в 3- 5%. Реакц 1онная смесь состоит из. %: углеводороды 92,6, серная К 1слота 0,7, мопосульфокислоты 4,7 и дисульфоновые кислоты 0.8. В нижней части экстракционного

сосуда ри посту11лении 2.4 воль выпускают экстракт, состоящпп из. %: углеводороды 35.6, вода 26.9, серная кислота 7.2, моносульфоновые кислоты 25.8 и дисульфоповые к слоты 7.5. Опыт 1роизвольно рекрашают через 105 час пекра п ением годпчи газа.

Предмет з о б р е т е н и я

35

1.Способ получения выcoкo oлeкyляpнь x сульфокпслот взапмодействием еразветвленны.х алифатических тли циклоалифат1 ческих

углево.дородов, содержащих 10-30 атомов углерода, с кислородом и двуокисью серы при инициировании, отличающийся тем, что, с целью повьпиения качества конечного ipoдукта, реакционную массу подвергают экстракцип . состоящей пз 20--40% сульбокислот. 25-45% алифатических углеполородов. 4-- 8% серной кислоты. 10-30% воды, с поддержа 1ием тюстоянной концентрации воды и последую 1пм выдeлe иe .елевого родукта пз экстракта 1 звестным способом и возвратом не:рореагировавптт1х хтлеводородов в начало 1роцесса.

2.Способ по 1. 1, отличающийся тем, что в качестве нпциатора I pи ;eняют высокоэнергетическ е лучи.

3.Способ Ю п. 1, о т л и ч а ю ш. и ii с я тем, что в качестве инициатора применяют озон.

4.Способ по п. 1, от л и ч а ю щ и и с я тем, что в качестве ини1циатора ирименяют

перекпсное соединение.

Приоритет по унктам; 21.07.66 ю пп. f ц 2: 14.10.66 по . 3; 06.09.67 по п. 4.

ч/

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ СУЛЬФОКИСЛОТ | 1970 |

|

SU287620A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕЛОЧНЫХ СОЛЕЙ АЛКАНСУЛЬФОКИСЛОТ | 1972 |

|

SU349170A1 |

| СПОСОБ ПОЛУЧЕНИЯ НЕНАСЫЩЕННЫХ ЭФИРОВ КАРБОНОВЫХ КИСЛОТ | 1971 |

|

SU417933A3 |

| Способ получения двухатомного фенола | 1975 |

|

SU662004A3 |

| Способ получения насыщенных углеводородов | 1972 |

|

SU583764A3 |

| Способ очистки парафиновых углеводородов | 1980 |

|

SU910569A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧЕТЫРЕХХЛОРИСТОГО УГЛЕРОДА | 1972 |

|

SU351363A1 |

| Способ получения производных 7- -аминоцефам-3-он-4- карбоновой кислоты или 3-кетальпроизводных или 1-окисей или их солей | 1973 |

|

SU583760A3 |

| Способ получения смеси бензолдисульфокислоты и бензолмоносульфокислоты или толуолмоносульфокислоты" | 1970 |

|

SU556725A3 |

| СПОСОБ ОЧИСТКИ АЛКАНОВЫХ СУЛЬФОКИСЛОТ | 1971 |

|

SU294325A1 |

cPuz 1

Фиг 2

i 11

Авторы

Даты

1974-12-30—Публикация

1967-07-21—Подача