1

Известен снособ получения поли-2-пирролидона нагреванием 2-пирролидона при 100- 120°С в присутствии щелочного агента с вакуумной отгонкой воды из реакционной смеси в вакууме, введением в сухой остаток газообразного активатора - окиси углерода и полимеризацией при 48-52°С.

Такой способ характеризуется недостаточно высоким выходом получаемого поли-2-пирролидона ().

Для увеличения выхода целевого продукта предлагается непосредственно перед полимеризацией в реакционную смесь вводить осушающее средство, инертное к реакционной смеси, а исходное молярное соотношение 2-пирролидон : щелочной агент выбирать в пределах 10-27:1.

Предлагаемый способ осуществляют следующим образом.

К чистому и безводному 2-пирролидону добавляют щелочной агент, представляющий собой щелочной металл (литий, натрий, калий), гидроокись щелочного металла (ZiOn, NaOH, КОН) или бикарбонат щелочного металла (ЫаПСОз, КНСОз), и проводят реакцию их взаимодействия в довольно жестких контролируемых условиях.

Молярное отношение 2-пирролидона к щелочному реагенту в исходной смеси составляет 10: 1-27: 1.

Реакцию рекомендуется проводить при температуре 100-120°С и давлении 0,05-20,0 мм рт. ст. Предпочтительное молярное соотношение 2-пирролидона и щелочного агента 13: 1 или 20: 1 (вес. ч.) с предпочтительным применением гидроокиси калия в качестве щелочного агента. Такое молярное соотношение обеспечивает получение лучших результатов. Пониженное количество КОН требует повышения времени полимеризации и уменьшает конверсию. Повышенное содержание КОН не только экономически неэффективно, но и способствует промотированию гидролиза 2-пирролидона в 4-аминомасляную кислоту за счет

избытка воды (из КОН) и щелочи, что приводит к ингибированию полимеризации. В конце реакции молярное соотношение 2-пирролидона к соли 2-1ПИрролидона составляет примерно 11,5:1 или 18:1 (вес. ч.), причем примерно 10 вес. % системы удаляется посредством высоковакуумной перегонки из системы для создания безводных условий, являющихся необходимыми.

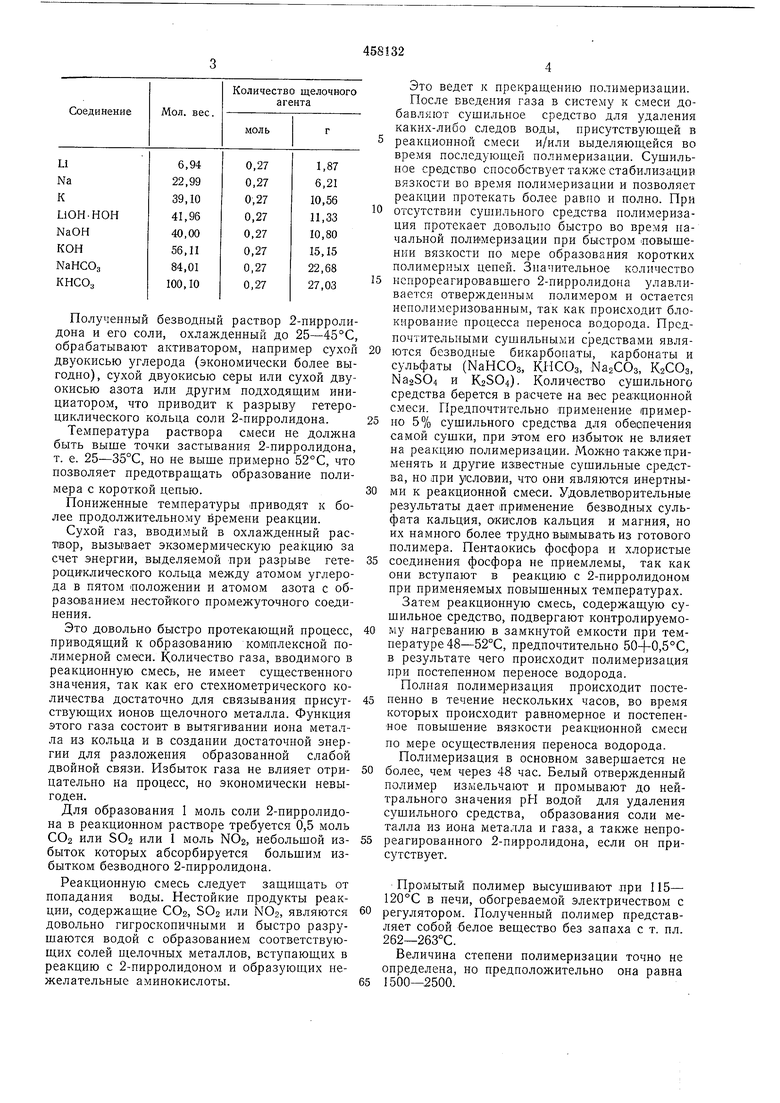

В таблице указаны количества щелочных металлов, гидроокисей щелочных металлов и бикарбонатов щелочных металлов, необходимые для эффективного получения солей 2-пирролидона (в расчете на 300 г или 3,53 моль

очищенного 2-нирролидона)

Полученный безводный раствор 2-пирролидона и его соли, охлажденный до 25-45°С, обрабатывают активатором, нанример сухой двуокисью углерода (экономически более выгодно), сухой двуокисью серы или сухой двуокисью азота или другим подходящим инициатором, что приводит к разрыву гетероциклического кольца соли 2-пирролидона.

Температура раствора смеси не должна быть выше точки застывания 2-пирролидона, т. е. 25-35°С, но не выше примерно 52°С, что позволяет предотвращать образование полимера с короткой цепью.

Пониженные температуры приводят к более продолжительному времени реакции.

Сухой газ, вводимый в охлажденный раствор, вызывает экзомермическую реакцию за счет энергии, выделяемой при разрыве гетероциклического кольца между атомом углерода в пятом положении и атомом азота с образованием нестойкого промежуточного соединения.

Это довольно быстро протекающий процесс, приводящий к образованию комплексной полимерной смеси. Количество газа, вводимого в реакционную смесь, не имеет существенного значения, так как его стехиометрического количества достаточно для связывания присутствующих ионов щелочного металла. Функция этого газа состоит в вытягивании иона металла из кольца и в создании достаточной энергии для разложения образованной слабой двойной связи. Избыток газа не влияет отрицательно на процесс, но экономически невыгоден.

Для образования 1 моль соли 2-пирролидона в реакционном растворе требуется 0,5 моль СО2 или SO2 или 1 моль NOg, небольшой избыток которых абсорбируется большим избытком безводного 2-пирролидона.

Реакционную смесь следует защищать от попадания воды. Пестойкие продукты реакции, содержащие СО2, SOg или NO2, являются довольно гигроскопичными и быстро разрушаются водой с образованием соответствующих солей щелочных металлов, вступающих в реакцию с 2-пирролидоном и образующих нежелательные аминокислоты.

Это ведет к прекращению полимеризации. После введения газа в систему к смеси добавляют сушильное средство для удаления каких-либо следов воды, присутствующей в реакционной смеси и/или выделяющейся во время последующей полимеризации. Сушильное средство способствует также стабилиза-ции вязкости во время полимеризации и позволяет реакции протекать более равно и полно. При отсутствии сушильного средства полимеризация протекает доволыю быстро во время начальиой полимеризации при быстром повышении вязкости по мере образования коротких полимерных цепей. Значительное количество

5 испрореагировавшего 2-пирролидона улавливается отвержденным полимером и остается неполимеризованным, так как происходит блокирование процесса переноса водорода. Предпочтительными сушильными средствами являются безводные бикарбонаты, карбонаты и сульфаты (ЫаНСОз, КПСОз, Ыа2СОз, К2СОз, Na2SO4 и K2SO4). Количество сушильного средства берется в расчете на вес реа:кционной смеси. Предпочтительно применение примерно 5% сушильного средства для обеспечения самой сушки, при этом его избыток не влияет на реакцию полимеризации. Можно также применять и другие известные сушильные средства, но при условии, что они являются инертными к реакционной смеси. Удовлетворительные результаты дает при1менение безводных сульфата кальция, окислов кальция и магния, но их намного более трудно вьвмывать из готового полимера. Пентаокись фосфора и хлористые

5 соединения фосфора не приемлемы, так как они вступают в реакцию с 2-пирролидоном при применяемых повышенных температурах.

Затем реакционную смесь, содержащую сущильное средство, подвергают контролируемому нагреванию в замкнутой емкости при температуре 48-52°С, предпочтительно 50--|-0,5°С, в результате чего происходит полимеризация при постепенном переносе водорода.

Полная полимеризация происходит постепенно в течение нескольких часов, во время которых происходит равномерное и постепенное повыщение вязкости реакционной смеси по мере осуществления переноса водорода.

Полимеризация в основном завершается не более, чем через 48 час. Белый отвержденный полимер измельчают и промывают до нейтрального значения рН водой для удаления сушильного средства, образования соли металла из иона металла и газа, а также непро5 реагированного 2-пнрролидона, если он присутствует.

Промытый полимер высушивают при 115- 120°С в печи, обогреваемой электричеством с регулятором. Полученный полимер представляет собой белое вещество без запаха с т. пл. 262-263°С.

Величина степени полимеризации точно не определена, но предположительно она равна 1500-2500.

Пример 1. 300 г (3,53 моль) чистого безводного 2-пирролидона смешивают с 15 г (0,27 моль) гидроокиси калия аналитической степени чистоты (для поддержания воды в КОН на постоянном уровне) в трехгорлой колбе. Смесь медленно нагревают при пониженном давлении в присутствии инертной среды (азота). При 60°С гидроокись калия растворяют в 2-.пирролидоне при давлении в 0,03 мм рт. ст. При 86°С начинается дегидратация, и вакуум составляет 0,03 мм рт. ст. При 102°С 2-пирролидон начинают отгонять, и вакуум падает до 0,02 мм рт. ст., что указывает на завершение дегидратации. Однако это не обеспечивает безводные условия, так как гидрат цирролидопа не освобождает всю связанную воду только при нагревании. Температуру повышают до 107°С при давлении 0,02 мм рт. ст. и отгоняют примерно 10% 2-пирролидона. В этот момент отгоняют достаточное количество 2-пирролидона для обеспечения наилучших безводных условий, после чего нагревание прекраш,ают и реакционный раствор охлаждают до 38°С.

Затем к раствору добавляют вьгсушенную газообразную двуокись углерода (экономически наиболее выгодно) посредством барботирования газа в течение более 5 мин. Во время введения СОз температура раствора повышается до 38-48°С, что вызвано энергией диссоциации, выделяющейся за счет разрыва кольца соли 2-пирролидона. Прирост веса раствора составляет 1,8 г.

После введения СО2 реакционный раствор в виде мутной или молочно-белой жидкости выливают в бутыль, содержашую примерно 5% (от веса раствора) безводного сульфата калия. Бутыль закрывают и помещают в термостат, выдерживаемый при ,5°С в течение 48 час, в результате чего происходит полимеризация.

Полученный белый полимер измельчают до размеров ломтиков и промывают до нейтрального значения рН водой, после чего высушивают в электропечи при 105°С. Вес чистого полимера составляет 224 г, что сответствует выходу 93,5% от веса 2-пирролидона и его соли, подвергаемых обработке двуокисью углерода. Вязкость раствора полимера при комнатной температуре (примерно 25°С) в 0,5%-ном растворе муравьиной кислоты составляет 8,84 ст.

Пример 2. (Сравнительный, показывающий значение соотношения 2-пирролидон/щелочной агент).

Повторяют указанную методику за исключением того, что применяют только 7,5 г (0,13 моль) аналитически чистой гидроокиси калия вместе с 300 г 2-пирролидона. Во время введения СОг температура раствора повышается от 38°С только до 44°С в результате выделения меньшей энергии диссоциации. После нагревания в течение 48 час при постоянной температуре 50-|-0,5°С в присутствии примерно 5% сушильного средства вес измельченного, промытого и высушенного полимера составляет только 90,6 г, что соответствует выходу 37,8% в расчете на вес 2-пирролидона и его соли, подвергаемых обработке двуокиси

углерода. Вязкость полимера в 50%-ном растворе муравьиной кислоты при комнатной температуре составляет 2,75 ст.

Пример 3. 300 г (3,53 моль) чистого безводного 2-пирролидона смешивают с 15 г

(0,27 моль) аналитически чистой гидроокиси калия. Повторяют методику, описанную в примере 1, за исключением того, что вместо двуокиси углерода применяют сухую двуокись азота. Время добавления газа составляет

5 мин. Во время добавления двуокиси азота температура повышается от 30 до 44°С, а общий вес составляет 1,9 г. После добавления двуокиси азота раствор молочно-белого цвета разделяют на две равные части и проводят

полимеризацию в течение 48 час при 50-(+ 0,5°С.

Полученный полимер белого цвета в обоих случаях измельчают, промывают водой и высушивают. Вес полимера при полимеризации без сушильного средства составляет 79,4 г, конверсия 56,7%, а при полимеризации с сушильным средством-132,0 т, конверсия 94,3% (от веса 2-пирролидона и его соли после введения двуокиси азота, подвергаемых полимеризации с образованием 140 г продукта). Получепная вязкость при комнатной температуре (примерно 25°С) в 0,5%-ном растворе муравьиной кислоты при полимеризации без сушильпого средства составляет 6,41 ст, при полимеризации с сушильным средством - 8,90 ст.

Пример 4. 300 г (3,53 моль) сухого безводного 2-пирролидона смешивают с 15 г

(0,27 моль) аналитически чистой гидроокиси калия. Повторяют методику, описанную в примере 1, за исключением того, что газообразную двуокись углерода заменяют сухим газообразным сернистым ангидридом. Время

введения газа 5 мин. Во время введения газа температура повышается от 32 до 44°С, а прирост веса составляет 1,8 г. После введения всего сернистого ангидрида полученный раствор молочно-белого цвета (изменения цвета

не происходит) разделяют на две равные части и полимеризуют в течение 48 час при 50-fO,5°C.

Через 48 час полученный белый полимер в обоих случаях измельчают, промывают водой

и высушивают. Вес полимера при полимеризации без сушильного средства составляет 71,5 г, конверсия 50,7%, а при полимеризации с сушильным средством - 126,76 г, конверсия 89,9%.

Конверсию подсчитывают исходя из веса 2-пирролидопа, и его соли после введения сернистого ангидрида, подвергаемых полимеризации (141 г). Полученная вязкость при комнатной температуре (примерно 25°С) составляет при полимеризации без сушильного сред

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ОЛИГОМЕРА С КОНЦЕВЫМИ АЛКИЛСУЛЬФИДНЫМИ ГРУППАМИ | 1967 |

|

SU425403A3 |

| Способ получения полимерных соединений тетраалкиламмония | 1979 |

|

SU1047912A1 |

| Способ получения производных 4-пиперидинола | 1972 |

|

SU470112A3 |

| Способ получения полиариленов | 1972 |

|

SU528037A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИФЕНИЛЕНОКСИДОВ | 1972 |

|

SU349185A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО АНИОННОГО ПОЛИЭЛЕКТРОЛИТА | 2001 |

|

RU2195464C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО ПОЛИЭЛЕКТРОЛИТА | 2001 |

|

RU2203907C1 |

| ИНИЦИАТОР АНИОННОЙ (СО)ПОЛИМЕРИЗАЦИИ, СПОСОБ ЕГО ПОЛУЧЕНИЯ И СПОСОБ ПОЛУЧЕНИЯ ФУНКЦИОНАЛИЗИРОВАННЫХ ДИЕНОВЫХ (СО)ПОЛИМЕРОВ С ЕГО ИСПОЛЬЗОВАНИЕМ | 2014 |

|

RU2660337C1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ ИСПОЛЬЗОВАНИЯ ПРИ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1993 |

|

RU2126424C1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРГАНИЧЕСКОГО АМФОЛИТНОГО ПОЛИЭЛЕКТРОЛИТА | 2001 |

|

RU2203906C1 |

Авторы

Даты

1975-01-25—Публикация

1973-03-29—Подача