Осадительная прядильная вода при производстве медно-аммиачного искусственного волокна содержит в себе 35- 40% меди от количества употребляемой на производство раствора. Медь эта находится в осадительной воде в виде гидроокиси. Для извлечения ее из воды обыкновенно применяются отстойники. Для более или менее полного отстоя требуется значительное время. (6-8 часов) и все же совершенного отстоя не достигается. Кроме того, в виду очень незначительного содержания в процентном отношении меди в растворе (около 0,25 г в литре) отстойники должны быть очень большими, вследствие чего они требуют очень много плош,ади. Кроме того, при таком продолжительном отстое гидроокись меди в щелочной среде при повышенной температуре переходит в окись меди. Использовать ее непосредственно в производстве медно-аммиачного волокна нельзя, а-необходимо проделать целый ряд предварительных операций.

Предлагаемый способ, во-первых, позволяет полностью регенерировать медь, во-вторых, требует чрезвычайно мало плош1ади и, в третьих, медь в результате получается в виде раствора медного купороса, непосредственно идущего на производство.

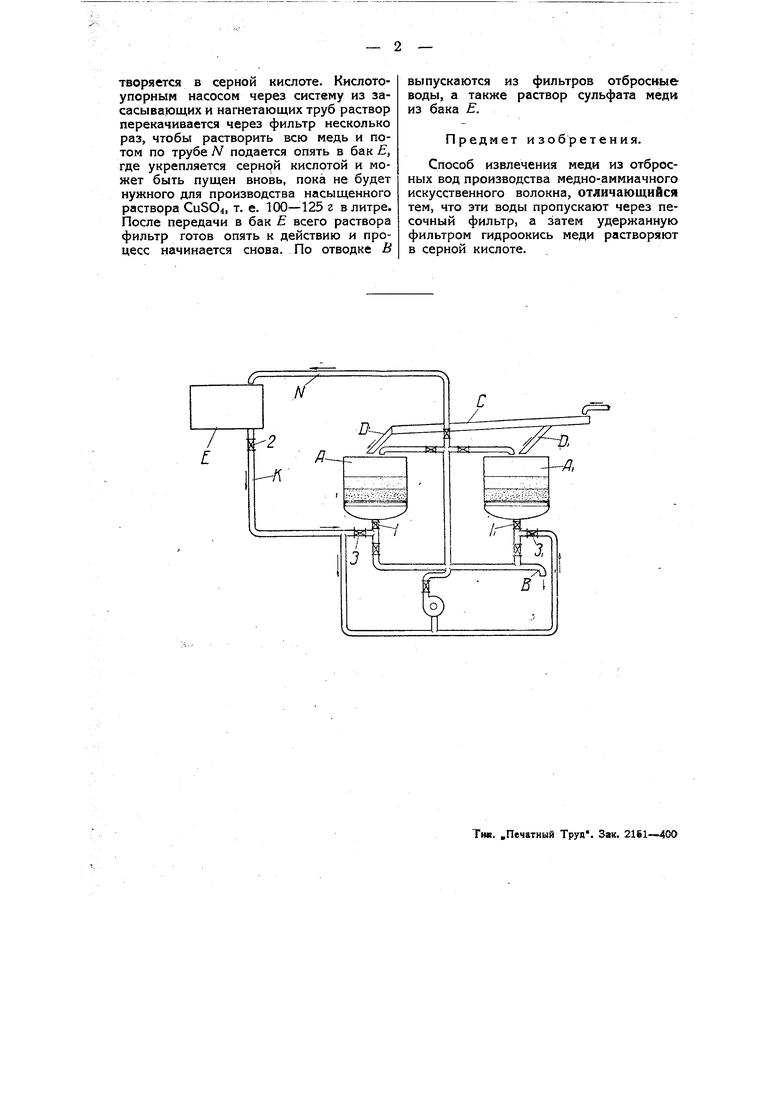

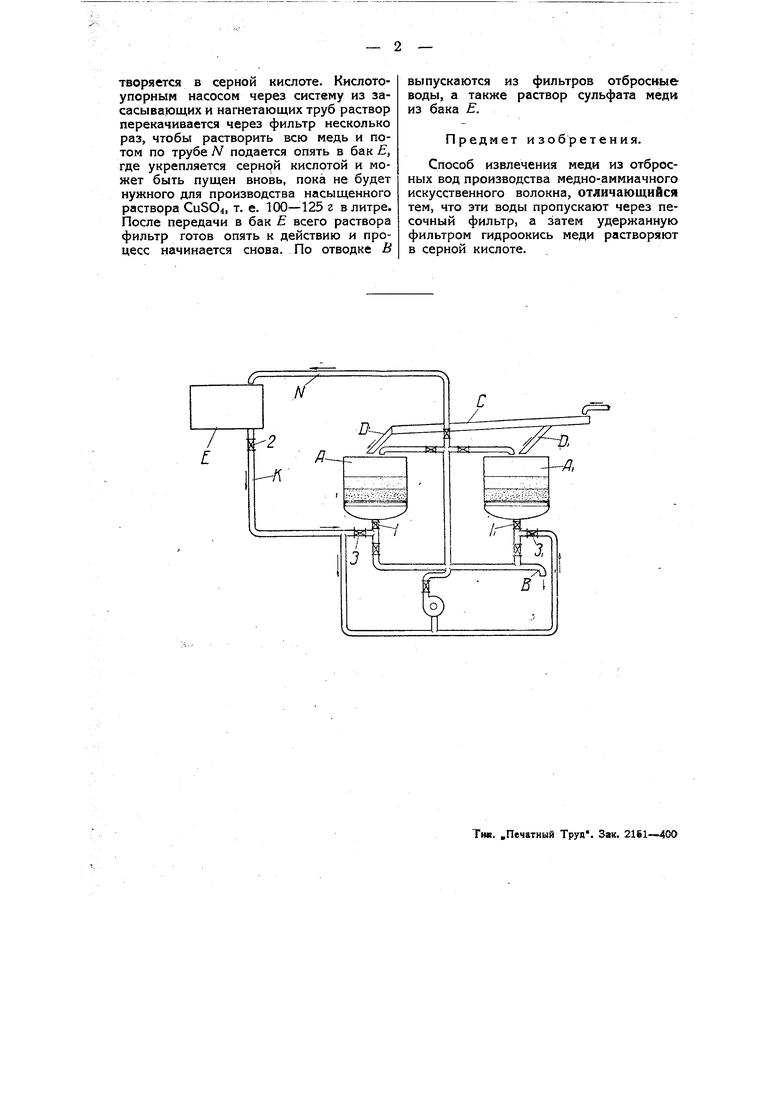

Щелочные растворы, согласно спо(122)

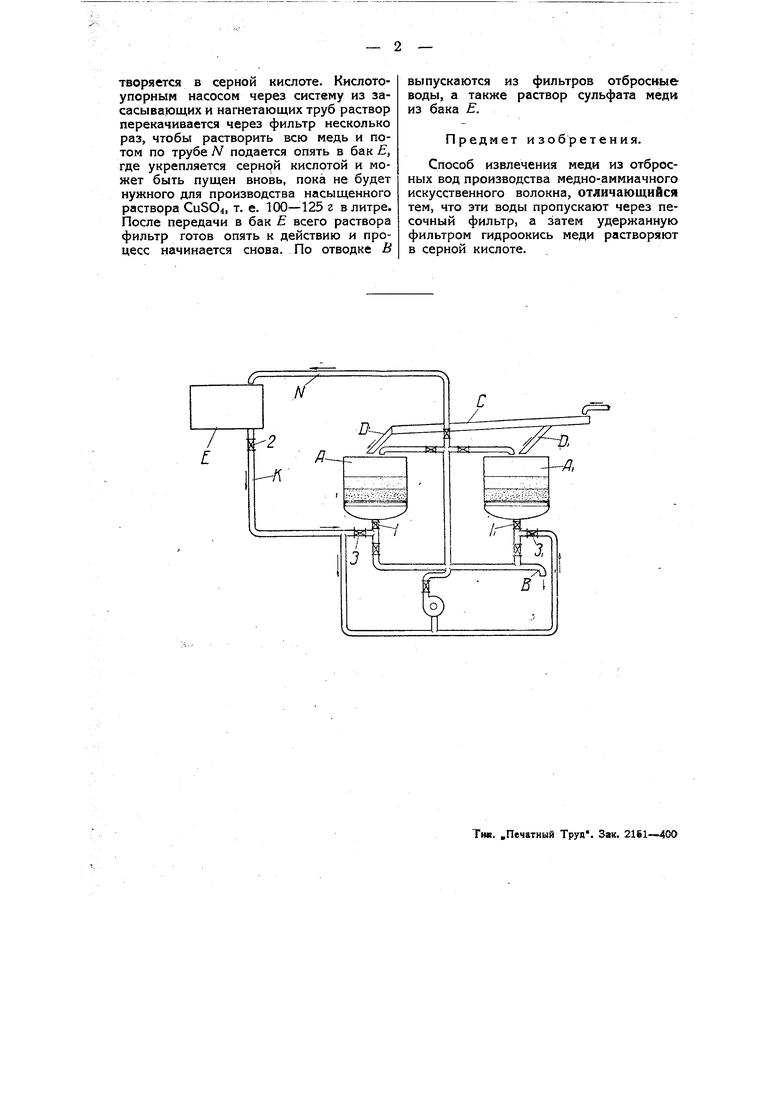

собу (ср. схему), от прядильной машины собирают в широкий лоток С, по которому в виду большого сечения лотка эти растворы текут с небольшой скоростью. Из лотка С Осадительная вода поступает или в отвод D или DI и отсюда в фильтр А или Ль Фильтр представляет собой освинцованный или гумированный бак с ложным дном, на которое уложен сначала гравий от крупного до мелкого и потом слой песка. Осадительная вода, пройдя необходимое расстояние (15-20 метров) с маленькой скоростью, начинает коагулироваться и в ней образуются хлопья гидроокиси меди. Эти образовавшиеся хлопья даже самые мельчайшие при достаточном слое песка задерживаются фильтром и чистый фильтрат (вода) уходит из фильтра по трубе Б через задвижку 7 или /j. Фильтр работает до пор, пока будет успевать уходить из него вода. Как только фильтр забился, его выключают и переводят на другой фильтр. Вслед за этим закрывают задвижку 7 или 7). Из бака Е через вентили 2 по трубе К подают, заранее приготовленный раствор серной кислоты, который проходит сквозь вентиль 3 или 5, в фильтр.

Так как действие фильтра может продолжаться не больше 1-1,5 часа, то отфильтрованная гидроокись меди не успеет перейти в окись и легко растворяется в серной кислоте. Кислотоупорным насосом через систему из засасывающих и нагнетающих труб раствор перекачивается через фильтр несколько раз, чтобы растворить всю медь и потом по трубе Л подается опять в бак Е, где укрепляется сернрй кислотой и может быть пущен вновь, пока не будет нужного для производства насыщенного раствора CuSO4, т. е. 100-125 г в литре. После передачи в бак Е всего раствора фильтр готов опять к действию и процесс начинается снова. По отводке В

выпускаются из фильтров отбросные воды, а также раствор сульфата меди из бака Е.

Предмет изобретения.

Способ извлечения меди из отбросных вод производства медно-аммиачного искусственного волокна, отличающийся тем, что эти воды пропускают через песочный фильтр, а затем удержанную фильтром гидроокись меди растворяют в серной кислоте.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ приготовления медно-аммиачных растворов целлюлозы | 1937 |

|

SU54277A1 |

| Способ получения гидратцеллюлозных волокон | 1981 |

|

SU1008292A1 |

| Способ получения извитого гидратцеллюлозного волокна | 1982 |

|

SU1062321A1 |

| Способ получения концентрированных и вязких медно-аммиачных растворов целлюлозы | 1944 |

|

SU65049A1 |

| Способ получения гидратцеллюлозного волокна | 1981 |

|

SU953024A1 |

| Способ получения медно-аммиачного волокна | 1977 |

|

SU740874A1 |

| Воронка для прядения медно-аммиачного волокна с вытяжкой | 1937 |

|

SU53567A1 |

| Устройство для прядения медно-аммиачного шелка по вытяжному способу | 1935 |

|

SU49010A1 |

| Раствор для формования гидратцеллюлозных волокон | 1980 |

|

SU1047928A1 |

| Способ получения гидро-целлюлозного волокна | 1986 |

|

SU1353845A1 |

Авторы

Даты

1936-02-29—Публикация

1935-08-25—Подача