1

Изобретение относится к электровакуумной технике и, в частности, к. устройствам для изготовления катодов путем нанесения на керны пленочного покрытия, находящегося на гибкой подложке.

Известно устройство для изготовления катодов, содержащее базовую плиту, лентопротяжной механизм, вырубной стол, узлы базирования кернов, вырубки заготовки покрытия и нанесения клея и транспортный орган, выполненный в виде двух каруселей, одна из которых захватывает заготовки покрытий, а другая подает керны катодов в зону приклеивания, причем нанесение клея на керны катодов производится с помощью узла, установленного на базовой плите.

Недостатком известного устройства является некачественное и ненадежное приклеивание покрытия, поскольку в процессе совмещения керна катода и заготовки покрытия клеящее вещество на керне частично высыхает.

С целью повышения качества изготовляемых катодов в предложенном устройстве узлы вырубки заготовки покрытия и нанесения клея установлены на противоположных концах транспортного органа, снабженного базовым элементом, взаимодействующим с фиксирующими упорами, установленными на базовой плите против оправки и вырубного стола, причем оправка снабжена средствами для перемещения ее в вертикальном направлении, приводимыми в движение транспортным органом.

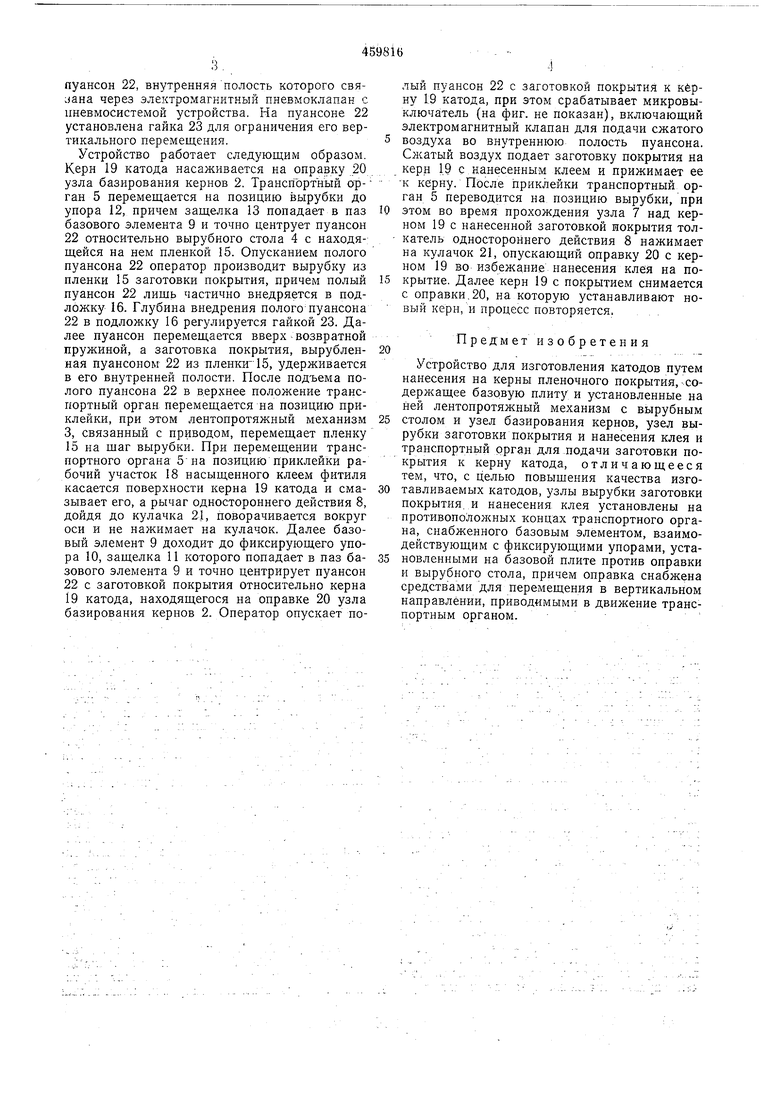

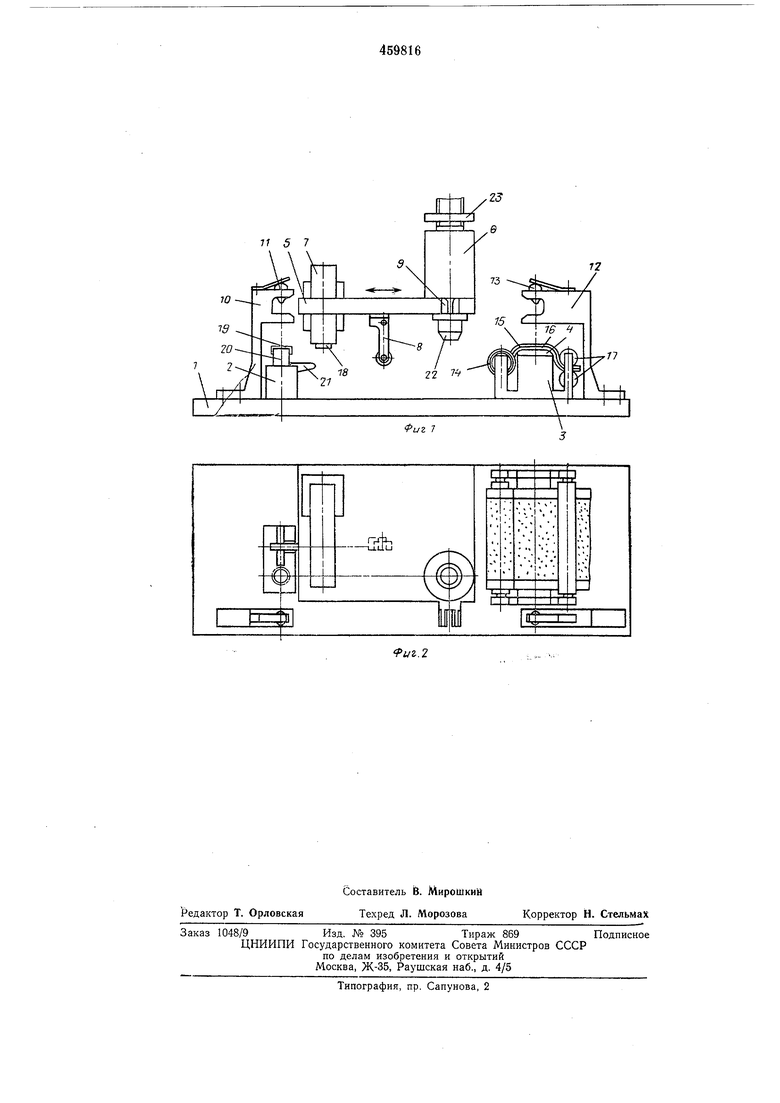

На фиг. 1 показано предложенное устройство, вид сбоку; на фиг. 2 - то же, вид сверху.

На базовой плите I (фиг. 1, 2) установлены узел базирования кернов 2 и лентопротяжный механизм 3 с вырубным столом 4. На транспортном органе 5 закреплены узел 6 вырубки заготовки покрытия, узе.Л 7 нанесения клея, рычаг одностороннего действия 8 и базовый элемент 9. Для центровки и фиксации транспортного органа 5 относительно узла базирования кернов 2 на базовой плите 1 установлен фиксирующий упор 10 с подпружиненной защелкой 11, а для центровки и фиксации относительно вырубного стола 4 - фиксирующий упор 12 с подпружиненной защелкой 13. Лентопротяжный механизм 3 включает в себя барабан 14 с пленкой 15, находящейся на полиэтиленовой пленке - подложке 16, и два тянущих валика 17. Узел 7 нанесения клея содержит постоянно пропитанный клеем из резервуара фитиль, рабочий участок 18 которого находится на уровне поверхности керна катода 19, установленного на узле базирования кернов 2. Узел базирования кернов 2 включает подпружиненную оправку 20, перемещаемую в вертикальной плоскости от кулачка 21. Узел вырубки заготовки 6 содержит вертикально перемещаемый подпружиненный полый

пуансон 22, внутренняя полость которого связана через электромагнитный пневмоклапан с пневмосистемой устройства. На пуансоне 22 установлена гайка 23 для ограничения его вертикального перемещения.

Устройство работает следующим образом. Керн 19 катода насаживается на оправку 20 узла базирования кернов 2. Транспортный ор- ган 5 перемещается на позицию вырубки до упора 12, причем защелка 13 попадает в паз базового элемента 9 и точно центрует пуансон 22 относительно вырубного стола 4 с находящейся на нем пленкой 15. Опусканием полого пуансона 22 оператор производит вырубку из пленки 15 заготовки покрытия, причем полый пуансон 22 лишь частично внедряется в подложку 16. Глубина внедрения полого пуансона 22 в подложку 16 регулируется гайкой 23. Далее пуансон перемещается вверх-возвратной пружиной, а заготовка покрытия, вырубленная пуансоном 22 из пленки 15, удерживается в его внутренней полости. После подъема полого пуансона 22 в верхнее положение транспортный орган перемещается на позицию приклейки, при этом лентопротяжный механизм 3, связанный с приводом, перемещает пленку 15 на шаг вырубки. При перемещении транспортного органа 5 на позицию приклейки рабочий участок 18 насыщенного клеем фитиля касается поверхности керна 19 катода и смазывает его, а рычаг одностороннего действия 8, дойдя до кулачка 21, поворачивается вокруг оси и не нажимает на кулачок. Далее базовый элемент 9 доходит до фиксирующего упора 10, защелка 11 которого попадает в паз базового элемента 9 и точно центрирует пуансон 22 с заготовкой покрытия относительно керна 19 катода, находящегося на оправке 20 узла базирования кернов 2. Оператор опускает полый пуансон 22 с заготовкой покрытия к керну 19 катода, при этом срабатывает микровыключатель (на фиг. не показан), включающий электромагнитный клапан для подачи сжатого

воздуха во внутреннюю полость пуансона. Сжатый воздух подает заготовку покрытия на керн 19 с нанесенным клеем и прижимает ее к керну. После приклейки транспортный орган 5 переводится на позицию вырубки, при

этом во время прохождения узла 7 над керном 19 с нанесенной заготовкой покрытия толкатель одностороннего действия 8 нажимает на кулачок 21, опускающий оправку 20 с керном 19 во избежание нанесения клея на покрытие. Далее керн 19 с покрытием снимается с оправки.20, на которую устанавливают новый керн, и процесс повторяется.

Предмет изобретения

Устройство для изготовления катодов путем нанесения на керны пленочного покрытия,-содерл ащее базовую плиту и установленные на ней лентопротяжный механизм с вырубным

столом и узел базирования кернов, узел вырубки заготовки покрытия и нанесения клея и транспортный орган для подачи заготовки покрытия к керну катода, отличающееся тем, что, с целью повышения качества изготавливаемых катодов, узлы вырубки заготовки покрытия, и нанесения клея установлены на противоположных концах транспортного органа, снабженного базовым элементом, взаимодействующим с фиксирующими упорами, установленными на базовой плите против оправки и вырубного стола, причем оправка снабжена средствами для перемещения в вертикальном направлении, приводимыми в движение транспортным органом.

Т1 5 7

w

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления пакетов керамических конденсаторов | 1983 |

|

SU1088080A1 |

| Способ изготовления узла буксы электроизмерительного прибора | 1990 |

|

SU1748076A1 |

| Устройство для изготовления полых деталей из полосового и ленточного материала | 1983 |

|

SU1204302A1 |

| СПОСОБ ОБРАБОТКИ СОПРЯЖЕННЫХ ДЕТАЛЕЙ ШТАМПА | 1993 |

|

RU2076025C1 |

| Устройство для ориентации, базирования и подачи листовой заготовки в рабочую зону пресса | 1991 |

|

SU1784376A1 |

| Устройство для изготовления пакетов керамических конденсаторов | 1981 |

|

SU1003164A1 |

| Устройство для многопереходной штамповки | 1987 |

|

SU1724412A1 |

| Штамп для реверсивной вытяжки | 1980 |

|

SU925484A1 |

| Линия набора листовых бумажных и фольговых заготовок в секции и комплектования секций в пакеты металлобумажных конденсаторов | 1980 |

|

SU886081A1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2107609C1 |

-Sfc

С-З

Z

т I

Авторы

Даты

1975-02-05—Публикация

1973-01-22—Подача