Изобретение относится к абразивной промышленности, а именно к производству заготовок преимущественно крупногабаритных полировальных и шлифовальных кругов на вулканитовой связке большой высоты.

Известен способ производства заготовок абразивного инструмента на вулканитовой связке, включающий вальцевание (листотование) абразивной массы на листы высотой 6-13 мм, их дублирование каландрованием до высоты 13-25 мм и вырубку заготовок абразивных кругов [1].

Существенным недостатком указанного способа являются низкие технологические возможности. Формование каландрованием позволяет получить гибкие полировальные круги ограниченной высоты: от 13 до 25 мм.

Известно устройство для производства абразивного инструмента, выполненное в виде каландра с двумя валками [1].

Недостатком известного устройства, как и указанного выше способа, являются ограниченные технологические возможности. Устройство позволяет формировать только две пластины в пакете. Пакет из трех пластин уже расслаивается при каландровании вследствие неоднородной деформации пакета по высоте.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому способу является способ производства абразивного инструмента, включающий вальцевание абразивной массы на пластины высотой 6-13 мм, вырубку из них кольцевых заготовок абразивных кругов, их пакетирование на столе вырубного пресса, передачу пакета на участок сборки заготовок на оправку нижней формовочной плиты пресс-формы, сборку пакета на оправке нижней формовочной плиты, передачу собранного на оправке пакета на участок прессования, загрузку пакета в пресс-форму и последующее уплотнение пакета прессованием [2]. Этим способом получают полировальные и шлифовальные круги диаметром от 200 до 600 мм и высотой от 32 до 275 мм.

Основными недостатками способа являются высокая трудоемкость и высокая мощность прессового оборудования. Так, при усилии прессования, равном 500 кН, можно получить полировальные круги максимальным диаметром 250 мм и максимальной высотой 50 мм. При усилии прессования, равном 6300 кН, можно получить полировальные круги, максимальным диаметром 500 мм и максимальной высотой 75 мм. Для уплотнения заготовок большого диаметра (более 600 мм) и большой высоты (более 275 мм) требуются гидравлические пресса усилием 10000 - 20000 кН. Причем для повышения качества заготовок и устранения расслойных дефектов способ прессования в пресс-форме должен быть двусторонним.

Высокая трудоемкость способа обусловлена выполнением операций вырубки и пакетирования на вырубном участке, а операции уплотнения - на участке прессования, а также осуществляемыми вручную трудоемкими транспортными операциями между участками.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является устройство для производства абразивного инструмента, включающее вырубной штамп для получения кольцевых заготовок и пресс-форму для уплотнения собранных в пакет заготовок [3]. Пресс-форма содержит верхнюю формовочную плиту, корпус в виде кольца, встроенную в него с возможностью перемещения нижнюю формовочную плиту с оправкой.

Недостатком этого устройства является повышенная трудоемкость изготовления инструмента и низкая производительность. Раздельная вырубка, ручная сборка заготовок на оправку пресс-формы и дальнейшее прессование требуют значительных трудозатрат, снижают производительность, а также ухудшают качество изделий.

Задачей изобретения является снижение трудоемкости изготовления инструмента, повышение производительности.

Поставленная задача достигается тем, что в известном способе производства абразивного инструмента, включающем прокатку абразивной массы в пластины, вырубку из пластин кольцевых заготовок, сборку заготовок в пакет на оправке нижней формовочной плиты и уплотнение пакета, согласно изобретению, уплотняют пакет подпрессовкой поочередно каждой последующей вырубленной заготовки к предыдущей, при этом заготовку вырубают, пакетируют на оправку и подпрессовывают за один ход пуансона.

Поставленная задача в предлагаемом устройстве достигается тем, что известное устройство, содержащее средство вырубки кольцевых заготовок и пресс-форму, включающую верхнюю формовочную плиту, кольцо, встроенную в него с возможностью перемещения нижнюю формовочную плиту с оправкой, согласно изобретению, верхняя формовочная плита выполнена в виде вырубного пуансона, а кольцо и оправка выполнены составными, при этом верхняя часть кольца - в виде съемной матрицы вырубки кольцевой заготовки по наружному диаметру, а верхняя часть оправки - в виде съемной вставки вырубки внутреннего отверстия заготовки, причем внутренний диаметр кольца превышает внутренний диаметр съемной матрицы, а наружный диаметр вставки превышает диаметр оправки.

В предлагаемом способе в результате того, что заготовку вырубают, пакетируют на оправку и подпрессовывают за один ход пуансона исчезают операции: складирования кольцевых заготовок на накопительном столе, транспортировки на стол сборки пакетов, сборки пакетов (после вырубки заготовки автоматически накладываются друг на друга), транспортирования пакета на пресс для уплотнения, сборку пресс-формы и уплотнения. Это значительно снижает трудоемкость изготовления инструмента, повышает производительность способа.

Возможность совмещения операций вырубки, пакетирования и подпрессовки в одной пресс-форме, снабженной вырубным пуансоном и матрицей, наряду со снижением трудоемкости и повышением производительности снижает количество единиц технологической оснастки, уменьшает металлоемкость устройства, экономит производственные площади.

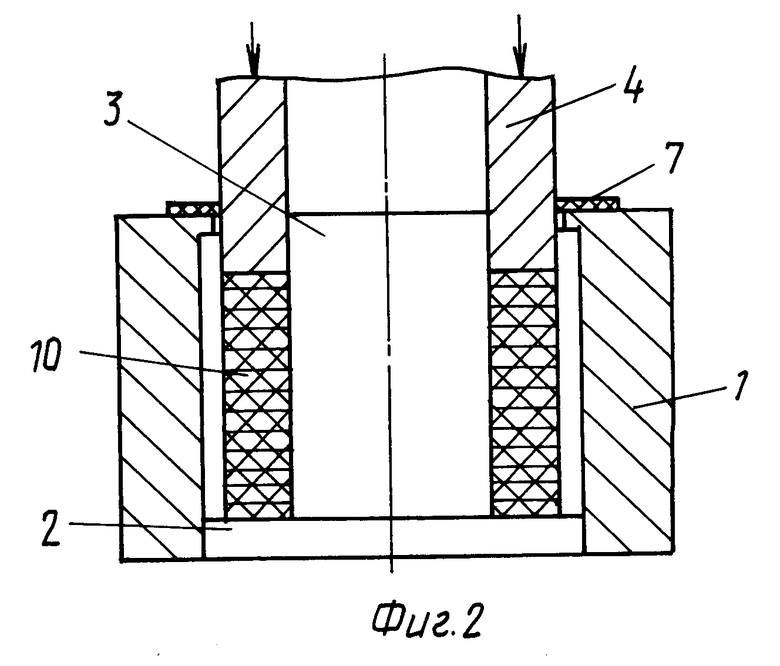

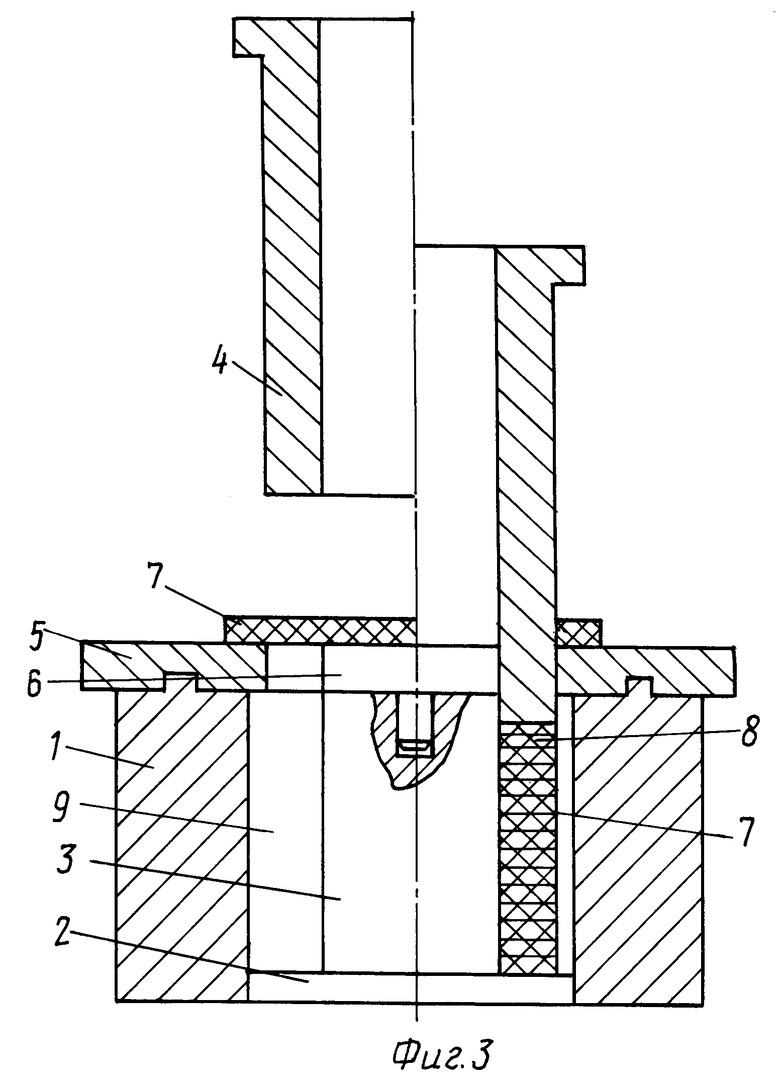

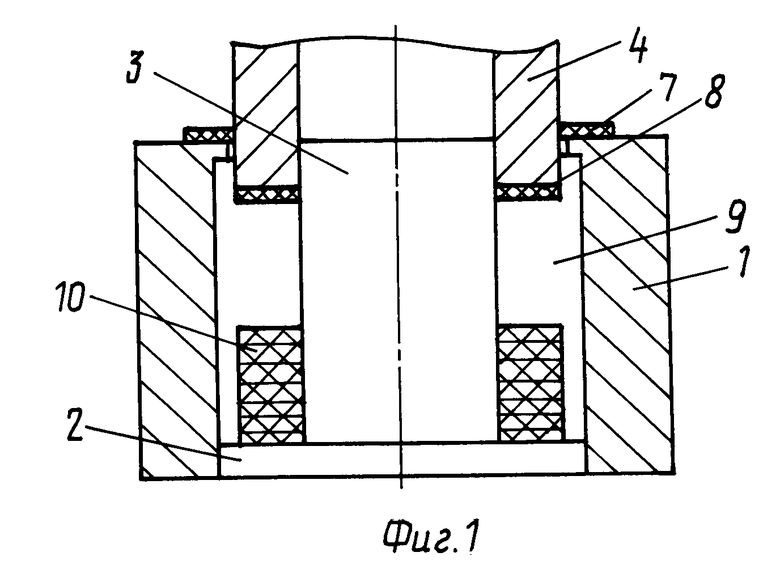

Предлагаемые способ и устройство проиллюстрированы на фиг. 1-3, где на фиг. 1 показана схема осуществления способа после вырубки заготовки в момент пакетирования; на фиг. 2 - схема в момент подпрессовки; на фиг. 3 - общий вид устройства.

Предлагаемый способ осуществляется следующим образом.

Абразивную массу прокатывают на пластины. Затем из пластин вырубают кольцевые заготовки. К каждой предыдущей заготовке подпрессовывают последующую заготовку. Вырубку, сборку в пакет и подпрессовку ведут за один ход пуансона.

Устройство для производства абразивного инструмента состоит из корпуса в виде кольца 1, в которое установлена с возможностью перемещения нижняя формовочная плита 2 с оправкой 3. Верхняя формовочная плита выполнена в виде вырубного пуансона 4. Кольцо 1 и оправка 3 выполнены составными. Верхняя часть кольца 1 выполнена в виде съемной матрицы 5 для вырубки кольцевой заготовки по наружному диаметру, верхняя часть оправки - в виде вставки 6 используется для вырубки внутреннего отверстия заготовки. Внутренний диаметр кольца 1 превышает внутренний диаметр съемной матрицы 5, а наружный диаметр вставки 6 превышает диаметр оправки 3.

Предварительно прокатанная из абразивной массы пластина 7 подается на заявляемое устройство, при этом вырубной пуансон 4 занимает крайнее верхнее положение. Затем включают пресс и вырубной пуансон 4 перемещается вниз, осуществляя вырубки кольцевой заготовки 8 по наружному диаметру в съемной матрице 5 и внутреннего отверстия посредством вставки 6. Вырубленная кольцевая заготовка 8 попадает в полость 9, образованную кольцом 1 и оправкой 3, затем пуансоном 4 пакетируется на оправке 3 и подпрессовывается к нижней формовочной плите 2. Затем цикл повторяется: в устройство подается очередная часть пластины 7, из которой вырубается вторая кольцевая заготовка 8. При ходе пуансона 4 вниз заготовка укладывается на вырубленную ранее заготовку и подпрессовывается к ней. Цикл повторяется до тех пор, пока не наберется пакет 10 заданной высоты. После этого снимается вставка 6 с оправки 3 и убирается съемная матрица 5 с кольца 1.

Согласно предлагаемого технического решения было спроектировано и изготовлено устройство для производства шлифовальных кругов на вулканитовой связке наружным диаметром 500 мм, внутренним 305 мм и высотой 250 мм. Производительность на операциях вырубки, сборки пакета и его прессования при сравнении с прототипом возросла практически в 3,4 раза, а потребность в рабочей силе сократилась на 50%.

Предлагаемый способ и устройство наиболее целесообразно применять при производстве крупногабаритных полировальных и шлифовальных абразивных кругов на вулканитовой связке.

Источники информации, принятые по внимание.

1. Технические инструкции по изготовлению вылканитовых и гибких полировальных кругов. Челябинск, Южно-Уральский ЦНТИ, 1970, с. 44-48, п.13, п. 18в, раздел VII, п.1.

2. Там же, с. 44-48 и раздел VIII, п.1 и 2 на с.51-52.

3. Там же, с. 44-45.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 2002 |

|

RU2228255C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 2002 |

|

RU2236342C2 |

| СПОСОБ И ШТАМП ДЛЯ ПРОИЗВОДСТВА ЗАГОТОВОК АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1997 |

|

RU2108228C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА | 1997 |

|

RU2108227C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1999 |

|

RU2164858C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1997 |

|

RU2127185C1 |

| ПРЕСС-ФОРМА ДЛЯ ПРОИЗВОДСТВА ОТРЕЗНЫХ АБРАЗИВНЫХ КРУГОВ | 1998 |

|

RU2138386C1 |

| СПОСОБ ПРОИЗВОДСТВА АБРАЗИВНЫХ КРУГОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2149096C1 |

| УНИВЕРСАЛЬНЫЙ НОЖЕВОЙ ШТАМП | 2000 |

|

RU2174905C1 |

| ЗАГОТОВКА ДЛЯ ПРОИЗВОДСТВА АБРАЗИВНОГО ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 1999 |

|

RU2147984C1 |

Изобретение может быть использовано в абразивной промышленности при производстве полировальных и шлифовальных кругов на вулканитовой связке. Способ производства абразивного инструмента включает прокатку абразивной массы в пластины, вырубку из пластин кольцевых заготовок, сборку заготовок в пакет на оправке нижней формовочной плиты и уплотнение пакета. Уплотняют пакет подпрессовкой поочередно каждой последующей вырубленной заготовки к предыдущей, при этом заготовку вырубают, пакетируют и подпрессовывают за один ход пуансона. Устройство содержит вернюю формовочнию плиту, кольцо, встроенную в него с возможностью перемещения, нижнюю формовочную плиту с оправкой. При этом верхняя формовочная плита выполнена в виде пуансона. Кольцо и оправка выполнена составными, причем верхняя часть кольца - в виде съемной матрицы вырубки кольцевой заготовки по наружному диаметру, а верхняя часть оправки - в виде съемной вставки вырубки внутреннего отверстия заготовки. Внутренний диаметр кольца превышает внутренний диаметр съемной матрицы, а наружный диаметр верхней вставки оправки превышает диаметр оправки. 2 с.п. ф-лы, 3 ил.

| Технологические инструкции по изготовлению вулканитовых и гибких полировальных кругов | |||

| - Южно-Уральский ЦНТИ, 1970, с | |||

| Приспособление для плетения проволочного каркаса для железобетонных пустотелых камней | 1920 |

|

SU44A1 |

Авторы

Даты

1998-03-27—Публикация

1997-04-15—Подача