(54) СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА

ДЛЯ ОЧИСТКИ ВЫХЛОПНЫХ ГАЗОВ ДВИГАТЕЛЕЙ ВНУТРЕННЕГО СГОРАНИЯ

до поляого разделения. Ф,ильтрат промывают теплой водой. Затем его сушат при 120°С и гранулируют до размера (.ма кси-мального) 0,5 мм. Гранулат с помощью таблеточной машины перерабатывают в таблетки высотой и диаметром 3 мм, обладаюш.ие прочностью на разрушение (при измерении вдоль стенки цилиндра) около 5 кг/мм.

Используют эксцентриковую машину, при таблетировании матрицу заполняют гранулато,м. При работе машины под действием эксцентрика нижний штамп поднимается наверх, где находится второй штамп. В результате давления обоих штампов материал в матрице прессуется в таблетки. После этого верхний шта,мц отходит, и готовые таблетки выдавливаются из матриц «ижннм штампов. Положение верхнего и нижнего штампов можно независимо друг от друга регулировать, изменять режим заполнения матриц, а также давление прессования. При правильной установке штампов на поверхность торца таблетки действует сила в несколько тонн, чем обеспечивается необходимая прочность по длине боковой поверхности цилиндра до 5 .

Носитель прокаливают при 600°С в течение 5 ч. Получают 960 г подложки.

На образце носителя определяют его водопоглощаюшую способность: 150 г Ni(NO3). 6Н2О растворяют в количестве 1воды, соответствуюшем водопоглош ению всей массы носителя, которая была равномерно загружена во вращающийся барабан в-месте с раствором нитрата никеля. Полученную катализатор-ную массу затем прокаливают при 400°С. При повторном определении водопоглащающей способности 2,1 г H2(PtCl2) растворяют в рассчитанном количестве воды и затем на полученную ранее .массу катализатора равномерно наносят раствор гексахлороплатиновой кислоты. Затем в течение 6 ч при 600°С прокаливают.

Получают 1 кг катализатора с 0,1 вес.% Pt и 3,0 вес.% Ni. Катализатор имеет предел прочности (из-меренный вдоль стенки цилиндра) равный в среднем 16 кг. Натрий или сера не обнаружены.

Пример 2. 1150 г раствора натрийсиликатного стекла (Na2O-3,95102) разбавляют 5 л дистиллированной воды. Из 5080 г А1(ЫОз)з9Н2О и дистиллированной воды готовят 25 л раствора. К раствору соли алюминия нри комнатной темиературе и перемешивании медленно добавляют раствор натрийсиликатного стекла, затем концентрированным раствором аммиака рН доводят до 7-8,5. После всех добавлений еще в течение 2 ч иеремешивают, затем фильтруют и фильтрат промывают большим количеством дистиллироваиной воды до положительной реакции на ион нитрата в промывной воде.

Фильтрат сушат при 150°С. Затем, как и в примере 2, его гранулируют, таблетируют, прокаливают, но при 900°С. Аналогично тому, как описано в примере 1, наносят никель и платину, прокаливают при 600°С.

Получают 100 г катализатора с силикатом алюминия в качестве носителя. Состав, вес %:

Pt0,1

Ni3,0

АЬОз69,0

SiO227,5

Сера не обнаружена. Катализатор содержит 0,04 вес. % Na. Предел прочности, измеренный на поверхности цилиндра, составляет в среднем 14 кг.

Пример 3. Исцользуют методику, описанную в приМбре 1. Однако необходимое количество жидкости содержит 4,2 г гексахлороплат1иновой кислоты или соответственно 100 г Ni(N03)2-6H2O и 100 г Со (МОз)2-6Н2О.

Готовый катализатор содержит следуюшие количества активных компонентов, вес. %: 0,2 платины, 2,0 никеля и 2,0 кобальта.

Сера и аатрий не обнаружены. Предел прочности составляет в среднем 15 кг.

Пример 4. Катализатор изготавливают, как описано в примере 1. Однако необходимое для пропитки количество жидкости содержит 6,3 г Н2(РЮ1б) и 250 г СО (N03)26Н2О.

Готовый катализатор в качестве активных компонентов содержит 0,3 вес. % платины и 0,5 вес. % ко-бальта.

Сера и натрий не обнаружены. Предел проч.. ности таблетки диаметром 3 мм составляет в среднем 17 кг.

Пример 5. Два цилиндрических монолита по 500 г каждый с диаметром 100 мм, состоящие из пористого SiO2 и пронизанные каналами диаметром 2,5 мм, идущими параллельно оси, посл.е определения водопотлощающей способности пропитывают раствором 150 г нитрата никеля, разведенного в количестве воды (дистиллированной), соответствующем полному поглощению.

Один из монолитов прокаливают, как это описано в примере 1, на него наносят платину и вновь прокаливают.

Второй монолит сушат при 100°С, оставляют на ночь в ванне с 2н.НаОН, благодаря чему содержащийся в порах носителя нитрат никеля превращается в гидрооиись никеля. Затем при 400С прокаливают и ионы натрия, как описано в примере 1, отмывают дистиллированной водой и носитель пропитывают раствором Н2(Р1С1б). Затем пропитанный монолит погружают в ванну с 2н. раствором аммиака, в результате чего гексахлороплатиновая кислота выпадает в форме аммиачной платины (NH4)2(PtCl6), последующим прокаливанием при 600°С нерастворимую соль превращают в плапину.

Оба монолита содержат 0,1 вес. % Pt и 3,0 вес. % никеля в качестве активных компонентов. Следы серы и натрия не обнаружены.

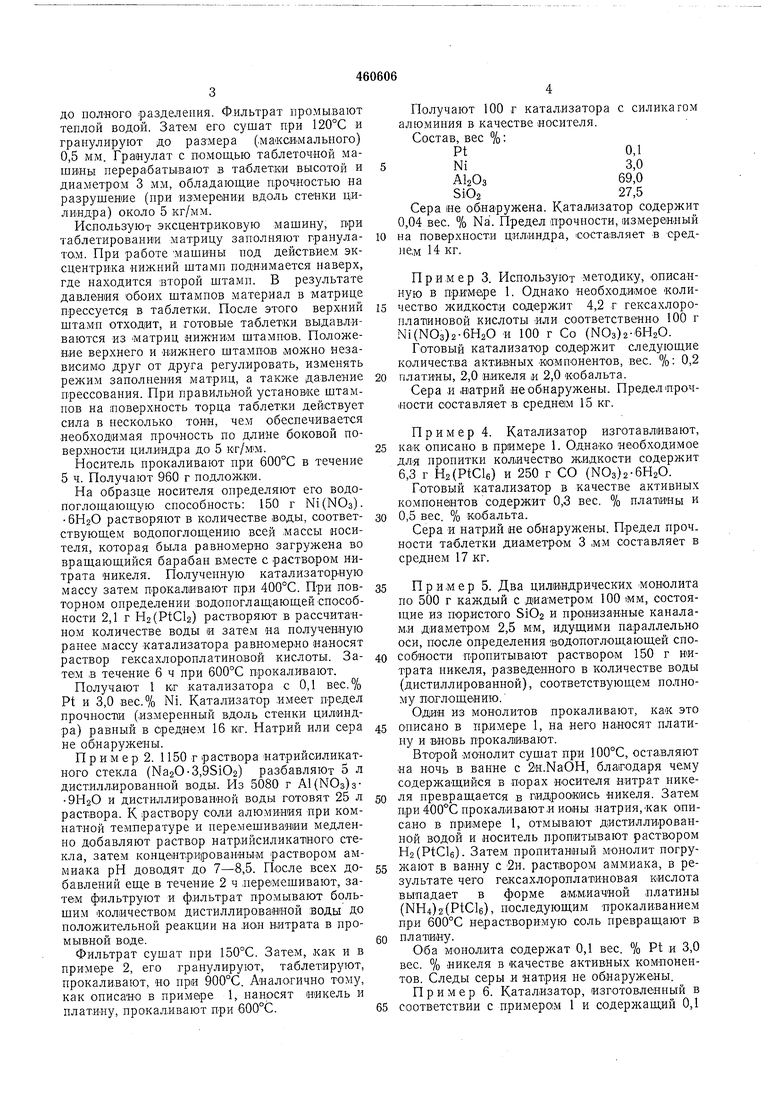

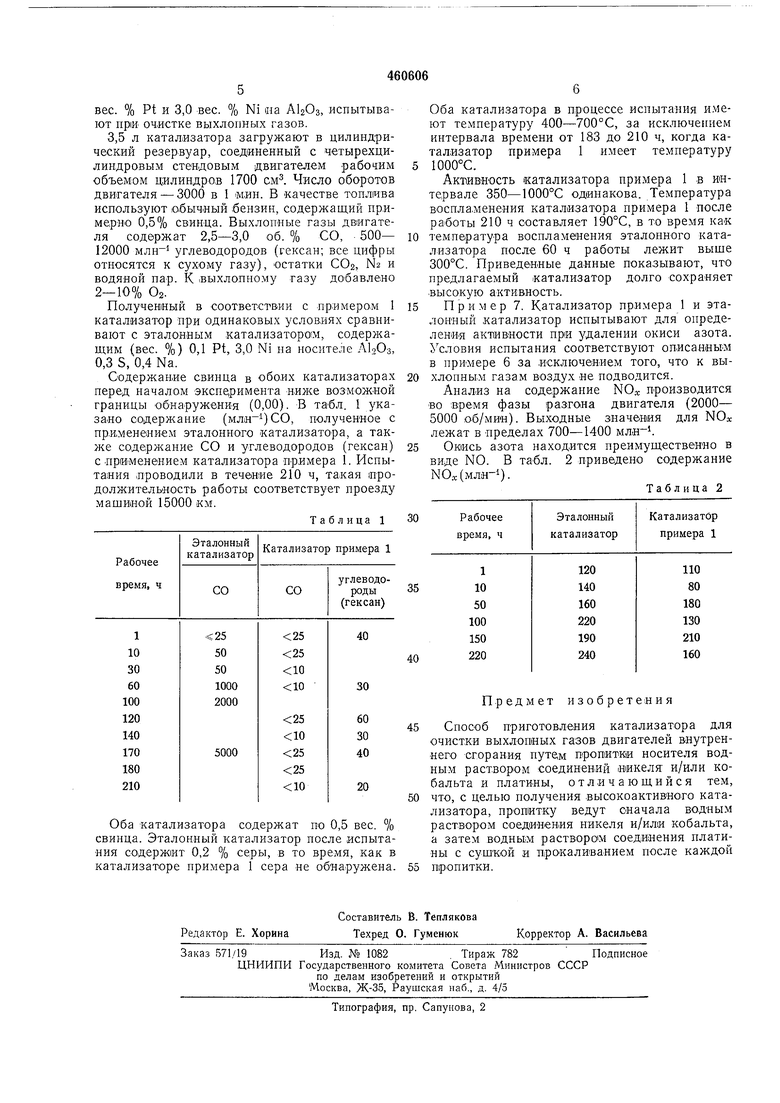

Пример 6. Катализатор, изготовленный в соответствии с пример01М 1 и содерлсащий 0,1 вес. % Pt и 3,0 вес. % Ni иа АЬОз, испытывают при очистке выхлопных газов. 3,5 л катализатора загружают в цилиндрический резервуар, соединенный с четырехцилиндровым стендовым двигателем рабочим объемом цилиндров 1700 см. Число оборотов двигателя - 3000 в 1 адин. В качестве топлива используют обычный бензин, содержащий примерно 0,5% свин-ца. Выхлопные газы двигателя содержат 2,5-3,0 об. % СО, 500- 12000 млн- углеводородов (гексан; все цифры относятся к сухому газу), остатки СОг, N2 и водяной пар. К выхлоппому газу добавлено 2-10% Ог. Полученный в соответствии с примером 1 катализатор при одинаковых условиях сравнивают с эталонным катализаторО М, содержащим (вес. %) 0,1 Pt, 3,0 Ni на носителе АЬОз, 0,3 S, 0,4 Na. Содержание свинца в обоих катализаторах перед началом эксне,римента ниже возможной границы обнаружения (0,00). В табл. 1 указано содержание (млн)СО, полученное с применением эталонного катализатора, а также содержание СО и углеводородов (гексан) с-применением катализатора примера 1. Испытания .проводили в течение 210 ч, такая продолжительность работы соответствует проезду мащиной 15000 км. Таблица 1 Оба катализатора в процессе испытания имеют температуру 400-700°С, за исключением интервала времени от 183 до 210 ч, когда катализатор примера 1 имеет температуру 1000°С. Активйость катализатора примера 1 в интервале 350-1000°С одинакова. Температура воспла.менения катализатора примера 1 после работы 210 ч составляет 190°С, в то время как температура воспламенения эталонного катализатора после 60 ч работы лежит выще 300°С. Приведенные данные показывают, что предлагаемый катализатор долго сохраняет высокую активность. Пример 7. Катализатор примера 1 и эталонный катализатор испытывают для определения акт1ивности при удалении окиси азота. Условия испытания соответствуют описанйьш в примере 6 за исключением того, что к выхлопныл газам воздух не подводится. Анализ на содержание NO производится во время фазы разгона двигателя (2000- 5000 об/мии). Выходные значения для N0 лежат в пределах 700-1400 . Окись азота находится преимущественно в виде N0. В табл. 2 приведено содержание МОх(мли-1). Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ПОД ВОЗДЕЙСТВИЕМ УЛЬТРАЗВУКА ДЛЯ ОЧИСТКИ ГАЗОВ ОТ ОКСИДОВ АЗОТА И УГЛЕРОДА (II) | 2008 |

|

RU2373997C1 |

| КАТАЛИЗАТОРЫ | 2011 |

|

RU2551433C1 |

| НОСИТЕЛЬ ДЛЯ КАТАЛИЗАТОРА ЭКЗОТЕРМИЧЕСКИХ ПРОЦЕССОВ И КАТАЛИЗАТОР НА ЕГО ОСНОВЕ | 2009 |

|

RU2414300C1 |

| КАТАЛИЗАТОР ДЛЯ ПАРОВОЙ КОНВЕРСИИ УГЛЕВОДОРОДОВ | 2017 |

|

RU2650495C1 |

| СОСТАВ И СПОСОБ ПРИГОТОВЛЕНИЯ НОСИТЕЛЯ И КАТАЛИЗАТОРА ГЛУБОКОЙ ГИДРООЧИСТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2012 |

|

RU2569682C2 |

| КАТАЛИЗАТОР И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА | 2010 |

|

RU2453366C1 |

| Катализатор для конверсии углеводородов | 1984 |

|

SU1168281A1 |

| ПАССИВНЫЙ АДСОРБЕР NOx | 2018 |

|

RU2757911C2 |

| КАТАЛИЗАТОР ДЛЯ СЖИГАНИЯ ТОПЛИВ | 2009 |

|

RU2394643C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА И СПОСОБ ПОЛУЧЕНИЯ СИНТЕЗ-ГАЗА В ЕГО ПРИСУТСТВИИ | 2023 |

|

RU2814309C1 |

Авторы

Даты

1975-02-15—Публикация

1972-09-01—Подача