1

Изобретение относится к области наплавки поверхностей изделий легкоплавкими сплавами, например оловянистьши или свинцовистыми баббитами.

Известна установка для дуговой наплавки с использованием ультразвуковых колебаний, содержащая подвижную каретку с закрепленной на ней головкой и ультразвуковым инструментом.

Однако такая установка не управляет процессом кристализации расплава при его обработке ультразвуком с учетом фазового состава.

Для ультразвуковой обработки расплава в контролируемом интервале температур при наплавке легкоплавких сплавов на металлические изделия предлагаемое устройство снабжено закрепленным на корпусе механизмом продольного возвратно-поступательного перемещения ультразвукового инструмента, выполненным в виде подвижной зубчатой рейки, размещенной в направляющих корпуса, и взаимодействующего с ней зубчатого колеса, на валу которого установлен реверсивный механизм с электромагнитными муфтами, в цепь управления которых включен регулятор, настроенный на обрабатываемый интервал температуры расплава и электрически связанный с датчиком температуры, установленным на рабочем торце ультразвукового инструмента.

Причем на рейке зубчатой передачи перпендикулярно последней жестко закреплена направляющая, на которой с возможностью перемещения вдоль нее установлен ультразвуковой инструмент.

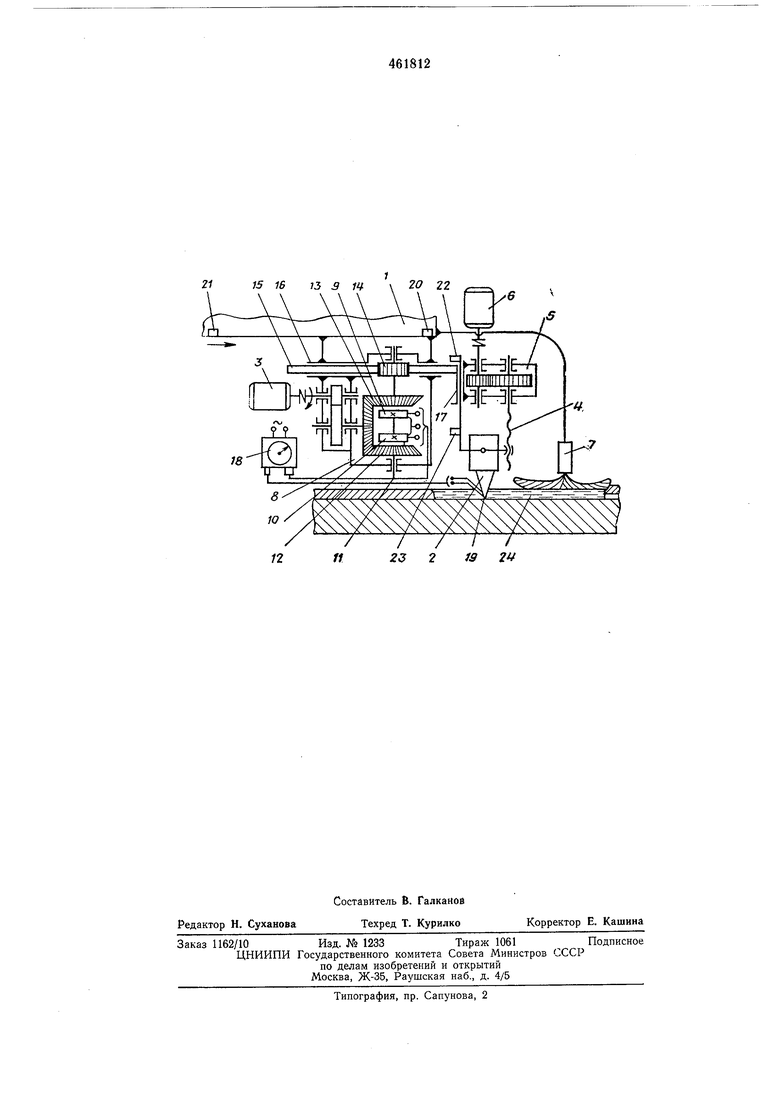

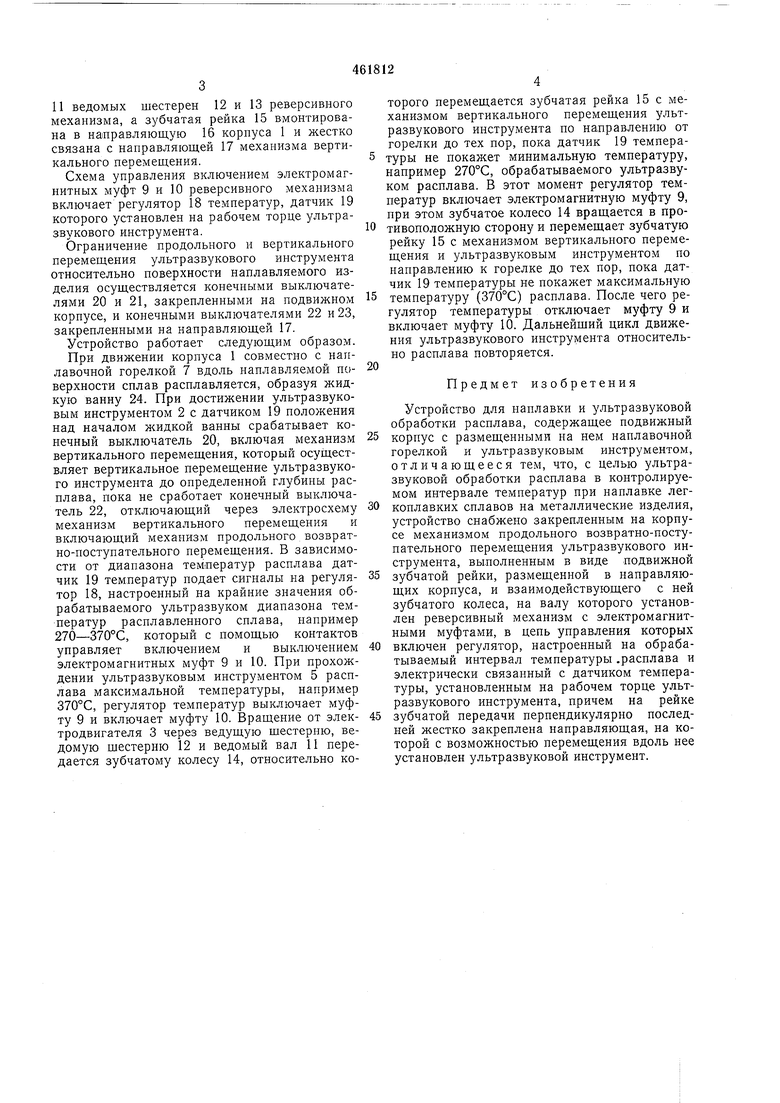

На чертеже изображено предлагаемое устройство.

Устройство для наплавки и ультразвуковой обработки расплава содержит подвижный вдоль направляемой поверхности изделия корпус 1, на котором смонтированы механизм продольного возвратно-поступательного перемещения ультразвукового инструмента 2, приводимый в движение электродвигателем 3 через редуктор, механизм вертикального перемещения, состоящий из винтовой пары 4, связанней через редуктор 5 с электродвигателем 6, и наплавочная горелка 7.

Механизм продольного возвратно-поступательного перемещения ультразвукового инструмента снабжен реверсивным механизмом 8 с электромагнитными муфтами 9 и 10, жестко смонтированными на валу 11 ведомых шестерен 12 и 13, взаимодействующих с электромагнитными муфтами.

Механизм вертикального перемещения связан с механизмом продольного возвратно-поступательного перемещения, выполненным в виде зубчато-реечной передачи, зубчатое колесо 14 которой жестко установлено на валу

11 ведомых шестерен 12 и 13 реверсивного механизма, а зубчатая рейка 15 вмонтирована в натравляющую 16 корнуса 1 и жестко связана с направляющей 17 механизма вертикального перемещения.

Схема управления включением электромагнитных муфт 9 и 10 реверсивного механизма включает регулятор 18 температур, датчик 19 которого установлен на рабочем торце ультразвукового инструмента.

Ограничение продольного и вертикального перемещения ультразвукового инструмента относительно поверхности наплавляемого изделия осуществляется конечными выключателями 20 и 21, закрепленными на подвижном корпусе, и конечными выключателями 22 и 23, закрепленными на направляющей 17.

Устройство работает следующим образом.

При движении корпуса 1 совместно с наплавочной горелкой 7 вдоль наплавляемой поверхности сплав расплавляется, образуя жидкую ванну 24. При достижении ультразвуковым инструментом 2 с датчиком 19 положения над началом жидкой ванны срабатывает конечный выключатель 20, включая механизм вертикального перемещения, который осуществляет вертикальное перемещение ультразвукого инструмента до определенной глубины расплава, пока не сработает конечный выключатель 22, отключающий через электросхему механизм вертикального перемещения и включающий механизм продольного возвратно-поступательного перемещения. В зависимости от диапазона температур расплава датчик 19 температур подает сигналы на регулятор 18, настроенный на крайние значения обрабатываемого ультразвуком диапазона температур расплавленного сплава, например 270-370°С, который с помощью контактов управляет включением и выключением электромагнитных муфт 9 и 10. При прохождении ультразвуковым инструментом 5 расплава максимальной температуры, например 370°С, регулятор температур выключает муфту 9 и включает муфту 10. Вращение от электродвигателя 3 через ведущую шестерню, ведомую шестерню 12 и ведомый вал 11 передается зубчатому колесу 14, относительно которого перемещается зубчатая рейка 15 с механизмом вертикального перемещения ультразвукового инструмента по направлению от горелки до тех пор, пока датчик 19 температуры не покажет минимальную температуру, например 270°С, обрабатываемого ультразвуком расплава. В этот момент регулятор температур включает электромагнитную муфту 9, при этом зубчатое колесо 14 вращается в противоположную сторону и перемещает зубчатую рейку 15 с механизмом вертикального перемещения и ультразвуковым инструментом по направлению к горелке до тех пор, пока датчик 19 температуры не покажет максимальную

температуру (370°С) расплава. После чего регулятор температуры отключает муфту 9 и включает муфту 10. Дальнейший цикл движения ультразвукового инструмента относительно расплава повторяется.

Предмет изобретения

Устройство для наплавки и ультразвуковой обработки расплава, содержащее подвижный

корпус с размещенными на нем наплавочной горелкой и ультразвуковым инструментом, отличающееся тем, что, с целью ультразвуковой обработки расплава в контролируемом интервале температур при наплавке легкоплавких сплавов на металлические изделия, устройство снабжено закрепленным на корпусе механизмом продольного возвратно-поступательного перемещения ультразвукового инструмента, выполненным в виде подвижной

зубчатой рейки, размещенной в направляющих корпуса, и взаимодействующего с ней зубчатого колеса, на валу которого установлен реверсивный механизм с электромагнитными муфтами, в цепь управления которых

включен регулятор, настроенный на обрабатываемый интервал температуры .расплава и электрически связанный с датчиком температуры, установленным на рабочем торце ультразвукового инструмента, причем на рейке

зубчатой передачи перпендикулярно последней жестко закреплена направляющая, на которой с возможностью перемещения вдоль нее установлен ультразвуковой инструмент.

15 16 73 3 П

18

12

П

20 22 ,.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для наплавки | 1973 |

|

SU478696A1 |

| СПОСОБ ГАЗОПЛАМЕННОЙ НАПЛАВКИ ЛЕГКОПЛАВКИХ СПЛАВОВ | 1973 |

|

SU399323A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ И НАПЛАВКИ | 1991 |

|

RU2070492C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОДУГОВОЙ НАПЛАВКИ НЕВРАЩАЮЩИХСЯ ИЗДЕЛИЙ | 1997 |

|

RU2112633C1 |

| Циркульное устройство | 1974 |

|

SU507420A1 |

| СПОСОБ НАПЛАВКИ ТРЕНИЕМ | 1993 |

|

RU2041780C1 |

| УСТРОЙСТВО ДЛЯ НАПЛАВКИ | 1992 |

|

RU2068756C1 |

| Установка для широкослойной наплавки конических поверхностей | 1987 |

|

SU1496946A1 |

| УСТАНОВКА ДЛЯ УПРОЧНЕНИЯ ИНДУКЦИОННОЙ НАПЛАВКОЙ | 1999 |

|

RU2154562C1 |

| Устройство для дуговой сварки с колебаниями электрода | 1990 |

|

SU1759580A1 |

Авторы

Даты

1975-02-28—Публикация

1973-06-21—Подача