Предложение относится к устройству автоклавов, причем от известных конструкций автоклавов предлагаемая отличается устройством системы нагрева - охлаждения.

В основу предлагаемой конструкции положено стремление к достижению идентичных условий во всех участках жидкости, находящейся в автоклаве, без помощи механических мешалок. Для достижения этой цели используются следующие факторы: 1) охлаждение паров, находящихся над жидкостью, а не самой жидкости непосредственно; 2) непосредственное нагревание самого нижнего слоя жидкости; 3) изменение направления циркуляционных потоков в жидкости путем поочередного нагревания отдельных участков нижнего слоя ее; 4) в условиях установившегося процесса одновременное нагревание жидкости и конденсация ее паров внутри автоклава.

В известных конструкциях автоклавов, не имеющих механических мешалок, зачастую наблюдается скопление более теплой жидкости в верхних слоях и вызываемое этим повышение давления в паровой фазе против отвечающего температуре основной массы жидкости. Смысл фактора 1-го заключается в предотвращении вышеизложенных явлений. Охлаждение именно паров приведет к их конденсации, затем последует испарение жидкости с поверхности и за счет этого охлаждение верхних слоев жидкости.

Смысл фактора 2-го заключается в использовании размешивающего усилия конвекционных токов по всей толще жидкости, в том числе и для самых нижних слоев, в отличие от автоклавом, имеющих боковые рубашки и тем самым допускающих возможность скопления неподвижной холодной жидкости в нижних слоях.

Смысл фактора 3-го заключается в следующем. При работе с жидкостями, вязкими или содержащими значительные количества механически неоднородных тел равномерное распределение конвекционных токов по сечению аппарата значительно затрудняется. В связи с этим в существующих конструкциях автоклавов зачастую наблюдается следующее: конвекционные токи, будучи однажды направлены по линии наименьшего сопротивления, с отклонением от прямого вертикального пути, придерживаются первоначального направления до самого конца процесса. Таким образом, их роль для участков труднопроницаемых сводится к минимуму. В результате труднопроницаемые участки подвергаются лишь воздействию опускающихся потоков, направленному вниз. Изменение направления конвекционных потоков, достигаемое в предлагаемой конструкции оригинальным устройством рубашки, обеспечивает воздействие конвекционных потоков на труднопроницаемые места, направленное поочередно то вверх, то вниз для каждого участка внутри жидкости. Благодаря этому осуществляются условия, особо благоприятные для разрушения «непромесов».

Смысл фактора 4-го заключается в количественной интенсификации циркуляции жидкости.

Предлагаемая конструкция имеет следующие преимущества перед известными до сих пор:

1. Технологический процесс идет более мягко (без “пик” в режиме), быстро и полно.

2. Получающийся продукт реакции более однороден.

3. Более мягкое течение технологического процесса дает возможность в ряде случаев заменить дорогие тепловые агенты более дешевыми, например рассол - водой, перегретый пар - насыщенным, пар - горячей водой.

Аппарат может быть полезен во всех случаях, когда применение механических мешалок почему-либо нежелательно или невозможно. Он может найти применение в различных отраслях химической промышленности, как-то: лакокрасочной, жировой и др., но главным образом он может быть полезен в промышленности синтетического каучука по способу Лебедева, так как там применение автоклавов получает огромный размах, конструкция же, применяющаяся там, делает процесс трудноуправляемым и затяжным.

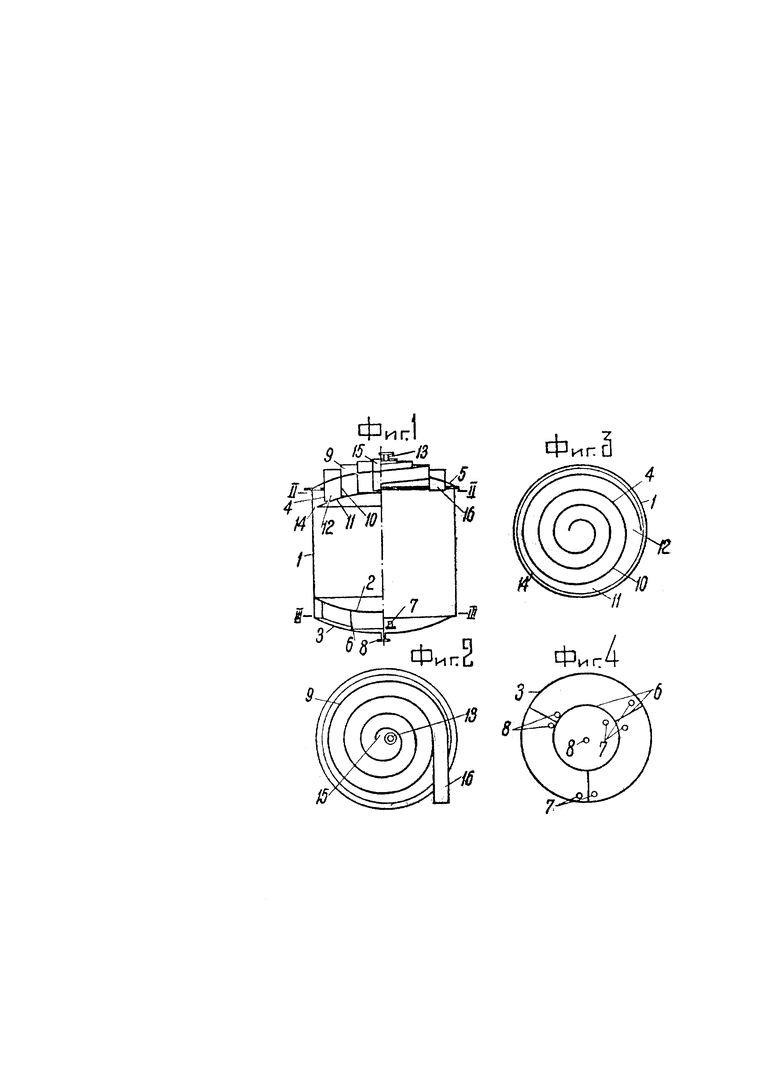

Фиг. 1 и 2 на прилагаемом чертеже изображают аппарат в общем виде (фиг. 1 - вид сбоку с разрезом; фиг. 2 - вид сверху); фиг. 3 - разрез по линии II-II, показывающей устройство охлаждающего элемента; фиг. 4 - разрез по линии III-III, показывающей устройство рубашки для греющего агента.

Аппарат состоит из цилиндрической обичайки 1, днища 2 с монтированной на нем рубашкой 3 и холодильного элемента 4, заключающего в себе крышку 5.

Рубашка оригинальной конструкции характеризуется наличием вертикальных перегородок 6, разделяющих пространство внутри нее на обособленные участки, имеющие самостоятельное питание греющим агентом. Штуцеры 7 предназначены для его входа, штуцеры 8 - для выхода. Охлаждающий элемент оригинальной конструкции состоит из двух спиральных перегородок 9 и 10, монтированных на крышке, как показано на фиг. 1, 2 и 3, и отражателя 11. Отражатель находится внутри аппарата, как показано на фиг. 1. Его назначение - ограничить снизу канал 12, образующийся между ним, крышкой и витками спирали 10 и предназначенный для прохода паров. Назначение спирали 10: 1) создать максимальное использование поверхности крышки для охлаждения паров путем соприкосновения паров, идущих по каналу 12 почти со всей поверхностью крышки; 2) интенсифицировать теплопередачу к газам за счет повышенной скорости и завихрений в парах; 3) за счет использования центробежной силы, развиваемой при движении паров по спиральному пути, способствовать улавливанию взвешенных частиц, увлекаемых парами.

Для возможности чистки, канала 12 отражатель 11 делается легко снимаемым. Назначение спирали 9 - способствовать наилучшему использованию охлаждающего агента и поверхности крышки 5 для охлаждения паров, проходящих по каналу 12, за счет непременного соприкосновения всего вещества охлаждающего агента со всей рабочей поверхностью крышки.

Работа аппарата происходит следующим образом. После загрузки материалов (загрузка производится либо при снятии крышки, либо через отверстие в ней, на чертежах не показанное), аппарат нагревается. Для первоначального нагревания греющий агент впускается одновременно в три из четырех участков рубашки. По мере нагревания производится поочередное выведение в резерв каждого из работающих участков с одновременным переведением участка, бывшего перед этим в резерве, в рабочее состояние. В зависимости от характера теплового эффекта для химического процесса, проходящего в автоклаве, в момент установления начала процесса производится либо увеличение притока греющего агента в участки рубашки, либо сведение его до минимума. Благодаря поочередному нагреванию отдельных участков рубашки, (конвекционные потоки) в каждой точке, находящейся под поверхностью жидкости, меняет свое направление несколько раз за один рабочий цикл. Так, при нагревании участка рубашки, расположенного под данной точкой, конвекционные точки, проходящие через нее, направлены вверх, а при выведении этого участка в резерв вниз.

Не конденсирующиеся газы, образующиеся в аппарате, и воздух, оставшийся там с момента загрузки, отводятся из аппарата через штуцер 13. Интенсивность отвода регулируется краном в линий, присоединенной к штуцеру. Прежде чем выйти из аппарата, газы проходят канал 12, омывают внутреннюю поверхность крышки, охлаждаются, теряют часть смешанных с ними паров жидкости, находящейся в автоклаве, а также и механически увлеченные ими капельки жидкости. Газы входят в канал 12 у периферии, предварительно пройдя щель 14, между отражателем 11 и стенками обичайки, а выходят из него у центра через штуцер 13. Таким образом, на своем пути они омывают всю поверхность крышки 5; с момента начала спуска газов производится охлаждение крышки. Охлаждающий агент подается на поверхность крышки в пункт 15, лежащий близ оси аппарата. Вследствие выпуклости крышки охлаждающий агент стекает по спиральному пути между витками спирали 9 к периферии аппарата, откуда удаляется в лотковую систему по жолобу 16.

Отнятие тепла холодильным агентом от паров, идущих по каналу 72, приводит к конденсации их. Сконденсировавшаяся при этом жидкость стекает обратно в аппарат либо по спиральному пути навстречу движению газов, либо через специально для этой цели оставляемую, в таком случае, щель между отражателем 11 и спиралью 10.

Интенсивность охлаждения диктуется характером теплового эффекта, сопровождающего процесс. При экзотермическом процессе охлаждение ведется усиленно. При процессе эндотермическом оно сводится к минимуму.

Выгрузка материалов и подготовка к ней ведется порядком, обычным для каждого случая применения аппарата в той или иной отрасли промышленности.

Как пример области применил автоклава описанной конструкции можно привести процесс полимеризации дивинила.

Способ полимеризации, применяющийся на заводах получения синтетического каучука по способу Лебедева, допускает вследствие отсутствия размешивания и неправильного использования тепловых агентов, следующие нежелательные моменты:

1. Скопление более теплых масс а верхних, и холодных - в нижних слоях жидкости, заполняющей полимеризатор, обусловленное разностью удельных весов.

2. Нагревание жидкости, расположенной в нижних и центральных слоях, крайне затруднено благодаря удаленности этих участков от поверхности теплопередачи (боковая поверхность обичайки) и слабой теплопроводности самой жидкости.

3. Охлаждение жидкости, расположенной в верхних и центральных слоях, также сильно затруднено благодаря причинам, изложенным в § 2.

4. Отсутствие размешивания снижает использование катализатора, благодаря недостаточному развитию поверхности соприкосновения катализатора с дивинилом.

Следствием момента, отмеченного в § 1, является повышение давления в паровой фазе против отвечающего температуре основной массы жидкости и кроме того, образование в верхних слоях пластичных полимеров, отвечающих более высокой температуре полимеризации. Пониженная температура в слоях жидкости, лежащих близ оси и дна аппарата, задерживает начало полимеризации в этих участках и затягивает полное окончание процесса.

Следствием моментов §§2 и 3 является трудность ведения технологического процесса по точному наперед заданному режиму.

Момент, отмеченный в § 4, влияет на скорость процесса в сторону ее замедления.

Кроме того, отсутствие температурной однородности затрудняет контроль процесса.

При применении автоклава выше описанной конструкции указанные недостатки устраняются.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕАКТОР ПОЛИМЕРИЗАЦИИ | 1994 |

|

RU2085281C1 |

| Реактор полимеризации для получения термопластичных высокочистых полимеров | 2016 |

|

RU2626365C1 |

| Устройство для разделения газов | 1978 |

|

SU766611A1 |

| ПЛЕНОЧНЫЙ ИСПАРИТЕЛЬ | 1993 |

|

RU2060763C1 |

| Аппарат для непрерывной вакуум-сушки сыпучих тел | 1931 |

|

SU34388A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНОВЫХ ТЕПЛОАККУМУЛИРУЮЩИХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2019 |

|

RU2708577C1 |

| РЕАКТОР ПОЛИМЕРИЗАЦИИ И СПОСОБ ПОЛУЧЕНИЯ ВОДОПОГЛОЩАЮЩЕЙ СМОЛЫ | 2013 |

|

RU2614433C2 |

| Барабанная мельница | 1979 |

|

SU814452A1 |

| Подогреватель свекловичной стружки | 2024 |

|

RU2835963C1 |

| Автоклав для гидрирования жиров и масел | 1990 |

|

SU1781289A1 |

1. Автоклав с двойным нижним днищем, отличающийся тем, что, в целях возбуждения конвекционных токов в различных вертикальных участках жидкости в автоклаве, полость нижнего днища разделена перегородками 6 на несколько отделений, имеющих самостоятельные вводы и выводы для нагревающей среды.

2. Форма выполнения автоклаве па п. 1, снабженного в верхней части устройством для охлаждения паров, и отражателем, отличающаяся тем, что на верхней и нижней поверхности крышки 5 укреплены спиральные перегородки 9 и 10, из которых первая 9 образует спиральные ходы для охлаждающего агента, а вторая 10 лишь незначительно не доходит до отражателя 11 для пара.

3. Применение означенного по пп. 1 и 2 автоклава для полимеризации дивинила с целью получения синтетического каучука.

Авторы

Даты

1936-03-31—Публикация

1935-03-03—Подача