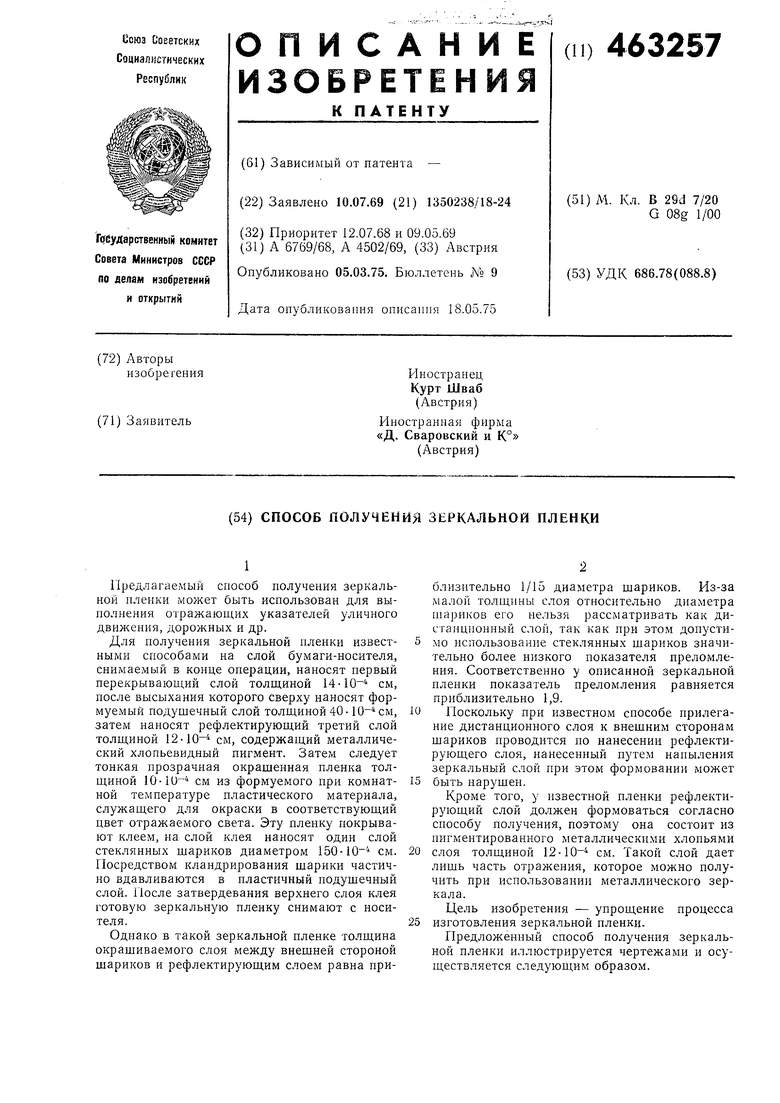

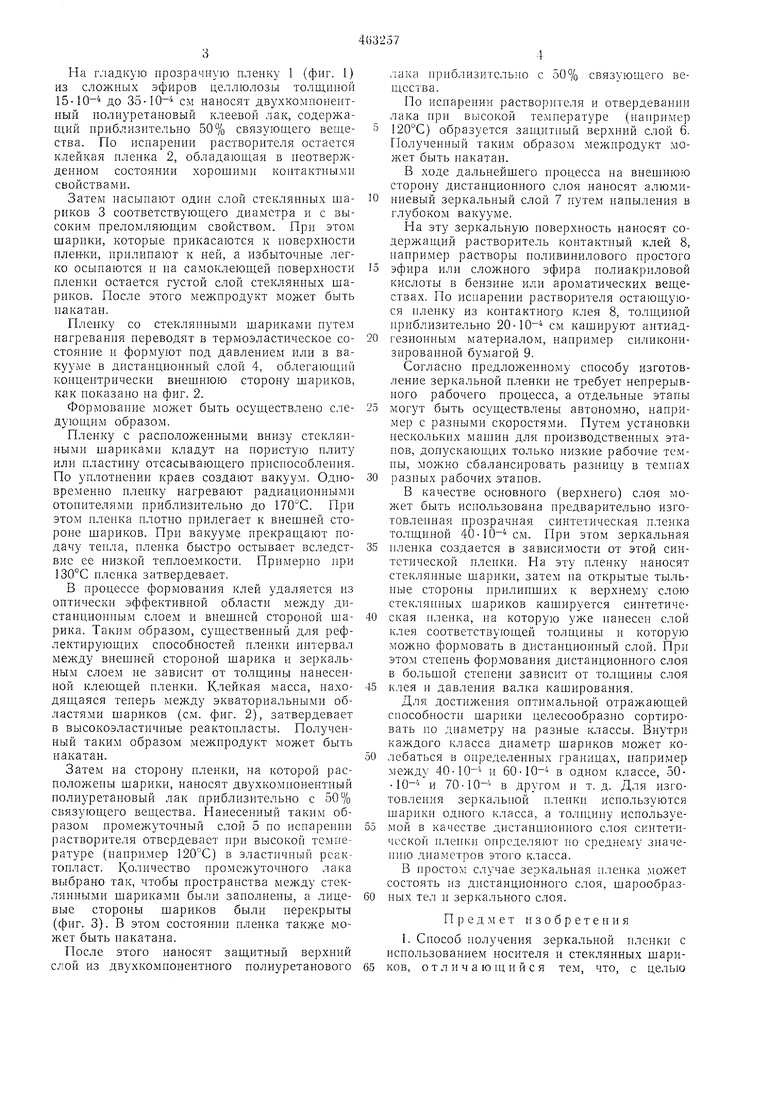

На гладкую прозрачную пленку 1 (фиг. 1) из эфиров целлюлозы толщиной 15-10- до 35-10- см наносят двухкомпонентный полиуретановый клеевой лак, содержащий приблизительно 50 7о связующего вещества. По испарении растворителя остается клейкая илеика 2, обладающая в неотверждепном состоянии хорошими контактными свойствами.

Затем насыпают один слой стеклянных шариков 3 соответствующего диаметра и с высоким преломляющим свойством. При этом шарики, которые прикасаются к поверхности нлен-ки, прилипают к ней, а избыточиые легко осыпаются и иа самоклеющей поверхности пленки остается густой слой стеклянных щариков. После этого межиродукт может быть накатан.

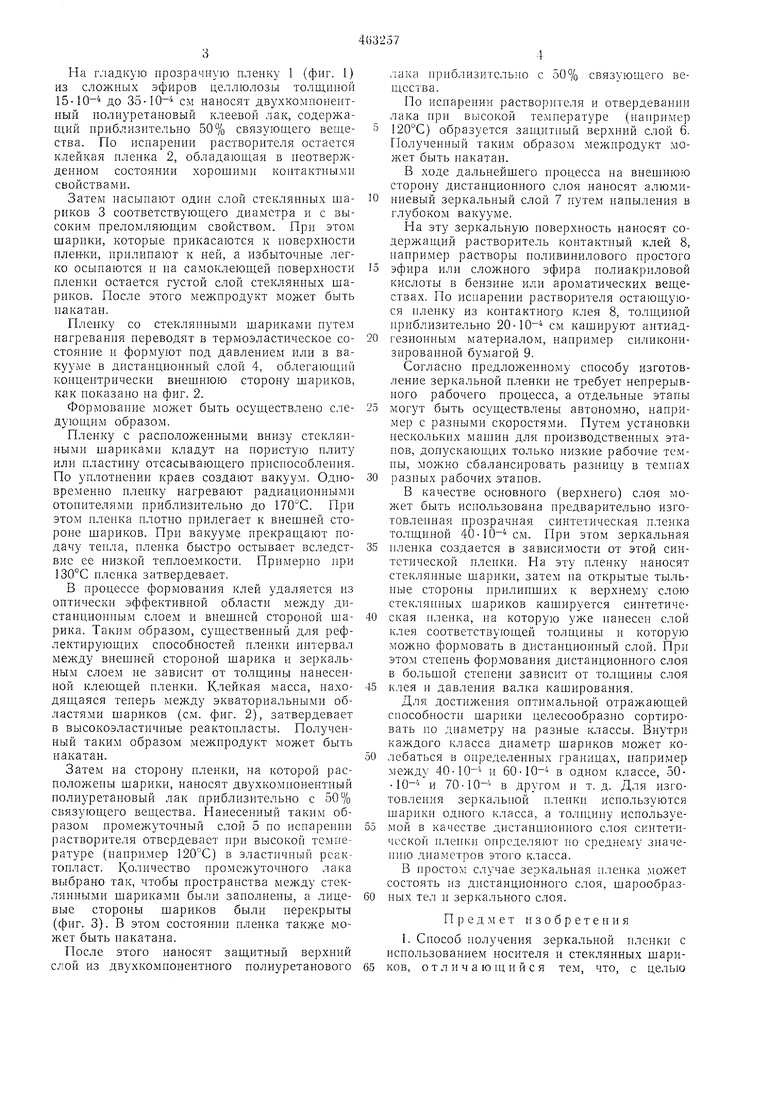

Пленку со стекляиными щариками иутем нагревания переводят в термоэластическое состояиие и формуют иод давлением или в вакууме в дистанционный слой 4, облегающий концентрически внешнюю сторону шариков, как иоказаио на фиг. 2.

Формование может быть осуществлено с.чедующим образом.

Пленку с расположенными виизу стекляиными щариками кладут на иористую плиту или пластину отсасывающего приспособлеиия. По уплотнении краев создают вакуум. Одновременно нленку нагревают радиационными отонителями приблизительно до . При этом пленка плотно прилегает к внешней стороне шариков. При вакууме прекращают подачу тепла, плеика быстро остывает вследствне ее низкой теплоемкости. Примерно ири 130°С пленка затвердевает.

В процессе формования клей удаляется из оптически эффективной области между дистанционным слоем и виешней стороиой шарика. Таким образом, существенный для рефлектирующих способностей пленки иитервал между виешией стороной шарика и зеркальным слоем не зависит от толщины иаиесеиной клеющей пленки. Клейкая масса, иаходящаяся тенерь между экваториальиыми областями шариков (см. фиг. 2), затвердевает в высокоэластичные реактонласты. Полученный таким образом межиродукт может быть иакатан.

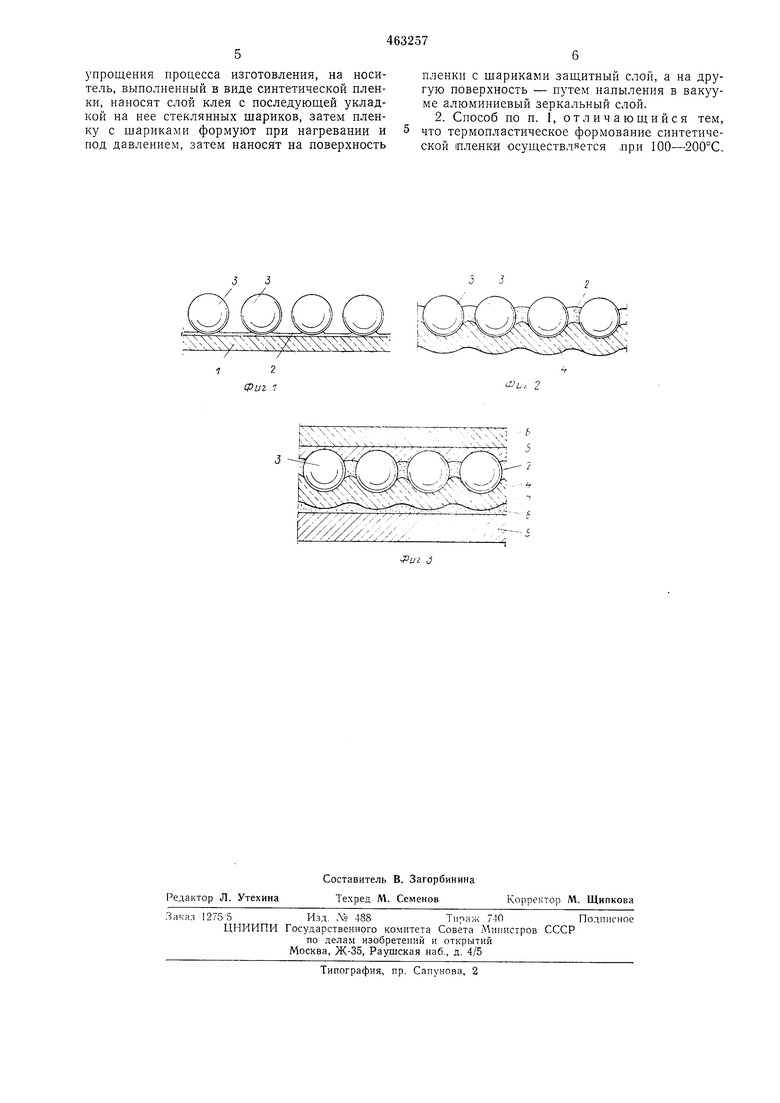

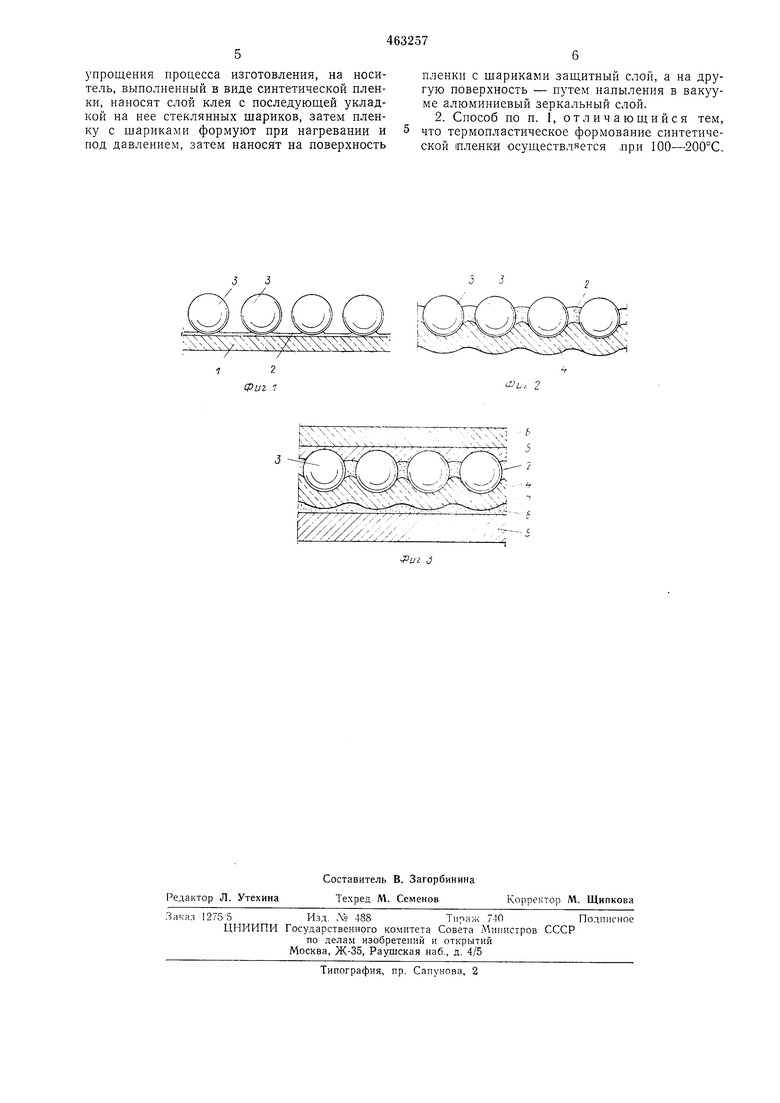

Затем иа стороиу пленки, на которой расположены шарики, наносят двухкомионеитиый полиуретаиовый лак ириблизительно с 50% связующего вещества. Нанесеиный таким образом промежуточный слой 5 по испареппи растворителя отвердевает при высокой тсмггературе (иапример 120°С) в эластичный реактоиласт. Количество промежуточного лака выбрано так, чтобы пространства между стеклянными шариками были заполиены, а лицевые стороны шариков были перекрыты (фиг. 3). В этом состоянии пленка также может быть накатана.

После этого наносят защитный верхний слой из двухкомпоиентного иолиуретанового

4

лака нрнблизительпо с 50% связующего вещества.

По испарении растворителя и отвердевании лака ири высокой температуре (например 120°С) образуется запщтиый верхиий слой 6. Полученный таким образом межпродукт может быть иакатан.

В ходе дальнейшего процесса на внешнюю сторону дистанционного слоя наносят алюминиевый зеркальный слой 7 путем наныления в глубоком вакууме.

На эту зеркальную иоверхность наносят содержащий растворитель контактный клей 8, иапример растворы поливинилового простого эфира или сложного эфира полиакриловой кислоты в бензине или ароматических веществах. По испареиии растворителя остающуюся пленку из контактного клея 8, толщиной нриблизительно 20-10- см кашируют аитиадгезиоиным материалом, нанример силикоиизироваиной бумагой 9.

Согласно иредложениому способу изготовление зеркальной иленки не требует непрерывного рабочего процесса, а отдельные этапы могут быть осуществлены автономно, например с разными скоростями. Путем установки нескольких машин для производственных этапов, допускающих только низкие рабочие темпы, можно сбалансировать разницу в темпах разных рабочих этапов.

В качестве основного (верхнего) слоя может быть испОи ьзоваиа предварительио изготовленная ирозрачная синтетическая пленка толщиной 40-10- см. При этом зеркальная пленка создается в зависимости от этой синтетической пленки. Па эту пленку наносят стеклянные шарики, затем па открытые тыльиые стороны прилинших к верхнему слою стеклянных шариков кашируется синтетическая иленка, на которую уже нанесен слой (лея соответствующей толщины и которую можно формовать в дистанционный слой. При этом степень формования дистанционного слоя в больщой степени зависит от толщины слоя клея и давлення валка кащироваиия.

Для достижения оитимальной отражающей способности шарики целесообразно сортировать по днаметру на разные классы. Внутри каждого класса диаметр шариков может колебаться в определенных границах, например между 40-10 и 60-Ю- в одном классе, 50-10- и 70-10- в другом и т.д. Для изготовления зеркальной плеики используются щарики одиого класса, а толщину используемой в качестве дистанцпониого слоя синтетической плепки определяют по среднему значению диаметров этого класса.

В простом случае зеркальная пленка .может состоять из дистанционного слоя, шарообразных тел и зеркального слоя.

Предмет изобретен и я

1. Способ получения зеркальной нленки с использованием носителя и стеклянных шариков, о т л и ч а ю Ц и и с я тем, что, с целью

упрощения процесса изготовления, на носитель, выполненный в виде синтетической пленки, наносят слой клея с последующей укладкой на нее стеклянных шариков, затем пленку с шариками формуют при нагревании и под давлением, затем наносят на поверхность

пленки с шариками защитный слой, а на другую поверхность - путем напыления в вакууме алюминиевый зеркальный слой.

2. Способ по п. 1, отличающийся тем, что термопластическое формование синтетической еленки осуществляется лри 100-200°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАЗМНОЖЕНИЯ ХУДОЖЕСТВЕННЫХ ПРОИЗВЕДЕНИЙЖИВОПИСИ | 1969 |

|

SU240576A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОРИЕНТИРОВАННОЙ ПОЛИЭТИЛЕН 1,2-ДИФЕНОКСИЭТАН-4,4-Д И КАРБОКСИ ЛАТНОЙ ПЛЕНКИ | 1971 |

|

SU289562A1 |

| СПОСОБ КАШИРОВАНИЯ ПЛИТЫ-ПОДЛОЖКИ ПОЛИМЕРНОЙ ПЛЕНКОЙ | 2011 |

|

RU2575290C2 |

| Токопроводящая пленка для электробогревательного элемента сопротивления и способ ее нанесения на обогреваемые поверхности и электрообогреваемую гладильную подушку пресса | 1959 |

|

SU128087A1 |

| СПОСОБ СКЛЕИВАНИЯ ТОНКИМИ СЛОЯМИ КЛЕЯ | 2013 |

|

RU2641734C2 |

| Способ изготовления световозвращающего материала | 1981 |

|

SU1002173A1 |

| Пленочный материал | 1974 |

|

SU526630A1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КАШИРОВАНИЯ ПЛИТЫ-ПОДЛОЖКИ ПОЛИМЕРНОЙ ПЛЕНКОЙ | 2011 |

|

RU2575287C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЭЛЕКТРОЛЮМИНЕСЦЕИТНЫХ | 1973 |

|

SU364127A1 |

| Способ переработки отходов производства полиимидов | 1976 |

|

SU590317A1 |

Авторы

Даты

1975-03-05—Публикация

1969-07-10—Подача