(54) СПОСОБ НАНЕСЕНИЯ ЛЕГИРУЮЩЕГО ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ нанесения легирующего покрытия | 1973 |

|

SU511996A1 |

| СПОСОБ ПОВЕРХНОСТНОГО ЛЕГИРОВАНИЯ СТАЛЬНЫХ ОТЛИВОК | 2014 |

|

RU2576386C1 |

| СПОСОБ ПОЛУЧЕНИЯ МНОГОСЛОЙНОГО РАДИОПОГЛОЩАЮЩЕГО МАТЕРИАЛА И РАДИОПОГЛОЩАЮЩИЙ МАТЕРИАЛ, ПОЛУЧЕННЫЙ ЭТИМ СПОСОБОМ | 2010 |

|

RU2423761C1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| МАГНИТОМЯГКИЙ ИНДУКТИВНЫЙ ЭЛЕМЕНТ НА ОСНОВЕ ПОРОШКА И СПОСОБ И УСТРОЙСТВО ДЛЯ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2492050C2 |

| СПОСОБ ЭЛЕКТРОТЕРМИЧЕСКОГО ПОЛУЧЕНИЯ ПОРОШКОВЫХ ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2387737C2 |

| ИСТОЧНИК ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2011 |

|

RU2564642C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВКИ | 2005 |

|

RU2283724C1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ЧУГУННЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК С ОСЕВОЙ ПОЛОСТЬЮ | 2007 |

|

RU2343040C1 |

| СВЕРХПРОВОДЯЩИЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2010 |

|

RU2529446C2 |

Изобретение относится к литейному производству и может быть использовано преимундественно для получения деталей повышенного качества со специальными свойствами путем поверхностного, объемного или местного легирования, модифицирования и раскисления металлическими порошкообразными материалами без связующих веществ в литейной форме.

Известен способ нанесения легирующего покрытия путем введения ферромагнитного материала в изложницу и соединения его частиц оплавлением.

С целью новышения равномерности распределения ферромагнитного материала предложено последний подавать в полость литейной формы порционно с одновременным воздействием на него электромагнитным полем через стенки литейной формы.

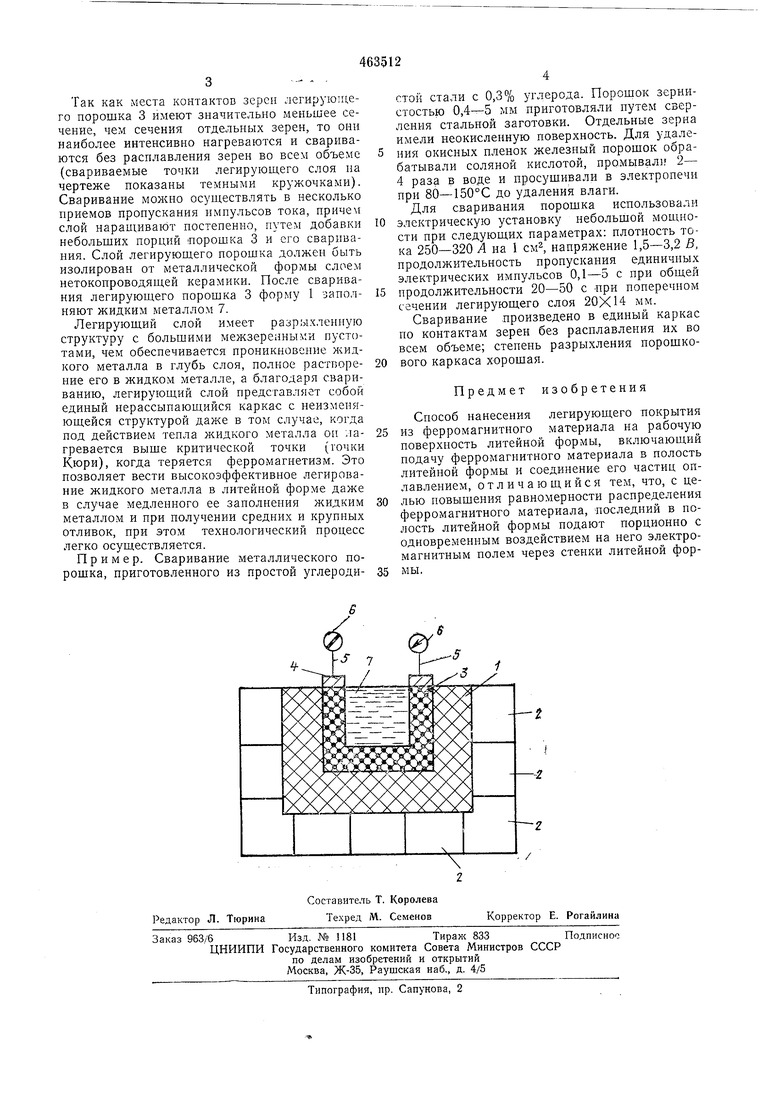

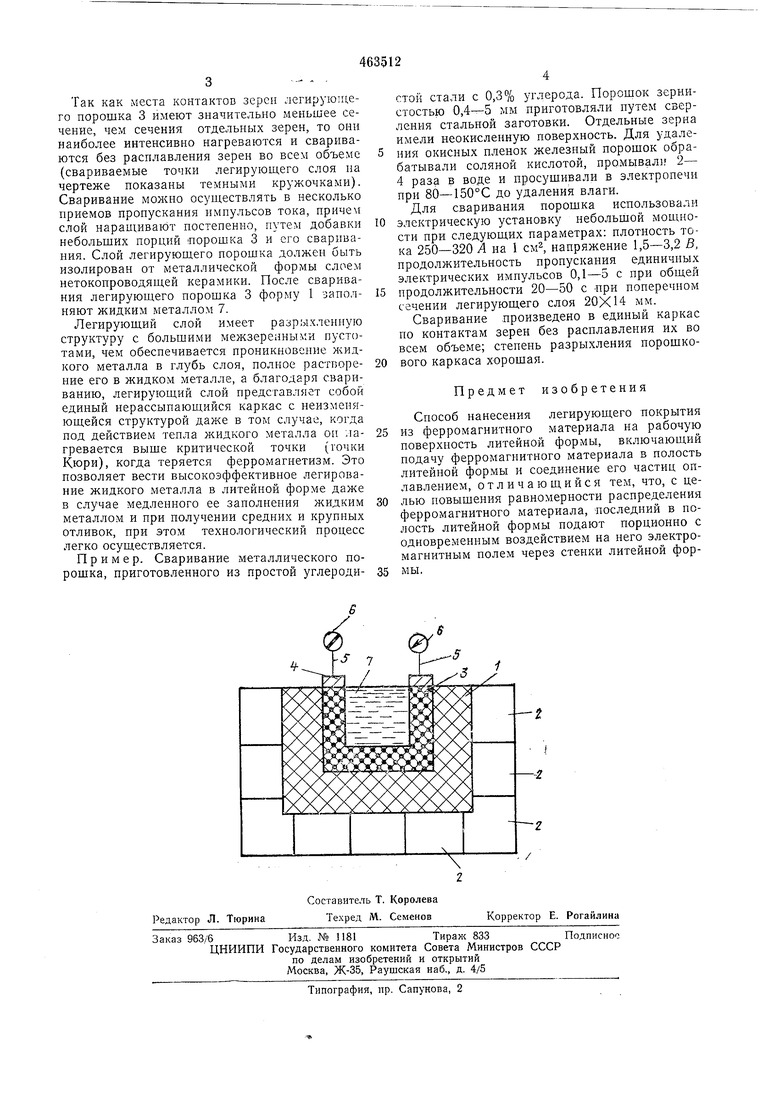

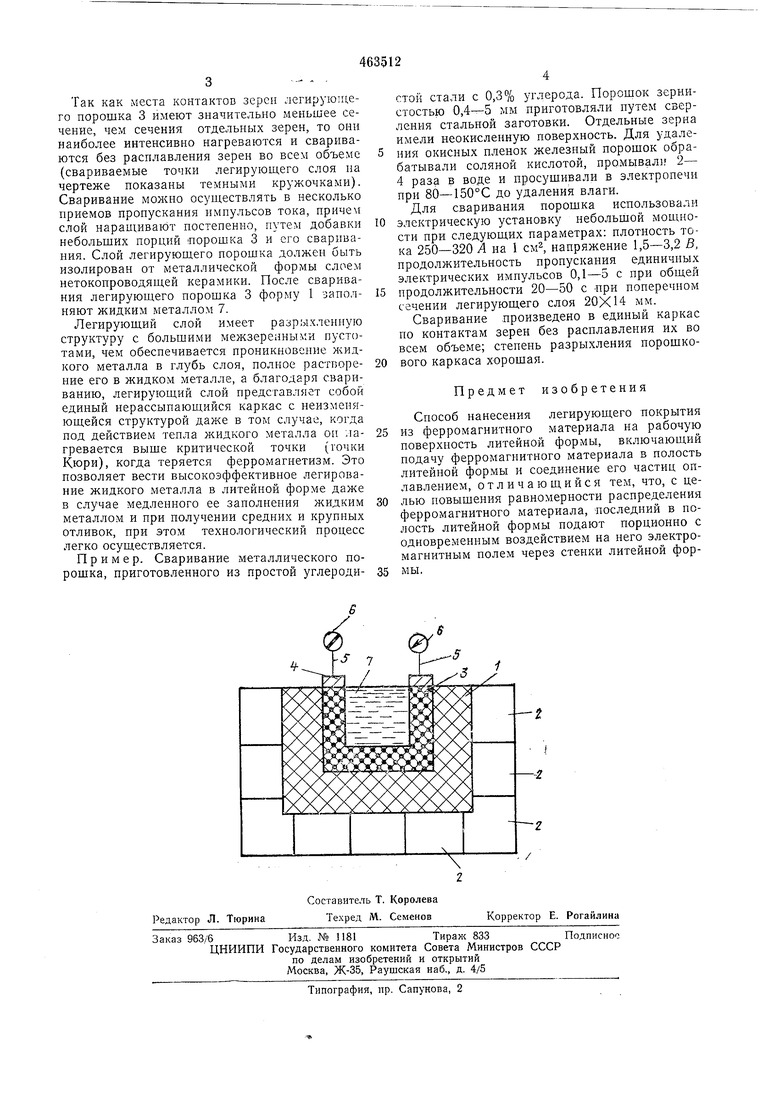

На чертеже показана форма, на котор/ю наносят легирующее покрытие описываемым способом.

С внешних сторон литейной формы I размещают электро- или постоянные магниты 2. В полость формы вводят легирующий ферромагнитный порошкообразный материал 3, который ориентируется по магнитным линиям, имея контакт между отдельными зернами порошка. Сверху на форму устанавливают токопроизводящие пластины 4, например, из

меди так, что они имеют контакт на всю глубину слоя легирующего порошка 3. Пластины 4 соединены электропроводами 5 с источником тока 6.

Таким образом, легирующий порошок 3, пластины 4, провода 5 и источник тока 6 представляют собой электрическую цепь.

Сваривание легирующего порошка 3 осуществляют путем импульсного пропускания

электрического тока, например постоянного тока, со следующими параметрами: плотпость 30-320 А на 1 см, продолжительность про текания единичных импульсов 0,1-5 с прп суммарной продолжительности сваривании

20-50 с. Процесс сваривания легирующего порошка можно осуществлять и переменным током промышленной и высокой частоты, например индуктивными токами с частотой 2500 Гц.

Режимы сваривания и степень свариваемости зависят от величины зерен, марки (рода) металла, толщины слоя и технологической подготовки легирующего вещества. Для повышения качества сваривания вынускаемые промышленностью .порошки перед процессом сваривания необходимо подвергать (для удаления окисных пленок и при необходимости для укрупнения зерен) химической, химико-термической обработке или обработке

способом восстановительного отжига.

Авторы

Даты

1975-03-15—Публикация

1974-01-15—Подача