остаток, .содержащий от 1 до 6, шреи.муществбн.но -4, атомов углерода;

А - лииейный или рааветвленный ашиф атичеомий углеводородный остаток, содержащий 1 -12, трвимущесСтвенло 1-6, атомов углерода, имеющий 1валеитно сть от 2 до 6, иреимуществеино 2-4; т - HiyvTb или делое чдасло от 1 до 6,

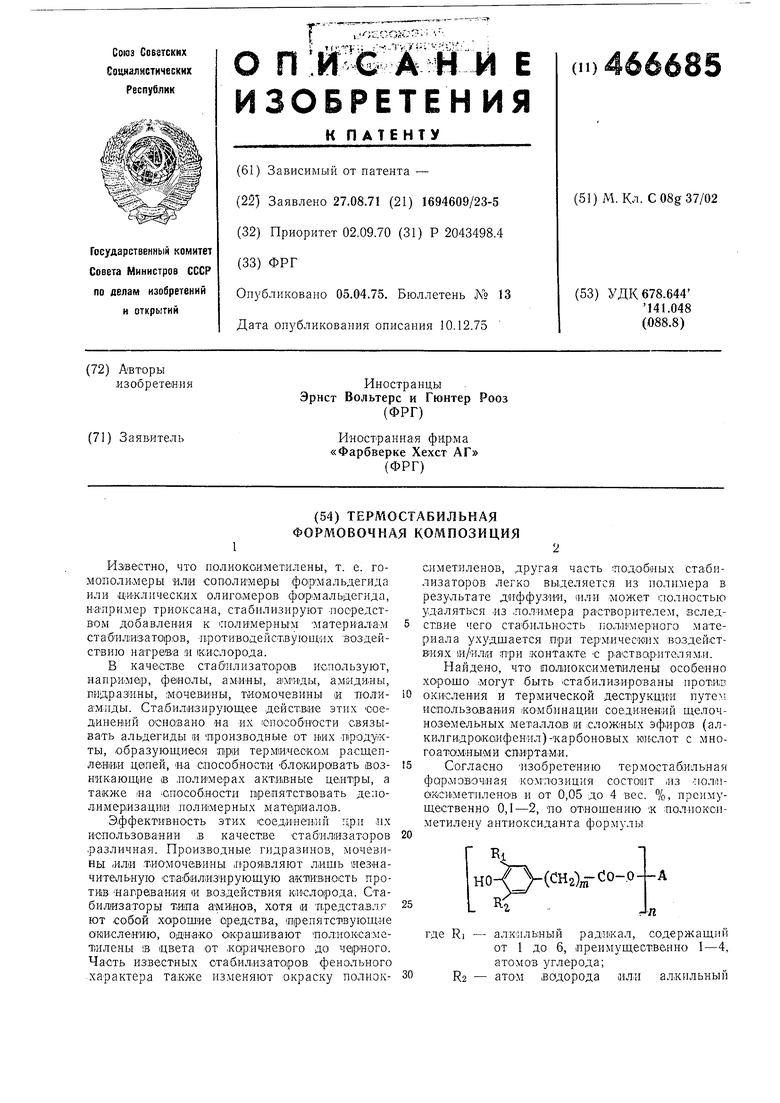

преимуществеино Нуль, 1 или 2; п - валантность остатка А; и от 0,01 до 3, преимущественно от 0,1 до 2 вес. % в расчете иа лолиюиаиметилен щелочноземешьной ооли «ар б ановой кислоты, содержащей от 10 до 20, 1преимущест1венио от 12 до 18, атамов угл©р:0|Да, и/или лидрооккЕси щелочноземельных металлов.

Применяемые в соответствии ic изобретением стабдлизирующгие вещества в различных комбинациях не удаляются из полимерного материал а при контакте с обычно .используемыми растворителяМ.и и не выделяются из полио;юсимет1илена в результате диффуз1И.И при нагреве. Таким образом, |Предл-аГ,ае1мая по изобретению формовочная компоэи ция особенно пригодна для |Ис-п:ольз GIB амия 1П1ри псивыщенных температурах или в случае применения в контакте с 1расТ|Ворителями. Эт,и стабилизатары бесцвеТНЫ :и «е изменяют окраски ЛОЛ ио.кси метиле нов, даже при продолжительном воздействии тепла, света или щелочных сред, или изменяют ее лишь в относительно малой степени.

В качестве антиоксидантов могут быть.П|рименены сложные эфиры замещенных в ядре арилалифатичбских или араматпчеоких карбОНОВЫХ кислот, пригодными, 1В частности, ЯВЛЯЮТСЯ сложные эфиры арилалифатпческих или -ароматических монокарбоновых кислот, содержащи.ч от 1 до 13, преимуществеино от 7 до 9 атомов углер ода, аром атичеокие ядра которы.х замещены в положения-i 3 ил1и в 1положен.иях 5 и 5 алифатическими ал1кильнымп остатками, содержащими от 1 до 4 атомов углерода, .И линей|ных ипи р1азвет)влен1ных алифатичеоюих -апиртов, содержащих от одной до четырех гид1ро;ксильных групп. В качестве примера могут быть указаны сложные эфиры сй-(3т/ ет-бу ти л -4 -о.К1С|Иф бн ил) - п е н так/арб он ово и ки1с лоты, р - (3-метил-5-т/зет-бутил-4-о-ксифенил)пролионовой кислоты, 3,5-ди-т/7ег-бутил-4-оксибензойной кислоты, 3,5-ди-г/зег-бутил-4-о.ксифенил)-уксусной К1ИСЛОТЫ, р-(3,5-ди-Гуоет-бут,ил-4оксифенил)- пропионо.вой .кислоты или (3,5-диизо.пропил-4-О1ксифенил)-укау.г(ной киолоты с эшиленгликолем, .п-ропандиолом-1,2, пропандиолам-1,3, бутан.лиолам-1,4, гександиолом-1,6, дека1ндполо м-4,10, 1,1,1-триметилолэтаном иши пантаэрифритом.

В качестве 1соеда«е1вия щелочноземельных металлов могут быть использованы, IB частности, гидроошиои малния, кальция, бария и строн-ция ИЛИ соли указанных металлов с насыщенным.и ими ненасыщенными .карбо.навыми

кислотами, содержащими от 10 до 20, г-реимущественно от 12 до 18 атомов углерода. Карбоногаые кислоты также могут быть замещены ОН-груплами. Наиболее .П1редпочт ительны кальциевые соля лауриновой, стеариновой и рицинолевой кислот.

.В случае необходимости соответствующие изобретению формов.очные 1ком1поз|иции MorjT содержать и другие стабилизаторы, например такие изве.стные стабил1изаторы, лрегдох,раняющ ие полиме|р от разрущения под действием .света, как произ&одные бензофенона, ацетофенона или триазина, ,а также обычно пр.именяемые добавки, например красителя, :п1игменты и на полнители.

Стабилизатор /в в|иде пор.ашка ввоаят в 1П о ли о КС им ет плен с помощью смеаитеьТЯ или стабилиз.атор растворяют в подходящем растворителе, напр:И|мер в метиловом спирте, ацетоне иди хлористом метилене, и затем при перемещиВании приготовленный раствор приб|авляюгг 1К пал1имерн.ому материалу. Непосредственно после этого растворителю дают возможность испар|Иться.

Полиоксиметилены, юотндрые ..могут быть стабилиз.ированы IB соответствии с изобретением, представляют €о.бою лродужггы гомополимеризации формальдегида или циклических олигомеров формалЬ|Деги.да, например, триоксана, концевые ги,дроюс5иль.ные группы котоР.ОГО блокированы .посредством переведения их в сложноэфириые или простые эфирные группирйнки, и продукты сополимеризации фО|рмальдегида или цикл1ичесиих олигомеров формальдегида, преимущественно трноксана, которые -в о.сновной валентной цепи оксиал1киленсвые груптироаки формулы -О- (СНо), лде п - ми1нимум, дза, пр.гамущественно от двух до четырех. Содержание лодвер.гаемых .сополимериаащии моиамеров в .со1полимерном Продукте составляет от 0,1 до 50, праймущественно, от 0,1 .до 15 вес. %.

В качестве сое.динений, .пригодных для сополимериза1ции с формальдегидом (иля циклическим.и ол.иго.мера1ми формальдегида, преимущественно с Т|рио«сано1М, прежде ксего могут быть ис1Польз.аБаны цИ|КЛпчесмие тростые эфпры, и/или циклические ацетали, и/или линейные полпацетали, преимущественно циклические простые эфиры, имеющие в кольцах от 3 1ДО 5 членов, преи.муще|СТ1венно эпокаидные соеди1нения, циклические .ащетали с 1кольц.ам.и, содер.жащими .от 5 до 11 членов, .греимущественно от 5 .до 8 членов, в частности цикличесюие формали а, со-диолснв с 2-8, праимущественпам с 2-4 атомами углерода в цепи, углеродная цепь которых через два .атома углерода может Прерываться атомОМ кислоро.да, а также ЛИнейНые 1полиформали. Наиболее пригодны соединегаия, .соответсТ(Вующие форМуле

СН2-(СЩ)(СНг), о где R - -атом (водорода, алк; льный 1ради-хал, содержащий от 1 до 6, 1Први:мущеотвен«о от 1 до 3, атомов углерода, который ;может быть замещен 1-3 атомами галогена, лреимуществанио aTOMaMiH хлор.а, ашкоксиметильный остаток, Содержащий от 2 до 6, преимущественно от 2 до 4, атомов углерода, фенильный остаток или фенок-ааметилвный остато1к; X - от 1 до 3, есл:и у ;нулю; у - от 1 до 3, если X .равен «улю и z равен 2, ,& индекс г принимает зн-ачения всех чисел от 3 до 6, ;п;реиму,щест венно 3 1Или 4 в том случае, если д: равен Hyviio ,и у 1ра:вен 1. В качестве цикличеоюих простых эфиров могут быть иопользовалы, например, омись этилена и эпи1Хло1рг1и,дрИ1Н, z также окись лропилена, окись стирола, окись циклогексена, эксИЦИгКлобутаи, фенилглищиловый эф|и,р и бутанД1иолд.игл,ицило;вый эф1ир, в качестве циклических формалей могут быть применены, например, 1,3- Д1иаксола н, 1,3-диоксепан 1,3,6триоксакан, а также 4-хло1р.метил-1,3-диоксоЛНН, 1,3-диоксо;на;н « 1,3-дио1Ксац.нлоге.птен-5. Применяемые в )СооТ|ВетствГ И с 1изс.б:ретеНИем (гюлкоксиметилены П|редста1В«1Я10т собой макромолекулярные продукты. Значения 1при(веде;нной удельной вязкостя (ПУВзначения; прив. этих Полимерлых материалов, измеренные при температуре 140°С в растворе полимера .в Y YTiipoj а:кто«е с конце 1Т|р:ацией 0,5 вес. % лри добазлешш в качестве стабгпл.изатара 2 вес. % дифежиламина) 0,3-3,0, преимущес:т1венно 0,5-2 дл1г. Температура плавления кристаллической части указа1ННых 1полиоксиметилено1В 150-180°С. Изуч eHiH е ста б ил ьности 1пол и акеп.м ети л е нов в отношении :на;грева1ния и окисления производили ,посредст воМ опраделения потерь в весе градулированных образцов лоляшеров на воздухе при температуре 230°С за время 45 или 120 мин. Для определения степени окраски и цветостабильности из гра1нул отдельны:; образцов до .и после тридцат1иминутного «агреванйя в закрытой форме при температуре 230°С изготавливали круглые дисхн цветовых образцов толщиной 2,5 м.чт диаметром 4,5 слг, определяли степень пожелтения этих образцов с .помощью даифференциалыного колориметра (колоряметричеокйй пр.ибор Манифекчуринг, инжимерияг э«д эквипмент корпорейшн, Хатоборо, Пенсильвания), после чего производили сравнение образцов. Устойчивость против старения «изучали nOiCpeacTBOM определения изменений :меха1ничеоких свойств стандартных образцов, отлитых под давлением, после х,ранения в течение одного гада При температуре 100°С в сушильном шкафу с циркуляцией воздуха.

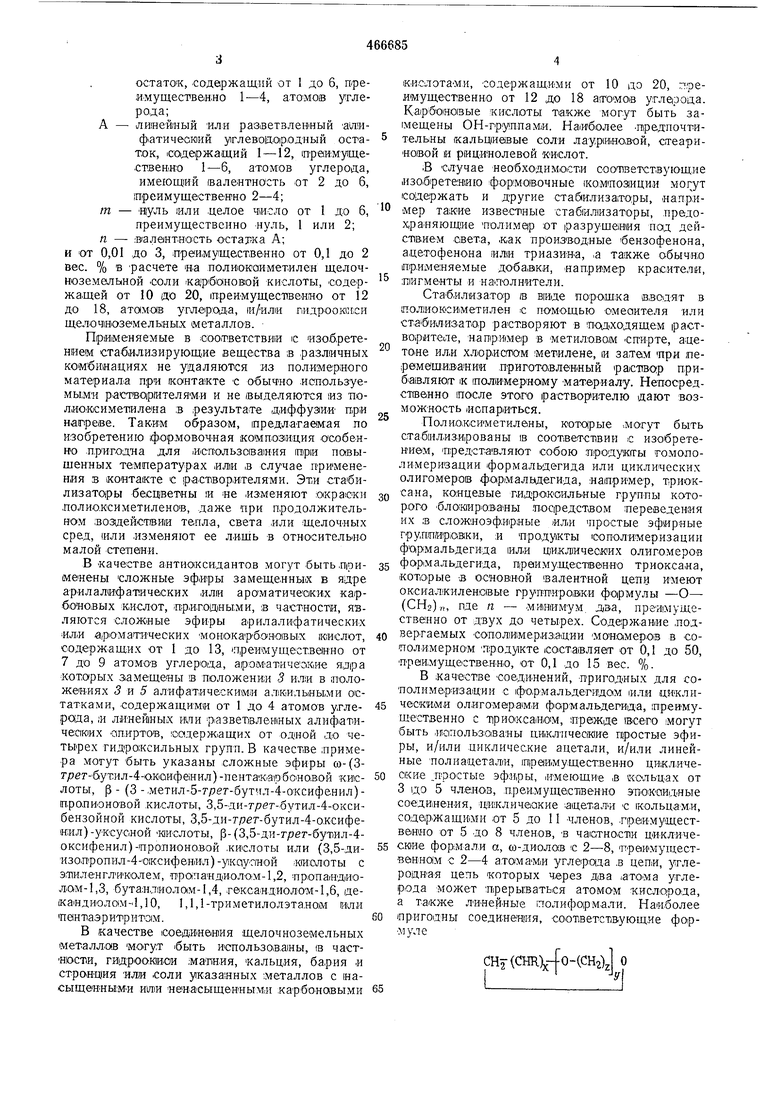

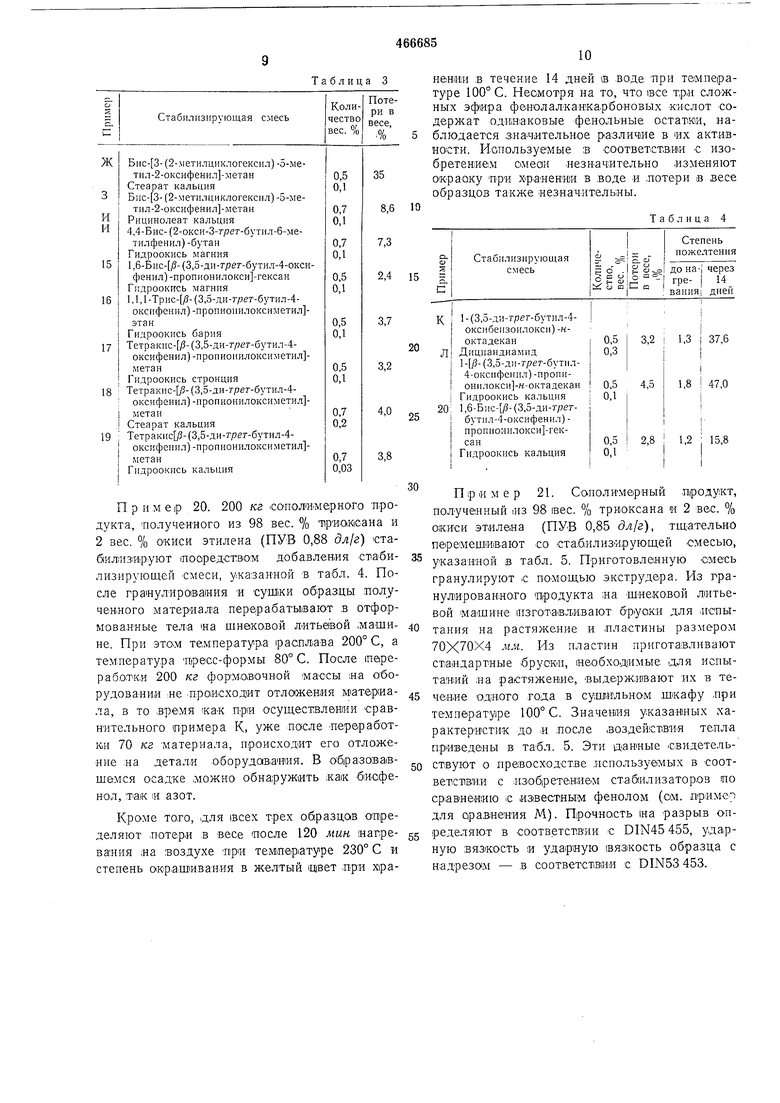

Предлагаемые термостабилыные формовоч- 65 ные композиции могут быть переработаны способами, обычно используемыми для переработки термопластичных полимергных материалов, 1на.нример литьем под давлением, профильным прессованием, экст1руЗИ0нным выдуванием, фсирмоваиием из расплава или глубокой вытяжки. Эт1и полимер|ные формовочные массы пригодны для изготовления таких полуфабрикатов И готовых .изделий, как отформованные тела, наиример полосы, прутки, щетина, нити, волокна, пластины, пленки, листы, трубки иди , а та1кже хозяй|ствениые товары, например чашки :или ковшики, и детал.и Маши:Н, например корпуса ил:и шестергаи. Пример 1-10. Сополимерный продукт, полученный из 98 вес. % триоксана и 2 вес. % акиси этилена (ПУВ 0,82 дл1г}, смешивают с 0,1 вес. % рицинолеат кальция 1И со стабилизато1ро:м, количество которого указано в табл. 1. Полученную омесь после тщательного перемешивания гранулируют с .помощью обычного зкструдера. Готовят образец высушенного .рранул.ированного П1родукта, после чего определяют потери в весе «а воздухе при температуре 230°С после нагрова.ння в течение 45 или 120 мин. Кроме того, из гранулированного продукта до и после 30-минутного нагревания при температуре 230°С в закрытой форме, изготавл.ивают прессованием круглы, диски толщиной 2,5 мм. ч диаметром 4,5 см. Непосредственно пасле этого определяют степень 1пожелтения пласт1ин. Из табл. 1 видно, что используемые в соответствии с изобретением стабил.изатор .превосходят .известные стабилизаторы (см. ::римеры для сравнения А-Г) в , изготовленные из соответствующих 1пзобретена1ю формовоч:ных масс, отличаются .ительно .меньшей степенью пожелтения, чем ара.вн:иваемые пробы. Таблица I

Продо.жение таблицы 1

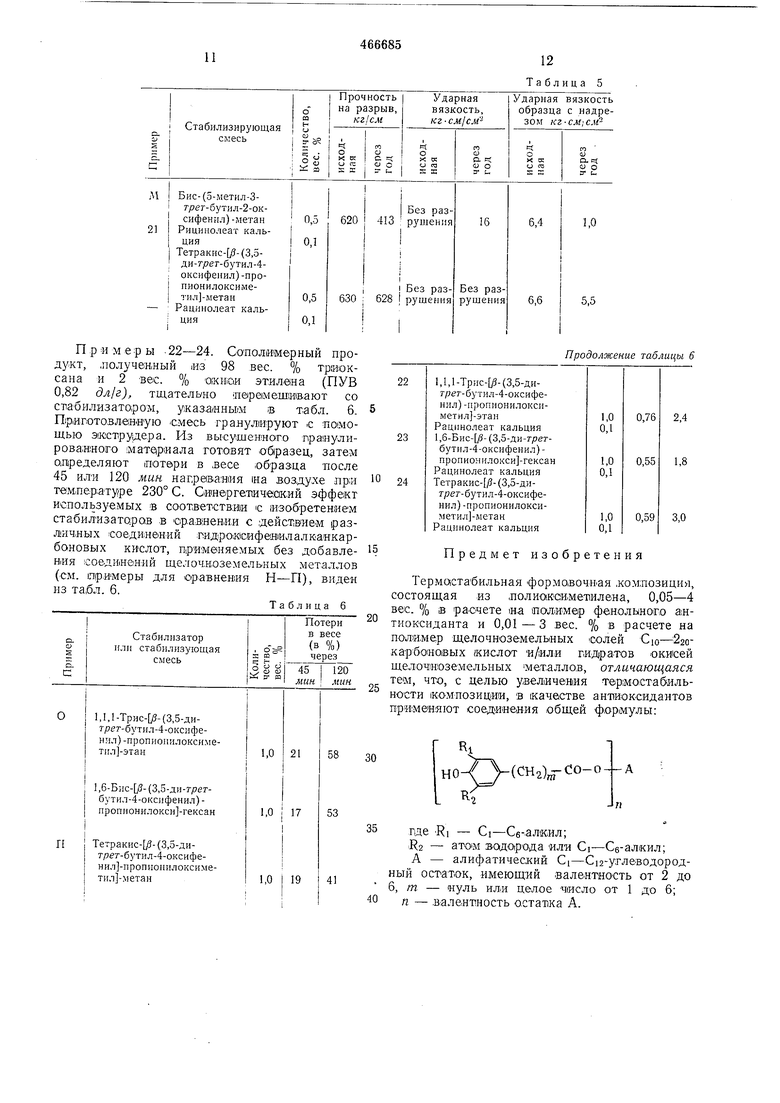

П р )и М е -р ы 11 - 14. Ацетилиро занный формальдег.идяый го-мополимерный тароду1КТ (ПУВ 0,85 дл/г) тщательно переметив а ют в бьгстровращающемся смесителе (шрймерно

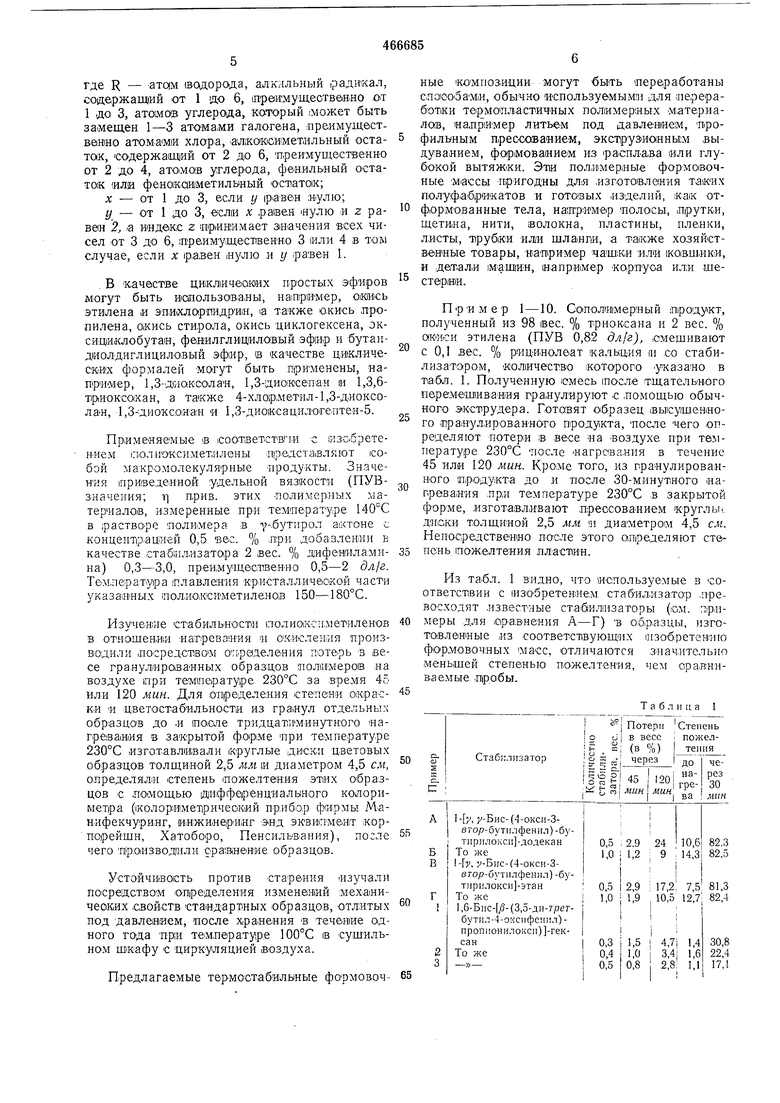

1500 об/мин) с 0,1 вес. % стеарата кальция и со ст/абилгиз.ато/ро.м, у1юаз1а нным в табл. 2. Затем реакциоЩНую маОсу яодве-рпают гранулираваишю. Далее готовят ойразец гранулиposaiHiBoro продукта, после чего определяют потери в весе после иапреваиля «а воздухе при температуре 230° С в течение 45 или 120 мин. Из табл. 2 видно, что применяемые в соответствии с изо бретен1ие1М сгаб.илиз-нрующие смеси древозхадят известные стабил.из-аторы (СМ. примеры для сравнения Д и Е).

KipOMe того, пр;анулир-01В,аНный (продукт нагревают 30 мин в закрытой при температуре 230° С, (После чего ИЗ пего изготовляют лреасованием круглые диски толщиной 2,5 мм .и диа1метром 4,5 см. Непосредственно после этого определяют изменение окраски диоксш после воздействия .температуры. Образцы, полученные из соответствующих изобретению фар.мовоч1ных масс, |ОтлИчаются значительно меньшей степенью пожелтения, чем степень пожелтения сравниваемых обр|азцов.

Таблица 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Термостабильная формовочная композиция | 1974 |

|

SU581879A3 |

| Термостабильная формовочная композиция | 1976 |

|

SU608482A3 |

| ТЕРМОПЛАСТИЧНАЯ ФОРМОВОЧНАЯ КОМПОЗИЦИЯ | 1970 |

|

SU440845A1 |

| ТЕРМОСТАБИЛЬНАЯ ПОЛИМЕРНАЯ КОМПОЗИЦИЯ | 1971 |

|

SU415885A3 |

| КОМПОЗИЦИЯ, КОМПОЗИЦИЯ ТЕРМОПЛАСТИЧЕСКОЙ СМОЛЫ, ИСПОЛЬЗУЮЩАЯ ЕЕ, И ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ НЕЕ | 2018 |

|

RU2809531C2 |

| Полимерная композиция | 1975 |

|

SU550988A3 |

| КОМПОЗИЦИЯ ДОБАВКИ ДЛЯ СМОЛЫ, КОМПОЗИЦИЯ ТЕРМОПЛАСТИЧНОЙ СМОЛЫ И ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ НЕЕ | 2017 |

|

RU2771528C2 |

| Способ получения термостабильных пилооксиметиленов | 1973 |

|

SU706024A3 |

| ВОДНЫЙ КЛЕЙ ДЛЯ СКЛЕИВАНИЯ ЭЛАСТОМЕРОВ | 1994 |

|

RU2145623C1 |

| КОМПОЗИЦИЯ, КОМПОЗИЦИЯ ТЕРМОПЛАСТИЧЕСКОЙ СМОЛЫ, ИСПОЛЬЗУЮЩАЯ ЕЕ, И ФОРМОВАННОЕ ИЗДЕЛИЕ ИЗ НЕЕ | 2018 |

|

RU2804467C2 |

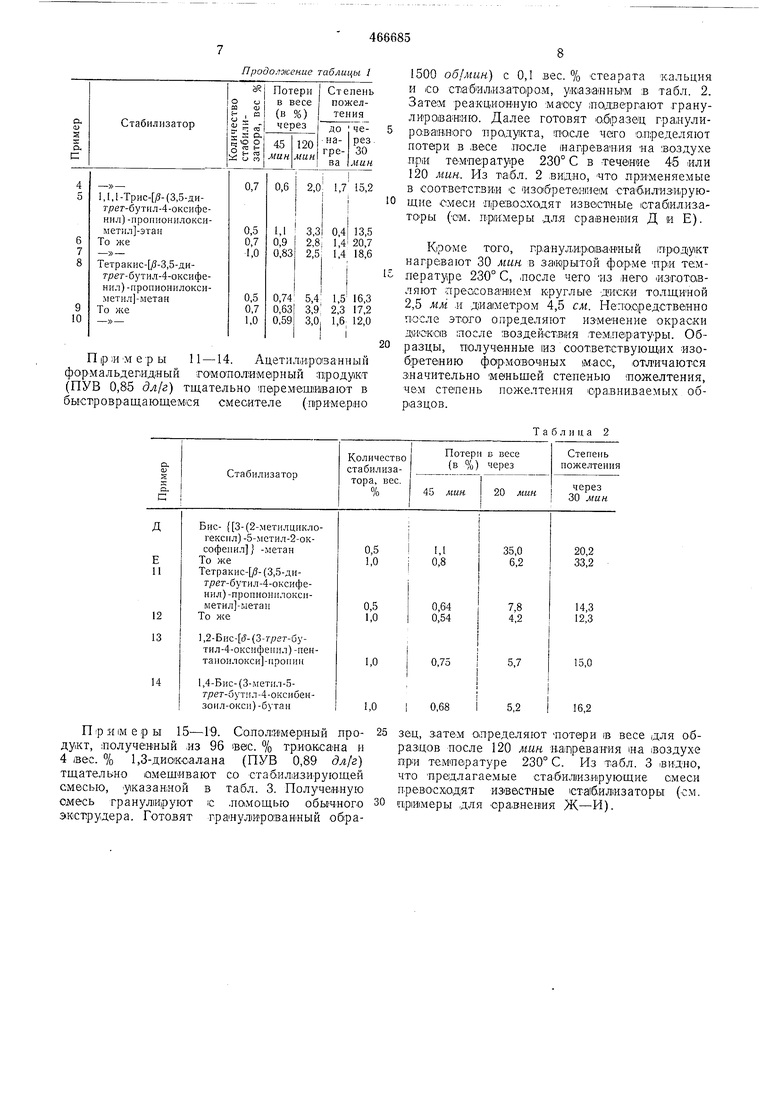

Примеры 15-19. Сопол:и1мер1ный про- 25 дукт, полученный из 96 вес. % триожсана и 4 шее. % 1,3-ди:01ксалана (ПУВ 0,89 дл/г} тщательно смешивают со стабил1изируюшей смесью, указанной в табл. 3. Полученную омесь гранулируют с помощью обычного 30 зкструдера. Готовят гранул1ИроваННый образец, затем определяют потери IB весе для образцов после 120 мин нагревания па воздухе при температуре 230° С. Из табл. 3 видно, что предлагаемые стабилизирующие смеси превосходят известные 1ста1б,илизаторы (см. пр|И1меры для сравнения Ж-И).

Таблица 3

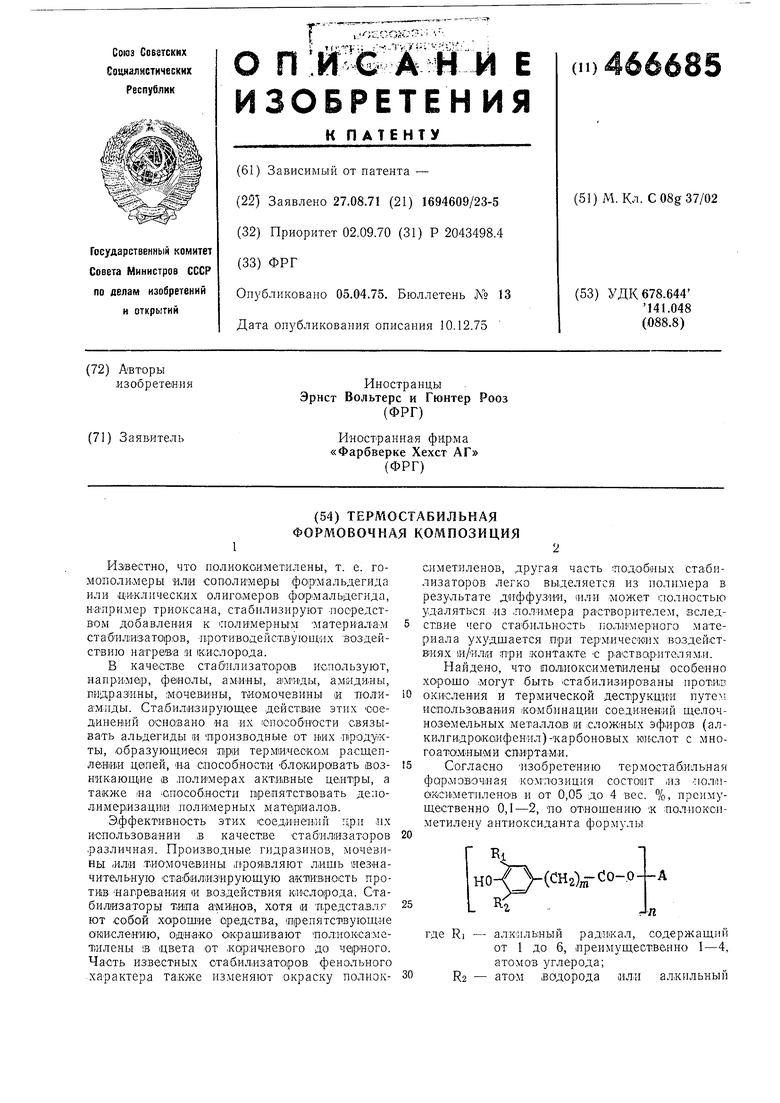

Пример 20. 200 кг .сополимерного продукта, Полученного из 98 вес. % приоксана и 2 вес. % окиси этилена (ПУВ 0,88 (Зл/г) «табил1ИЗ И;руют (пооредством добавления стабилизирующей -смеси, указанной в табл. 4. После гра1нул ир01ва1ния -и сушки образцы полученного материала перврабатьивают s отформованные телЯ 1на шнекавой литьевой .машине. При этом температура 1распл1ава 200° С, а темнература пресс-формы 80° С. После luepeработк.и 200 кг формовочной массы ;на оборудовании :не .происходит отложения MiaxepMaла, в то время iKa-K при осуществлении сравнительного примера К, уже после пербработKiH 70 кг Материала, происходит его отложение на детали оборудаващия. В образовавшемся осадке можно обнаружить как бисфенол, т-ак 1И азот.

Кроме того, для iBcex трех образцов определяют .потери в весе оосле 120 мин напрева.ния ;на воздухе при TeMinepiaType 230° С и степень окр.ашиван.ия в желтый цвет .при хранении в течение 14 дней IB воде ири температуре 100° С. Несмотря на то, что шее три сложных эфира фбнолал.канка.рбоиовых кислот содержат одиеаковые фенольиые о.стат1ки, наблюдается значительное различ1ие в их активности. Используемые в соответствии с изобретением омеаи .незначительно измеияют Окраоку При Хранени;.и в воде .и лотери в весе образцов также незначительны.

Таблица 4

оксибецзоилокси)-ноктадекан0,5

1,3 i 37,6

3,2

Дпциаидиамид0,3

Л

(3,5-ди-трет-бутн.л4-ОКС11ФС1П1Л) -пропи1,8 47,0

оннлокси -н-октадекаи 0,5

4,5 Гидроокись кальция i 0,1 1,6-Бпс- /3-(3,5-ди-трег20

бутил-4-оксифенил) пропионилокси -гек2,8 1,2 15,8

сан0,5

Гидроокись кальция0,1

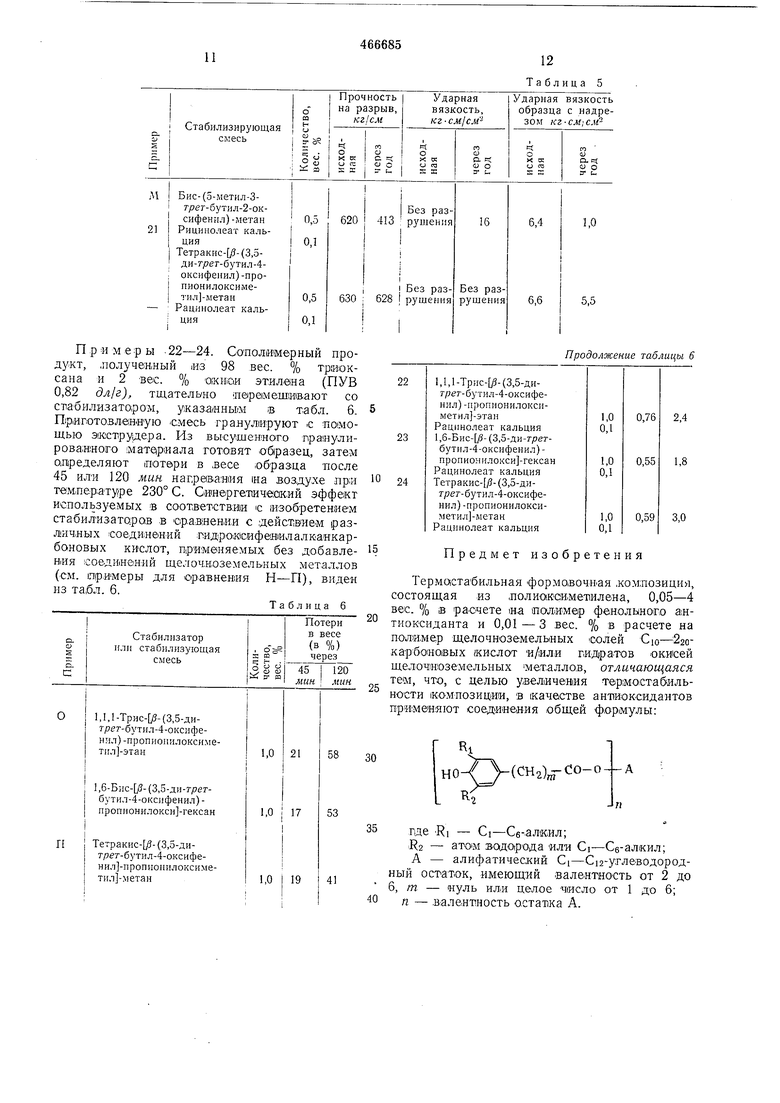

Пример 21. Сополимерный .продукт, полученный 1ИЗ 98 1вес. % триоксана и 2 вес. % окиси этилена (ПУВ 0,85 (Зл/г), тщ-ательно пере1мещив1ают со стабилизирующей смесью, указанной в табл. 5. Приготовленную смесь гранулируют с по-мощью экструдера. Из гранулированно.го продукта на Шнековой ло-гтьевой ма-щине (изготавливают бруоки для :ИС1пытания на растяжение и .пластины размером 70X70X4 мм. Из пластии приготавливают стандартные бруски, необходимые для испытаний .на растяжение, выдерживают их в течение одного года в су;Ш1Ильном .при темпер.атуре 100° С. Значения указанных характеристик до и .после воздействия тепла приведены в табл. 5. Эти данные свидетельствуют о превосходстве используемых в соответ.ст1ви:и с :изоб|рете«:ием стабилизатор.ов по ср1авнен.ию с известным фенолом (ом. приме-Т для сравнения М). Прочность 1на разрыв определяют в соответст.вии с DIN45 455, ударную вязкость и ударную вязкость образца с надрезам - в соответствии с DIN53 453.

11

12

Таблица 5

Авторы

Даты

1975-04-05—Публикация

1971-08-27—Подача