Основная задача при обработке отходов галалита для превращения их в коллоидный раствор заключается в раздубливании отвержденного казеина, т.е. в связывании формальдегида, соединенного с казеином.

Для этой цели, как известно, применяется водный раствор аммиака, который, в свою очередь, сильно гидролизует казеин, и до сего времени способ превращения отходов галалита в полноценный продукт не разработан полностью. Во французском патенте №582343 1924 г. описывается способ обработки галалита в присутствии воды при 100-110° в автоклаве. По германскому патенту №419536 1925 г. обрабатывают отходы галалита 5%-м раствором аммиака в холодном или теплом состоянии. Германский патент №470287 1929 г., описывающий способ растворения отвержденного формальдегидом казеина, характеризуется применением при обработке отходов галалита в автоклаве под давлением и нагревании водного раствора аммиака высокой концентрации - свыше 5%.

Применение водных расторов аммиака даже ниже 5% вызывает сильный гидролиз казеина, вследствие которого получаются не вязкие, жидкие растворы, содержащие в большой степени продукт распада казеина, и полученная масса для дальнейшей переработки оказывается совершенно непригодной. В процессе тщательных исследований установлено, что наилучшие коллоидные растворы отвержденного казеина с высокой вязкостью, без распада казеина, получаются при условии применения аммиака в количестве, необходимом для связывания формальдегида, имеющегося в отвержденном казеине, и только вследствие этого возможно растворение казеина без распада. До окончания процесса связывания аммиака с формальдегидом имеющийся свободный аммиак, в особенности высоких концентраций, может сильно подействовать на казеин; поэтому требуется такая определенная концентрация водного раствора аммиака, которая не вызывает распада казеина.

В связи с изложенным была проведена исследовательская работа, которая точно установила количество требуемого аммиака в 2-2,5% по весу отвержденного казеина и концентрации его водного раствора в 2-2,5%. Это дало возможность получить коллоидный раствор отвержденного казеина исключительных свойств, который при дальнейшем применении дает полноценный продукт. Найденные условия, количества и концентрации примененного раствора аммиака подтверждаются и теоретическим расчетом. Так как содержание формальдегида в отвержденном казеине (галалите) соответствует обычно поглощаемости казеином формальдегида 4%, то для связывания этого количества формальдегида, по стехиометрическому расчету, необходимо 1,51% NH3. Для растворения же казеина по известным данным необходимо 0,5% NH3. Таким образом, для растворения отвержденного казеина, т.е. для связывания формальдегида и для самого растворения казеина требуется 2-2,5% NH3 - количество, точно совпадающее с результатами исследовательских работ.

Пример 1. 1 ч. отходов галалита и 1 ч. водного раствора аммиака 2%-ной концентрации обрабатываются в автоклаве под давлением при 140-150° в течение 1-3 часов.

Пример 2. 10 ч. отходов галалита и 8 ч. водного раствора аммиака с концентрацией 2,5% обрабатывают в автоклаве при температуре 140-150° в течение 1-2 ч.

Так как требуемое количество аммиака для растворения отвержденного казеина (галалита) по вышеописанному способу находится в тесной зависимости от количества содержащегося в нем формальдегида, то предварительное удаление формальдегида дает возможность не только уменьшить количество аммиака при дальнейшей обработке в автоклаве, но и получить коллоидные растворы с большей степенью сохранения свойств казеина, например: отходы галалита обрабатывают в кипящей воде или водяным паром. Во время этой операции значительная часть формальдегида удаляется, и набухшие отходы галалита подвергаются дальнейшей обработке в автоклаве с таким количеством аммиака, которое соответствует оставшемуся формальдегиду после обработки в кипящей воде или водяным паром. Исходя из этих установленных данных и теоретического обоснования, можно применять и другие связывающие формальдегид и растворяющие казеин вещества, как например, углекислый аммоний, фенол и т.п.

Полученный по описанному способу коллоидный раствор может быть с успехом применен при получении комбинированных пластических масс из эфиров целлюлозы и казеина. Эти массы имеют огромное значение в смысле их технического применения (пониженная воспламеняемость), экономической эффективности (замена нитроцеллюлозы казеином вследствие пластичности последнего) и целого ряда других преимуществ.

Способы получения этих пластиков по германским и английским патентам описаны в книге проф. С.Н. Ушакова - "Пластические массы из эфиров целлюлозы". Попытки применения в качестве белкового основания, в сочетании с нитроцеллюлозой, отходов галалита (англ. патент №266660) не дали положительных результатов.

Описанный в вышеуказанном английском патенте способ обработки отходов галалита и нитроцеллюлозы не достигает главнейшей цели, т.е. превращения задубленного галалита в пластичный материал, способный заменить значительную часть эфира целлюлозы, так как при описанном способе измельченные отходы, обработанные горячей водой, при смешивании с нитроцеллюлозой имеют значение инертного наполнителя, как измельченные бакелитовые отходы при использовании их в прессовочных бакелитовых порошках, вследствие чего воспламеняемость изготовленных масс не понижается; точно так же снизить количество нитроклетчатки заменой отходами галалита не удается.

Найдено, что наилучшее и полное смешивание эфиров целлюлозы с отходами галалита до гомогенного состояния осуществляется при условии применения отходов галалита, обработанных по вышеописанному способу.

Полученная масса обработанных в автоклаве отходов галалита представляет собою коллоид казеина (регенерированного), имеющего превосходную вязкость, характерную для хорошо изготовленных казеиновых коллоидов в водно-аммиачной среде. Применение автоклавного коллоида - обработанных отходов галалита, для замены казеина, в комбинированных пластиках с эфирами целлюлозы дает исключительный эффект в смысле повышения качества пластика. Данное обстоятельство позволяет заключить, что автоклавный коллоид из отходов галалита не только выступает на замену дорого стоящего казеина, но и превосходит казеин в силу особых свойств регенерированного галалита автоклавным методом в сочетании при пластификации с эфирами целлюлозы.

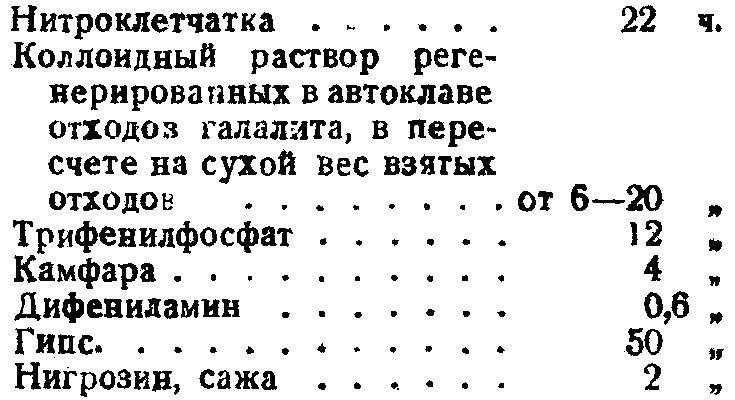

Пример 1.

Пластификация этих ингредиентов осуществляется на горячих вальцах по обычному методу получения этролов.

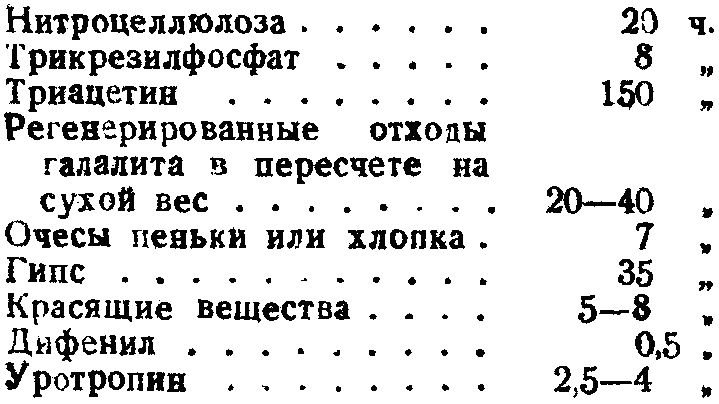

Пример 2.

Пластификация производится обычным методом. Уротропин может быть добавлен к измельченному порошку полученной массы.

Полученные по вышеописанному методу комбинированные пластические массы могут найти широкое применение для изготовления различных деталей и, главным образом, для граммофонных пластинок.

1. Способ получения коллоидного раствора казеина из отходов галалита посредством обработки их в автоклаве под давлением и при нагревании, в присутствии водного раствора аммиака, отличающийся применением раствора аммиака концентрации от 2 до  в количестве, считая на 100%, от веса обрабатываемых отходов.

в количестве, считая на 100%, от веса обрабатываемых отходов.

2. Прием выполнения способа по п. 1, отличающийся тем, что отходы галалита предварительно обрабатывают кипящей водой или паром, после чего ведут обработку в автоклаве, уменьшая количество вводимого аммиака эквивалентно количеству удаленного формальдегида.

3. Способ получения комбинированных пластических масс из простых и сложных эфиров целлюлозы и белковых соединений в присутствии пластификаторов, наполнителей, стабилизаторов, красителей и задубливающих реагентов, отличающийся тем, что в качестве белкового основания берут отходы галалита в виде коллоидного раствора, полученного по способу, описанному в пп. 1 и 2.

4. Прием выполнения способа по п. 3, отличающийся тем, что измельченный в порошок полученный комбинированный пластик обрабатывают раствором уротропина.

Авторы

Даты

1936-04-30—Публикация

1935-06-22—Подача