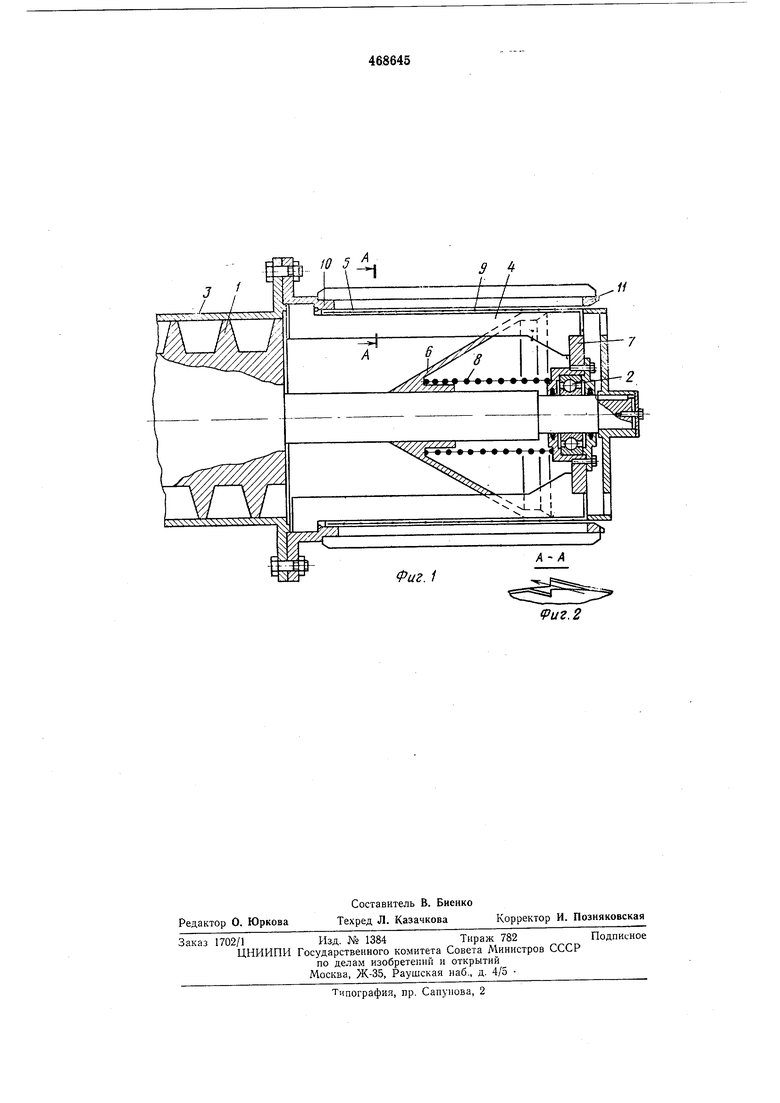

ный элемент 6. Между ним и корпусом 7 подшипника 2 установлена длинноходовая пружина сжатия 8. Снаружи матрицы 5 смонтированы ножи, представляющие собой струны 9, натянутые вдоль образующей цилиндрической поверхности матрицы между фланцем 10 и неподвижным кольцом И.

Работает гранулятор следующим образом. Материал при вращении шнека нагнетается в пространство, ограниченное цилиндрической поверхностью матрицы 5 и подпорным элементом 6. Степень уплотнения материала определяется силой сопротивления лружины 8. Ребра 4 препятствуют вращению материала, оставляя ему возможность только осевого и радиального перемещения. По поверхности подпорного элемента 6 нагнетаемый материал постоянно направляется к матрице б. Отбортованные края отверстий вращающейся матрицы 5 срезают с уплотненного материала стружки, которые, выходя наружу матрицы через отверстия определенного размера, калибруются и, наращиваясь до определенной длины, обламываются струнами 9, образуя цилиндрические гранулы.

Подпружиненный подпорный элемент 6 в начальный период работы гранулятора располагается в ближайшем к шнеку 1 положении, отсекая своим основанием отверстия матрацы 5 от нагнетательной полости. По мере подачи шнеком 1 материала под воздействием давления материала подпорный элемент 6 отходит, открывая отверстия матрицы 5, которые начинают формование гранул.

Каждое отверстие может пропустить только определенное количество малопластичного

материала. Поэтому подпорный элемент 6 перемещается до тех пор, пока не откроет такое количество отверстий матрицы 5, при котором установится строгое соответствие между пропускной способностью матрицы 5 и производительностью шнека 1.

При изменении количества нагнетаемого шнеком 1 материала под воздействием давления материала или усилия пружины S подпорный элемент 6 перемещается, изменяя тем самым рабочую площадь матрицы б и количество ее отверстий, участвующих в формовании гранул, т. е. изменяя ее пропускную способпость и уравнивая ее с производительностью шнека.

Это гарантирует бесперебойную работу гранулятора на малопластичных, например увлалсненных порощкообразных материалах, и обеспечивает получение гранул равномерной -плотности при изменениях производительности шнека.

Предмет изобретения

Гранулятор, например, для увлажненных порошкообразных материалов, содержащий корпус с вращающимся шнеком, цилиндрическую .матрицу с отверстиями для выхода гранулируемого материала и подпорный элемент, установленный внутри матрицы и выполненный в виде тела с увеличивающимся диаметром, отличающийся тем, что, с целью получения гранул равно.мерной плотности при изменении производительности шнека, подпорный элемент смонтирован с возможностью иере.мещения вдоль матрицы, а между ними установлена пружина.

Риг,2

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования пастообразных материалов | 1977 |

|

SU753456A1 |

| Гранулятор | 1976 |

|

SU656655A1 |

| Шнековый пресс | 1975 |

|

SU645835A1 |

| Роторный гранулятор | 1980 |

|

SU1134229A1 |

| Способ изготовления гранул из пластичного материала и гранулятор шнекового пресса | 1980 |

|

SU876456A1 |

| БАРАБАННЫЙ ГРАНУЛЯТОР | 2003 |

|

RU2228789C1 |

| Роторный гранулятор для влажных порошкообразных материалов | 1980 |

|

SU949893A1 |

| Гранулятор | 1982 |

|

SU1068154A1 |

| Валковый гранулятор | 1990 |

|

SU1748851A1 |

| Гранулятор | 1982 |

|

SU1082476A1 |

Авторы

Даты

1975-04-30—Публикация

1972-01-20—Подача