(54) УСТРОЙСТВО ДЛЯ ГРАНУЛИРОВАНИЯ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для гранулирования пастообразных материалов | 1979 |

|

SU939056A1 |

| Гранулятор термопластичных смол | 1977 |

|

SU749669A1 |

| УСТРОЙСТВО для ГРАНУЛИРОВАНИЯ ПОРОШКООБРАЗНЫХМАТЕРИАЛОВ | 1972 |

|

SU327939A1 |

| ТАРЕЛЬЧАТЫЙ СМЕСИТЕЛЬ-ГРАНУЛЯТОР ДЛЯ СМЕШИВАНИЯ МНОГОКОМПОНЕНТНЫХ СМЕСЕЙ С ДОБАВКАМИ ВЯЗКОЙ ЖИДКОСТИ | 2014 |

|

RU2583817C1 |

| Способ производства таблетируемых препаратов | 1978 |

|

SU978856A1 |

| Устройство для гранулирования | 2017 |

|

RU2643046C1 |

| Устройство для гранулирования порошкообразных минеральных удобрений | 1988 |

|

SU1586757A1 |

| УСТАНОВКА ДЛЯ СУШКИ И ГРАНУЛЯЦИИ ПАСТООБРАЗНЫХМАТЕРИАЛОВ | 1971 |

|

SU297849A1 |

| Устройство для гранулирования пастообразных материалов | 1987 |

|

SU1496815A1 |

| ПИТАТЕЛЬ-ГРАНУЛЯТОР ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1969 |

|

SU254065A1 |

1

Изобретение относится к области гранулирования, например, пастообразных влажных дисперсных материалов в химической, пищевой, химико-фармацевтической и др. областях промышленности.

Известно устройство для гранулирования пастообразных материалов,. содержащее корпус с вращающимся щнеком, цилиндрическую матрицу с отверстиями для выхода гранулируемого материала в подпорный элемент, установленный внутри матрицы и выполиенный в виде тела с увеличивающимся диаметром, а для получения гранул равномерной плотности при изменении производительности шнека между матрицей подпорным элементом, смонтированным с возможностью перемещения вдоль нее, установлена пружина (I.

В известном грануляторе ввиду длительности процесса перемешивания материала при прохождении его по щнеку и сдавливании подпорным элементом изменяются реологические характеристики материала, материал налипает и это влияет на стабильность работы устройства, приводя к дополнительной его чистке и промывке. Вследствие неравномерного п; ижатня массы в радиальном направлении с помощью пружины гранулы получаются различной плотности и размеров, что вызывает значительные потери времени на дополнительную регулировку пружины « всего устройства. Все эти 5 факторы снижают производительность устройства.

По конструктивному решению наиболее близким к предлагаемому является устройство для формирования гранул из массы при производстве активированного угля, содерto жащее вертикальный корпус с плоской матрицей и загрузочным патрубком, вертикальный вал и шнек 2.

В данном устройстве масса из бункера подается с помощью шнека к матрице и уже в процессе подачи материал несколько раз перемешивается шнеком, налипая на него, а только затем поступает к витку шнека на его внешнюю сторону, откуда сбрасывается на матрицу.

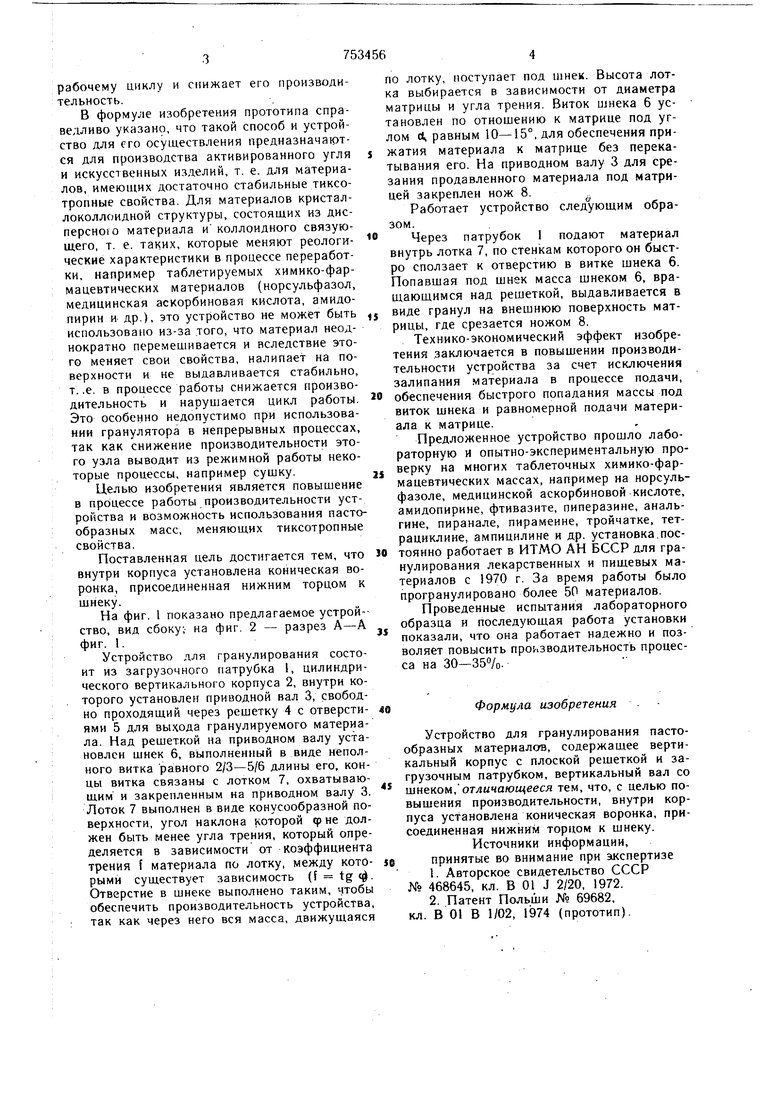

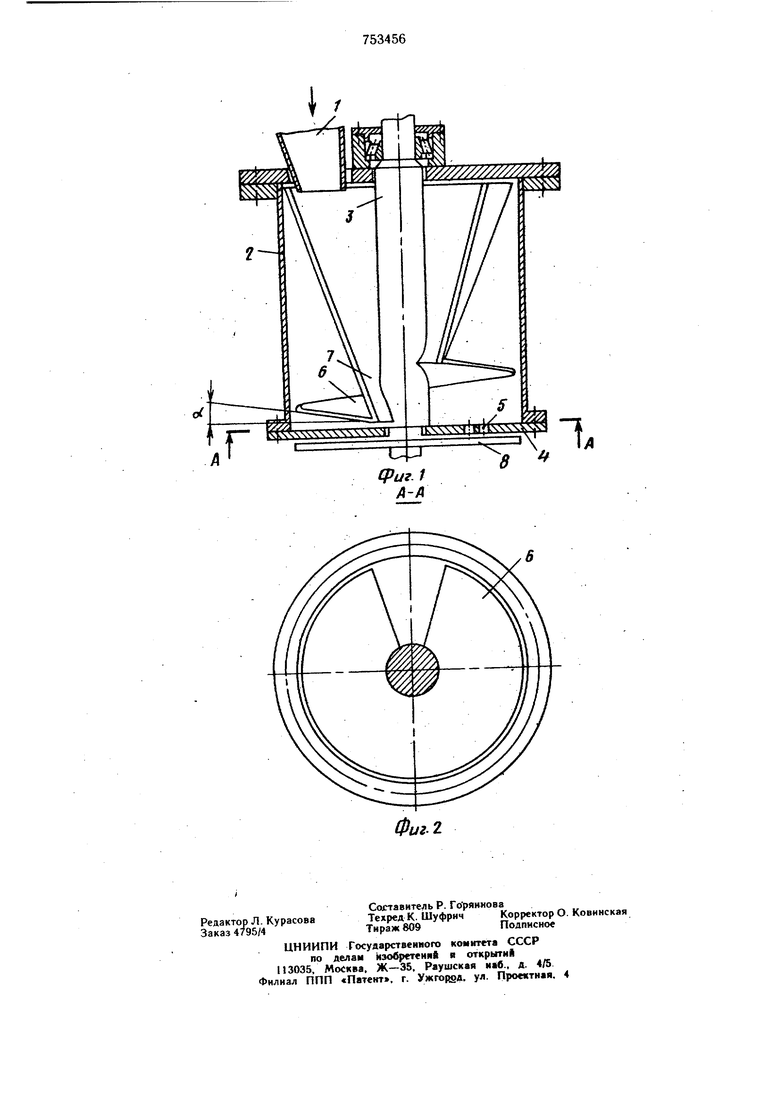

Такой длительный процесс перемеше20 ння материала приводит к изменению его свойств и налипанию на вращающиеся части, что в конечном счете тормозит процесс гранулирования и вызывает дополнительные потери времени на подготовку устройства к рабочему циклу и снижает его производительность. В формуле изобретения прототипа справедливо указано, что такой способ и устройство для сто осуществления предназначаются для производства активированного угля и искусственных изделий, т. е. для материалов, имеющих достаточно стабильные тиксотропные свойства. Для материалов кристаллоколлоидной структуры, состоящих из дисперсною материала и коллоидного связующего, т. е. таких, которые меняют реологические характеристики в процессе переработки, например таблетируемых химико-фармацевтических материалов (норсульфазол, медицинская аскорбиновая кислота, амидопирин и др.), это устройство не может быть использовано из-за того, что материал неоднократно перемешивается и вследствие этого меняет свои свойства, налипает на поверхности и не выдавливается стабильно, т. .е. в процессе работы снижается производительность и нарушается цикл работы, Это особенно недопустимо при использовании гранулятора в непрерывных процессах, так как снижение производительности этого узла выводит из режимной работы некоторые процессы, например сушку. Целью изобретения является повышение в процессе работы производительности устройства и возможность использования пастообразных масс, меняюш,их тиксотропные свойства. Поставленная цель достигается тем, что внутри корпуса установлена коническая воронка, присоединенная нижним торцом к щнеку. На фиг. 1 показано предлагаемое устройство, вид сбоку;- на фиг. 2 - разрез А-А фиг. 1. Устройство для гранулирования состоит из загрузочного патрубка , цилиндрического вертикального корпуса 2, внутри ко. торого установлен приводной вал 3, свободно проходящий через решетку 4 с отверстиями 5 для выхода гранулируемого материала. Над решеткой на приводном валу установлен шнек 6, выполненный в виде неполного витка равного 2/3-5/6 длины его, концы витка связаны с лотком 7, охватыаающим и закрепленным на приводном валу 3. Лоток 7 выполнен в виде конусообразной поверхности, угол наклона которой фне должен быть менее угла трения, который определяется в зависимости от коэффициента трения f материала по лотку, между которымн существует зависимость (f tg 4Отверстие в шнеке выполнено таким, чтобы обеспечить производительность устройства, так как через него вся масса, движущаяся о лотку, поступает под шнек. Высота лота выбирается в зависимости от диаметра атрицы и угла трения. Виток шнека 6 усановлен по отношению к матрице под угом d равным 10-15°, для обеспечения приатия материала к матрице без перекаывания его. На приводном валу 3 для среания продавленного материала под матрией закреплен нож 8. Работает устройство следующим образом. Через патрубок 1 подают материал внутрь лотка 7, по стенкам которого он быстро сползает к отверстию в витке шнека 6. Попавшая под шнек масса шнеком 6, вращающимся над решеткой, выдавливается в виде гранул на внешнюю поверхность матрицы, где срезается ножом 8. Технико-экономический эффект изобретения заключается в повышении производительности устройства за счет исключения залипания материала в процессе подачи, обеспечения быстрого попадания массы под виток шнека и равномерной подачи материала к матрице. Предложенное устройство прошло лабораторную и опытно-экспериментальную проверку на многих таблеточных химико-фармацевтических массах, например на норсульфазоле, медицинской аскорбиновой кислоте, амидопирине, фтивазите, пиперазине, анальгине, пиранале, пирамеине, тройчатке, тетрациклине, ампицилине и др. установка,постоянно работает в ИТМО АН БССР для гранулирования лекарственных и пищевых материалов с 1970 г. За время работы было програнулировано более 50 материалов. Проведенные испытания лабораторного образца и последующая работа установки показали, что она работает надежно и позволяет повысить про 1зводительность процесса на 30-35%. Формула изобретения Устройство для гранулирования пастообразных материалсгв, содержащее вертикальный корпус с плоской решеткой и загрузочным патрубком, вертикальный вал со шнеком,отличающееся тем, что, с целью повыщения производительности, внутри корпуса установлена коническая воронка, присоединенная нижним торцом к шнеку. Источники информации, принятые во внимание при акспертизе 1.Авторское свидетельство СССР № 468645, кл. В 01 J 2/20, 1972. 2.Патент Польши № 69682, кл. В 01 В 1/02, 1974 (прототип).

Авторы

Даты

1980-08-07—Публикация

1977-09-06—Подача