2.Гранулятор по п. 1, о т л ичающийся тем, что, с целью повышения надежности, он снабжен прижимным роликом, смонтированным в , зоне контакта рабочей ветви ленты

с валком.

3.Гранулятор по п. 2, отличающийся тем, что прижимной ролик снабжен поджимными пружинами,

4.Гранулятор по п. 2, отличающийся тем, что, прижимной ролик выполнен из дисков, установленных на втулке из упругого материала.

5.Гранулятор по п. 1, отличающийся тем, что направляющие ролики выполнены из двух частей установленных по краям ленты.

6.Гранулятор по п. 1, о т л и чающийся тем, что на рабочей ветви ленты снаружи поперек ее укреплены полосы из упругого материала .

| название | год | авторы | номер документа |

|---|---|---|---|

| Гранулятор для пастообразных материалов | 1980 |

|

SU939058A1 |

| ГРАНУЛЯТОР | 1987 |

|

SU1596591A1 |

| Роторный гранулятор для пастообразных материалов | 1984 |

|

SU1162475A1 |

| Гранулятор для пастообразных материалов | 1976 |

|

SU695693A1 |

| УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ГРАНУЛ ИЗ ПАСТООБРАЗНЫХ МАТЕРИАЛОВ | 1980 |

|

SU890605A1 |

| Роторный гранулятор для влажных порошкообразных материалов | 1980 |

|

SU949893A1 |

| Гранулятор | 1981 |

|

SU1047503A1 |

| Гранулятор | 1984 |

|

SU1353498A1 |

| Гранулятор для пастообразных материалов | 1980 |

|

SU874151A1 |

| Ротный гранулятор для пастообразных материалов | 1978 |

|

SU768449A1 |

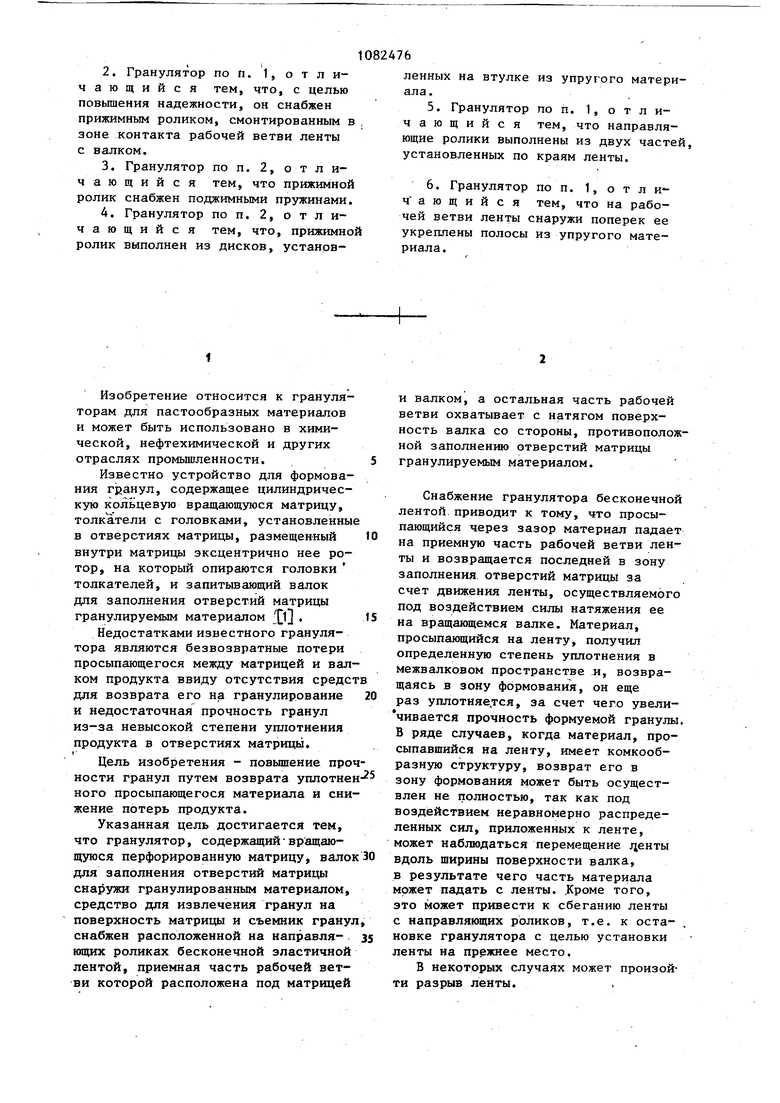

1. ГРАНУЛЯТОР, содержащий вращающуюся перфорированную матрицу, валок для заполнения отверстий мат-рицы снаружи гранулируемым материалом, средство для извлечения гранул на поверхность матрицы, съемник гранул, отличающийся тем, что, с целью повышения прочности гранул путем возврата уплотненного ;просыпающегося материала и снижения потерь продукта, он снабжен располо-женной на направляющих роликах бесконечной эластичной лентой, приемная часть рабочей ветви которой расположена под матрицей и валком, а остальная часть рабочей ветви охватывает с натягом поверхность валка со стороны, противоположной заполнению отверстий матрицы гранулируемым материалом. о (Л

Изобретение относится к грануляторам для пастообразных материалов и может быть использовано в химической, нефтехимической и других отраслях промьщгленности.

Известно устройство для формования газанул, содержащее цилиндрическую кол15цевую вращающуюся матрицу, толкатели с головками, установленные в отверстиях матрицы, размещенный внутри матрицы эксцентрично нее ротор, на который опираются головки толкателей, и запитывающий валок для заполнения отверстий матрицы гранулируемым материалом l ,

Недостатками известного гранулятора являются безвозвратные потери просыпающегося между матрицей и валком продукта ввиду отсутствия средст для возврата его на гранулирование и недостаточная прочность гранул из-за невысокой степени уплотнения продукта в отверстиях матрицьа.

f

Цель изобретения - повышение прочности гранул путем возврата уплотненного просыпающегося материала и снижение потерь продукта.

Указанная цель достигается тем, что Гранулятор, содержащийвращающуюся перфорированную матрицу, валок для заполнения отверстий матрт ы снаружи гранулированным материалом, средство для извлечения гранул на поверхность матрицы и съемник гранул снабжен расположенной на направляющнх роликах бесконечной эластичной лентой, приемная часть рабочей ветви которой расположена под матрицей

и валком, а остальная часть рабочей ветви охватывает с натягом поверхность валка со стороны, противоположной заполнению отверстий матрицы гранулируемым материалом.

Снабжение гранулятора бесконечной лентой,приводит к тому, что просыпающийся через зазор материал падает на приемную часть рабочей ветви ленты и возвращается последней в зону заполнения отверстий матрицы за счет движения ленты, осуществляемого под воздействием силы натяжения ее на вращающемся валке. Материал, просыпающийся на ленту, получил определенную степень уплотнения в межвалковом пространстве и, возвращаясь в зону формования, он еще раз уплотняе,тся, за счет чего увеличивается прочность формуемой гранулы В ряде случаев, когда материал, просыпавшийся на ленту, имеет комкообразную структуру, возврат его в зону формования может быть осуществлен не полностью, так как под воздействием неравномерно распределенных сил, приложенных к ленте, может наблюдаться перемещение денты вдоль ширины поверхности валка,

в результате чего часть материала может падать с ленты. .Кроме того, это может привести к сбеганию ленты с направляющих роликов, т.е. к остановке гранулятора с целью установки ленты на прежнее место.

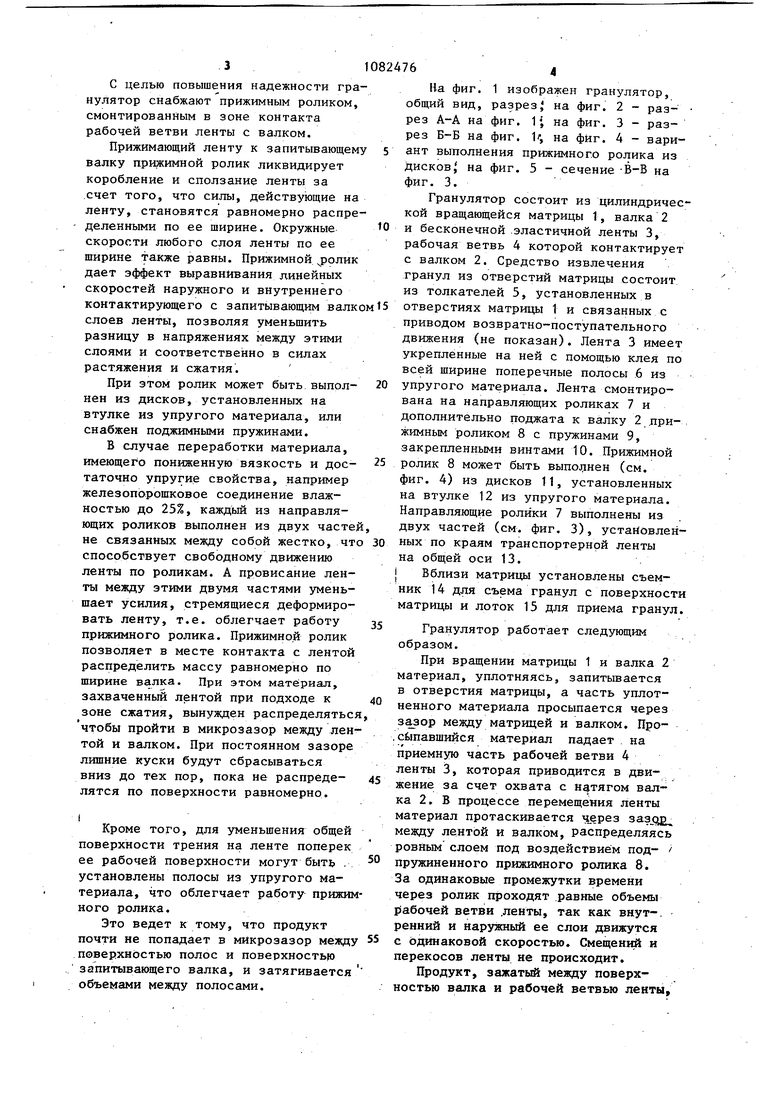

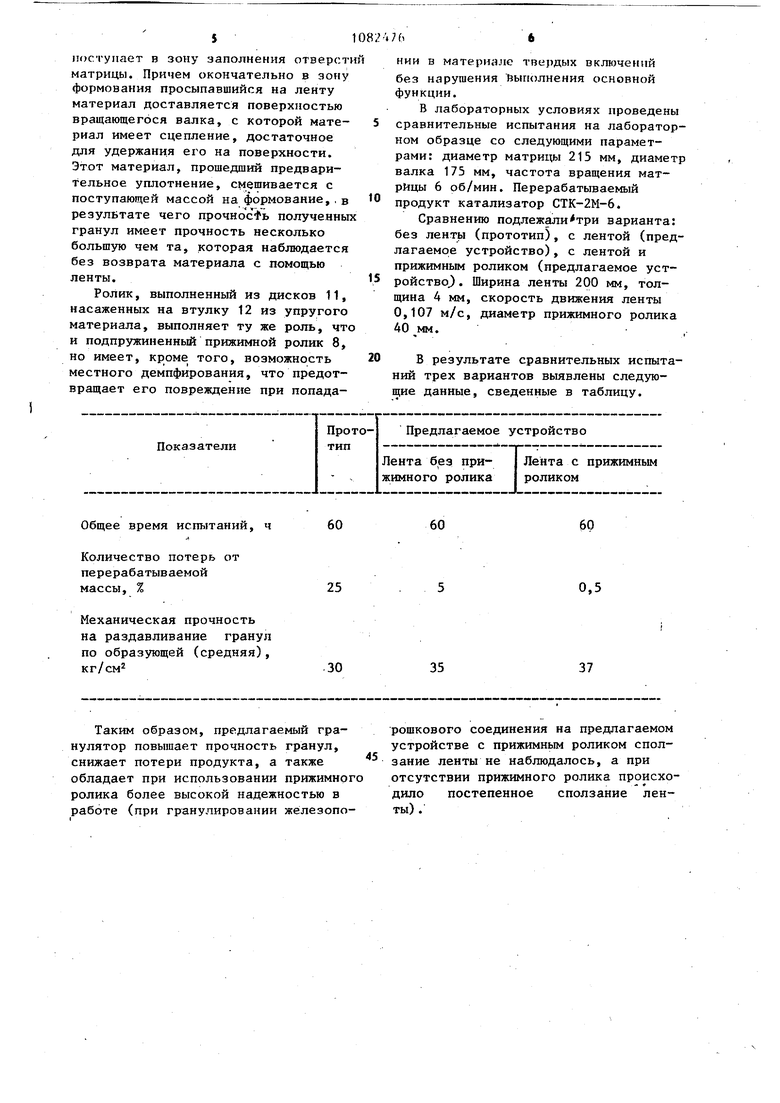

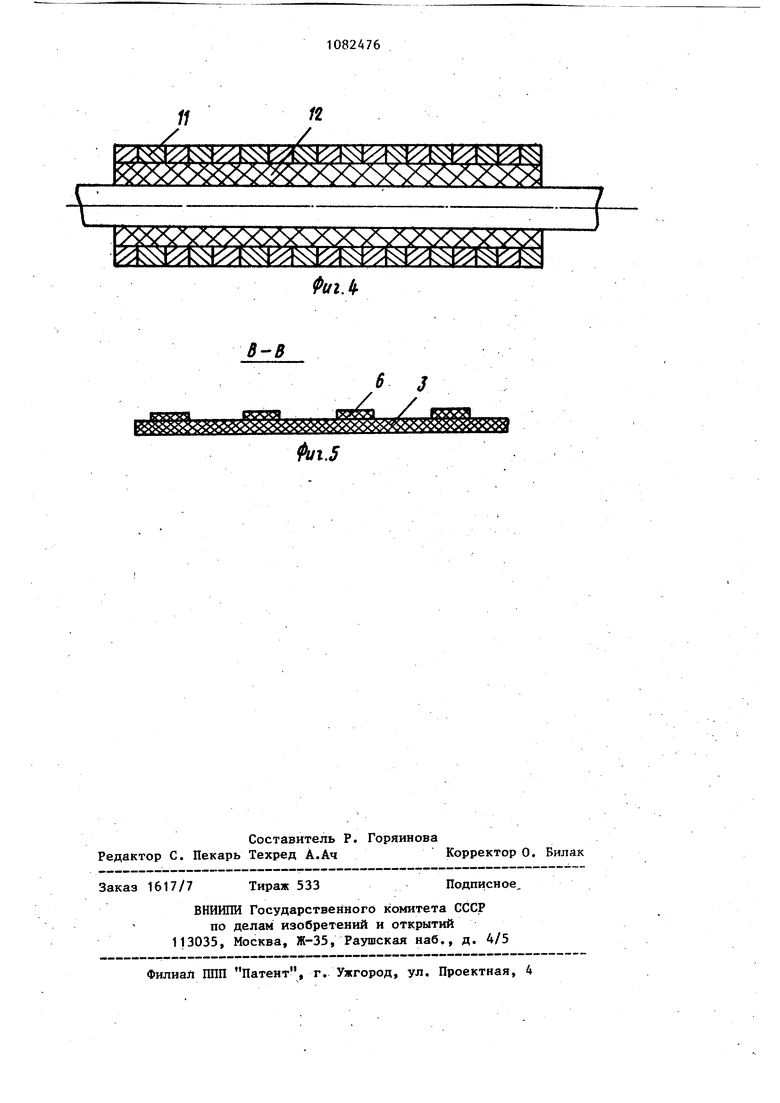

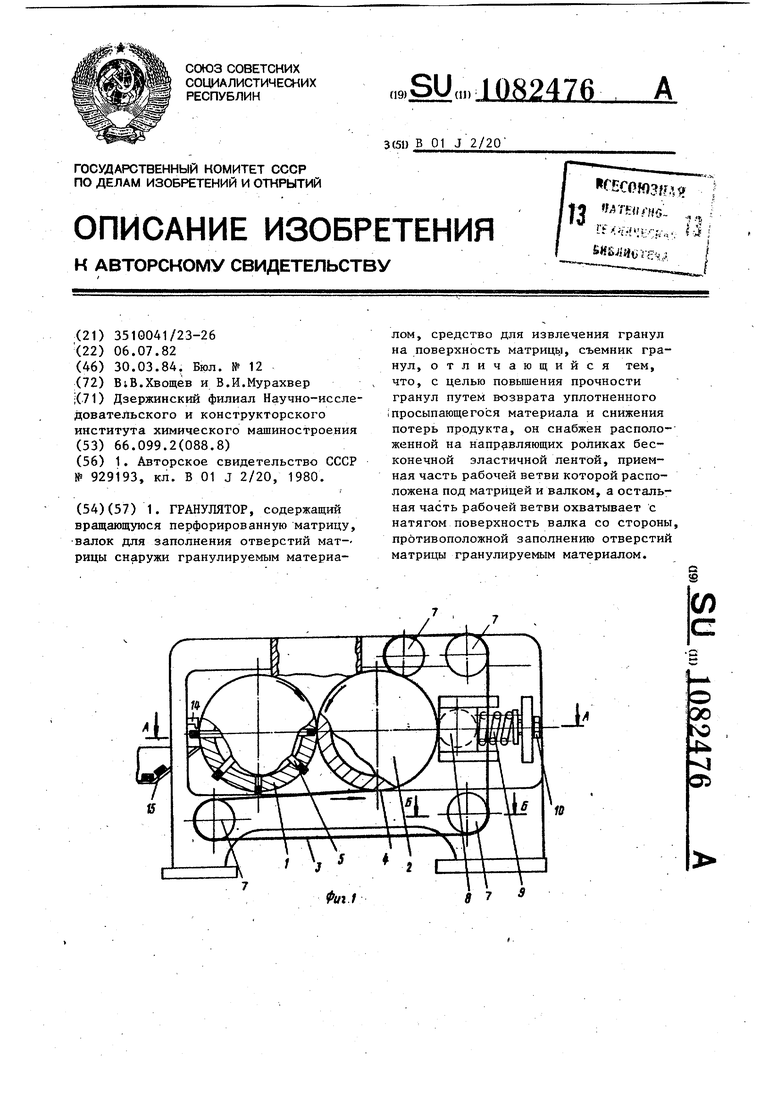

В некоторых случаях может произойти разрыв ленты. С целью повышения надежности гра нулятор снабжают прижимным роликом, смонтированным в зоне контакта рабочей ветви ленты с валком. Прижимающий ленту к запитывающем валку прижимной ролик ликвидирует коробление и сползание ленты за .счет того, что силы, действующие на ленту, становятся равномерно распре деленными по ее ширине. Окружные скорости любого слоя ленты по ее ширине также равны. Прижимной юлик дает эффект выравнивания линейных скоростей наружного и внутреннего контактирующего с запитывающим валк слоев ленты, позволяя уменьшить разницу в напряжениях между этими слоями и соответственно в силах растяжения и сжатия. При этом ролик может быть выполйен из дисков, установленных на втулке из упругого материала, или снабжен поджимными пружинами. В случае переработки материала, имеющего пониженную вязкость и достаточно упругие свойства, например железопЬрошковое соединение влажностью до 25%, каждый из направляющих роликов выполнен из двух часте не связанных между собой жестко, чт способствует свободному движению ленты по роликам. А провисание ленты между этими двумя частями уменьшает усилия, стремящиеся деформировать ленту, т.е. облегчает работу прижимного ролика. Прижимной ролик позволяет в месте контакта с лентой распределить массу равномерно по ширине валка. При этом материал, захваченный лентой при подходе к зоне сжатия, вынужден распределятьс чтобы пройти в микрозазор между лен той и валком. При постоянном зазоре лишние куски будут сбрасываться вниз до тех пор, пока не распределятся по поверхности равномерно. Кроме того, для уменьшения общей поверхности трения на ленте поперек ее рабочей поверхности могут быть . установлены полосы из упругого материала, что облегчает работу прижи ного ролика. Это ведет к тому, что продукт почти не попадает в микрозазор межд поверхностью полос и поверхность запитывающего валка, и затягивается объемами между полосами. На фиг. 1 изображен гранулятор, общий вид, разрезJ на фиг. 2 - раз- рез А-А на фиг. 1; на фиг. 3 - разрез Б-Б на фиг. 1, на фиг. 4 - вариант выполнения прижимного ролика из Дисков, на фиг. 5 - сечение -В-В на фиг. 3. Гранулятор состоит из цилиндрической вращающейся матрицы 1, валка 2 и бесконечной .эластичной ленты 3, рабочая ветвь 4 которой контактирует с валком 2. Средство извлечения гранул из отверстий матрицы состоит из толкателей 5, установленных в отверстиях матрицы 1 и связанных с приводом возвратно-поступательного движения (не показан). Лента 3 имеет укрепленные на ней с помощью клея по всей ширине поперечные полосы 6 из упругого материала. Лента смонтирована на направляющих роликах 7 и дополнительно поджата к валку 2 прижимным роликом 8 с пружинами 9, закрепленными винтами 10. Прижимной ролик 8 может быть выпоог1нен (см. фиг. 4) из дисков 11, установленных на втулке 12 из упругого материала. Направляющие ролики 7 выполнены из двух частей (см. фиг. 3), установленных по краям транспортерной ленты на общей оси 13. Вблизи матрицы установлены съемник 14 для съема гранул с поверхности матрицы и лоток 15 для приема гранул. Гранулятор работает следующим образом. При вращении матрицы 1 и валка 2 материал, уплотняясь, запитывается в отверстия матрицы, а часть уплотненного материала просыпается через за;3ор между матрицей и валком. Просбтавшийся материал падает . на приемную часть рабочей ветви 4 ленты 3, которая приводится в движение за счет охвата с натягом валка 2. В процессе перемещения ленты материал протаскивается через заз(:; между лентой и валком, распределяясь ровным слоем под воздействием под- пружиненного прижимного ролика 8. За одинаковые промежутки времени через ролик проходят равные объемы ISaбoчeй ветви .ленты, так как внут-. ранний и наружный ее слои движутся с одинаковой скоростью. Смещений и перекосов ленты не происходит. Продукт, зажатый между поверхностью валка и рабочей ветвью ленты.

поступает в зону заполнения отверсти матрицы. Причем окончательно в зону формования просыпавшийся на ленту материал доставляется поверхностью вращающегося валка, с которой материал имеет сцепление, достаточное для удержания его на поверхности. Этот материал, прошедший предварительное уплотнение, смешивается с поступающей массой на формование,,в результате чего прочность полученных гранул имеет прочность несколько бопътуто чем та, которая наблюдается без возврата материала с помощью ленты.

Ролик, выполненный из дисков 11, насаженных на втулку 12 из упругого материала, выполняет ту же роль, что и подпружиненный прижимной ролик 8, но имеет, кроме того, возможность местного демпфирования, что предотвращает его повреждение при попадаОбщее время испытаний, ч

Количество потерь от перерабатываемой массы, %

Механическая прочность на раздавливание гранул по образующей (средняя), кг/см Таким образом, предлагаемый гранулятор повышает прочность гранул, снижает потери продукта, а также обладает при использовании прижимног ролика более высокой надежностью в работе (при гранулировании жёлезопоНИИ в материале твердых включений без нарушения выполнения основной функции.

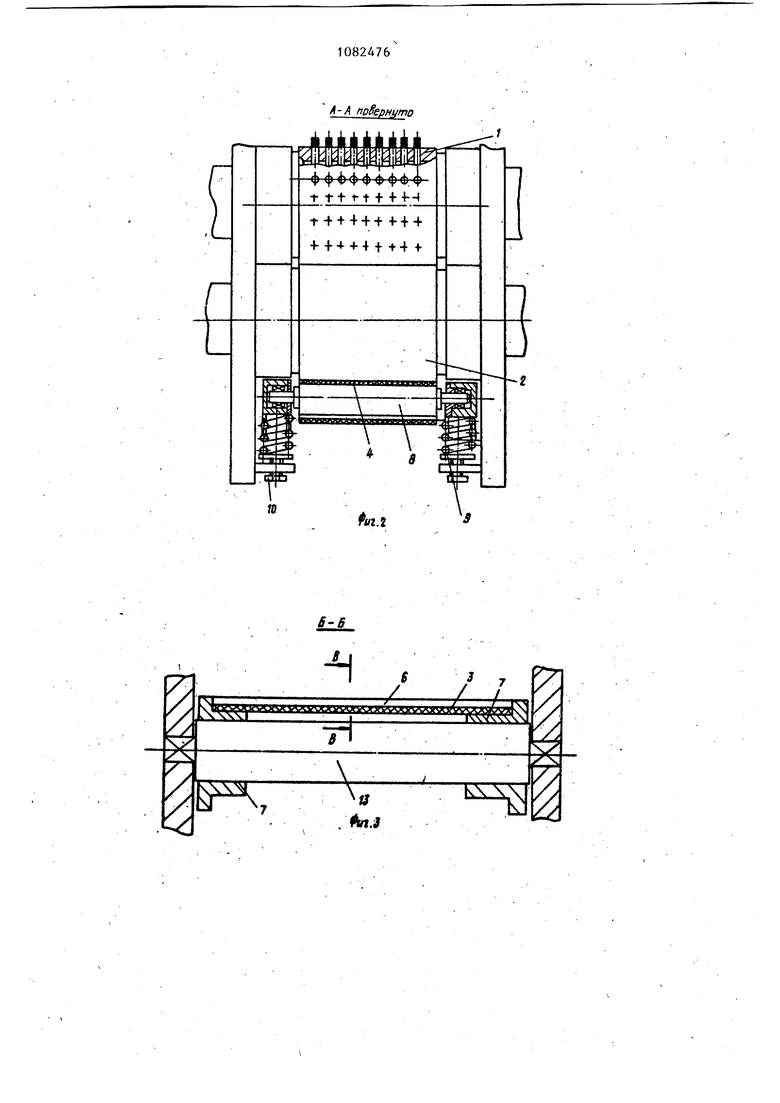

В лабораторных условиях проведены сравнительные испытания на лабораторном образце со следующими параметрами: диаметр матрицы 215 мм, диаметр валка 175 мм, частота вращения матрицы 6 об/мин. Перерабатываемый продукт катализатор СТК-2М-6.

Сравнению подлежалитри варианта: без ленты (прототип), с лентой (предлагаемое устройство), с лентой и прижимным роликом (предлагаемое устройство . Ширина ленты 200 мм, толщина 4 мм, скорость движения ленты 0,107 м/с, диаметр прижимного ролика 40 мм.

В результате сравнительных испытаний трех вариантов выявлены следующие данные, сведенные в таблицу.

60

60

0,5

37

35 рошкового соединения на предлагаемом устройстве с прижимным роликом сползание ленты не наблюдалось, а при отсутствии прижимного ролика происходило постепенное сползание ленты) .

1-4 -+-f-I- f+ + 4 -H-4 +

ФигЛ

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Гранулятор для пастообразных материалов | 1979 |

|

SU929193A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1984-03-30—Публикация

1982-07-06—Подача