В производстве высоковольтных трансформаторов и масляных выключателей применяются цилиндры, изготовленные из бакелизованной бумаги. Их размер по диаметру бывает от 10 мм до 2,5 м.

Современный способ производства цилиндров из слоистого пластика на основе бумаги состоит в том, что на весьма громоздком станке, состоящем из двух нагревающихся валов и прижимного вала, устанавливается чугунная чрезвычайно тяжелая оправка (дорн). На эту оправку и наматывается цилиндр из бакелизованной бумаги. После намотки оправка вместе с цилиндром выпекается в печи при температуре около 140° от 12 до 24 часов.

Если добавить, что для каждого размера цилиндра (по диаметру) требуется особая оправка, то станет понятным исключительная трудоемкость работы по производству цилиндров, необходимость содержать парк в сотни оправок, краны для их транспорта.

Предлагаемый способ, во-первых, устраняет необходимость иметь парк чугунных оправок, во-вторых, исключается длительный процесс выпечки цилиндров в специальных печах. Вследствие этого производство становится исключительно простым и дешевым.

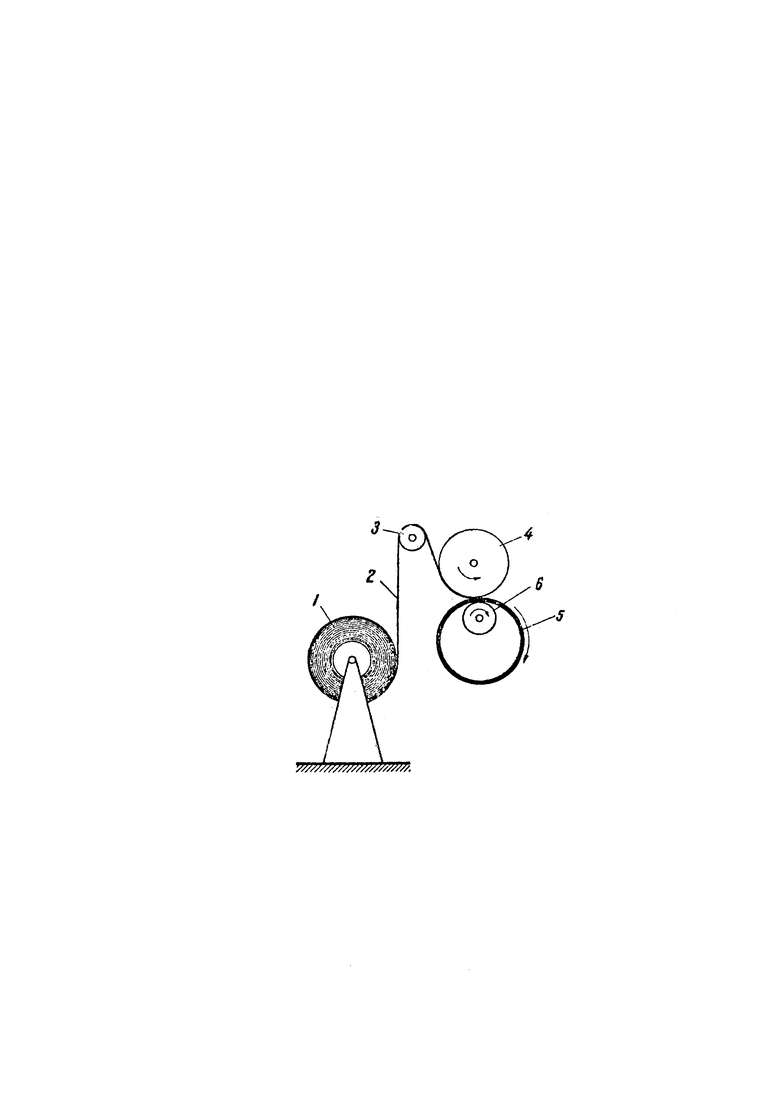

Сущность изобретения состоит в том, что из процесса намотки исключается оправка и второй нагревающий вал станка. Намотка производится по схеме, изображенной на чертеже.

Станок состоит всего из двух валов, верхнего 4, нагреваемого до температуры от 140 до 165° (этот вал является приводным) и нижнего 6 небольшого диаметра, который вращается в силу трения и который также обогревается до 140-155°.

Между этими валами и производится намотка цилиндра 5. Валы вращаются, вращая и намотку, образующуюся вследствие перематывания лакированной смолой бумаги 2, с рулона 1 через вспомогательный валик 3 и горячий вал 4.

Вследствие того, что обогрев намотки производится, в отличие от существующего способа намотки, с двух сторон, а скорость вращения валов может быть подобрана такой, чтобы смола, расплавившись за один-два оборота цилиндра, переходила в состояние резита, длительной дополнительной бакелизации цилиндр может не проходить, а прямо запускаться в лакировку, и термическая обработка после лакировки будет достаточна для того, чтобы все сечение цилиндра было пропечено.

Если окажется, что нагрев на станке недостаточен, достаточно цилиндры выпечь в течение 1-2 часов в масле или парафине при 130-140°.

Для того, чтобы получался заданный диаметр цилиндра, делается заготовка из 0,5 мм прессшпана так, чтобы наружный диаметр заготовки точно соответствовал внутреннему диаметру цилиндра.

Освобождение цилиндра от прессшпана производится нарушением склеенного шва, после чего прессшпан может быть снова запущен в дело.

Шов заготовки клеится в нахлестку, а склеиваемые концы срезаются так, как это делается при сшивании приводного ремня.

Когда толщина цилиндра оказывается равной заданной, намотку обычным способом прекращают.

Задача состоит в том, чтобы снять цилиндр. Верхний вал 4 станка может быть поднят по той же системе, как это обычно делается для верхнего прижимного вала обычного намоточного станка, нижний вал 6 на шарнире поворачивается в сторону и намотка снимается, надевается новая заготовка из прессшпана и процесс идет сначала. При соответствующей конструкции станка таким же способом могут наматываться не только круглые трубы, но и четырехугольные, овальные и т.д.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления бакелизованных тканей и бумаги | 1935 |

|

SU48128A1 |

| Способ изготовления барабанов, вальянов и валиков кардочесальных машин | 1934 |

|

SU49978A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУМАЖНО-БАКЕЛИТОВЫХ И ТЕКСТОЛИТОВЫХ ТРУБОК | 1938 |

|

SU57964A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ТРУБ из слоистыхПЛАСТИКОВ | 1969 |

|

SU234652A1 |

| Агрегатный станок для изготовления стеклопластиковых труб | 1979 |

|

SU921870A1 |

| ПЕРЕМОТНО-РАЗРЕЗНОЙ СТАНОК ДЛЯ ИЗГОТОВЛЕНИЯ РУЛОНОВ ИЗ РУЛОННОГО МАТЕРИАЛА И СПОСОБ ИЗГОТОВЛЕНИЯ РУЛОНОВ | 1998 |

|

RU2189347C2 |

| Устройство для намотки секций рулонных конденсаторов | 1987 |

|

SU1492393A1 |

| Станок для автоматической намотки конденсаторов | 1958 |

|

SU124549A1 |

| ШАБЛОН ДЛЯ НАМОТКИ ОБМОТОК СИЛОВЫХ ТРАНСФОРМАТОРОВ И РЕАКТОРОВ | 2010 |

|

RU2449399C1 |

| Машина для намотки, например, толстостенных цилиндров из бумаги | 1959 |

|

SU126355A1 |

Способ намоток бакелито-бумажных и тому подобных труб различной формы сечения, осуществляемый путем последовательного накладывания на оправку ряда слоев пропитываемого клеящим веществом материала, например, бумаги, отличающийся тем, что в качестве оправки применяют картонную, например, прессшпановую заготовку, имеющую требуемую форму сечения, помещают эту заготовку в обкаточный станок так, чтобы один из валов станка, например, ведущий, находился внутри оправки, а другой вал, например, ведомый, нажимал на оправку снаружи, и затем накатывают на оправку требуемое количество слоев применяемого материала путем приведения в движение ведущего вала и увлекания накладываемого материала силой трения.

Авторы

Даты

1936-05-31—Публикация

1935-06-05—Подача