Изобретение относится к оборудованию для производства труб из слоистых пластиков, которые применяются в промышленности, в частности для барьерной изоляции катушек трансформаторов, для высоковольтных вводов, а также как несуш,ие и изолируюш,ие конструкции в радио-, электро- и приборостроении.

Известно устройство для изготовления труб из слоистых пластиков, содержаш.ее поворотную планшайбу с приводом и оправками, оборудованными механизмом врапл,ения, а питатель подаваемого к оправкам исходного ленточного материала, обогреватели оправок и узел съема с оправок готовых изделий.

Предлагаемое устройство отличается от известного тем, что с целью повышения электромеханических характеристик труб обогреватели укреплены на планшайбе и размеш,ены внутри полых оправок, которые на позиции намотки взаимодействуют с упругоподжимаемыми к ним прикаточными валиками, свободноо насаженными на опорные оси.

Предлагаемое устройство позволяет производить термообработку непосредственно во время намотки за счет расположения нагревательного элемента внутри оправки. Это дает возможность получать более высокие электромеханические характеристики намоточных труб без образования пузырей на их внутренней поверхности. В известном устройстве полимеризация связуюш,его происходит или во всей массе одновременно при использовании высокочастотного прогрева, или в направлении от внешней поверхности к внутренней при 5 нагреве инфракрасными лучами, что мешает добиться высоких электромеханических характеристик.

Применение принудительного вращения оправки во время намотки в предлагаемой уста0 новке повышает физико-механические свойства труб.

В установке применен съемный механизм, который снимает трубу с оправки.

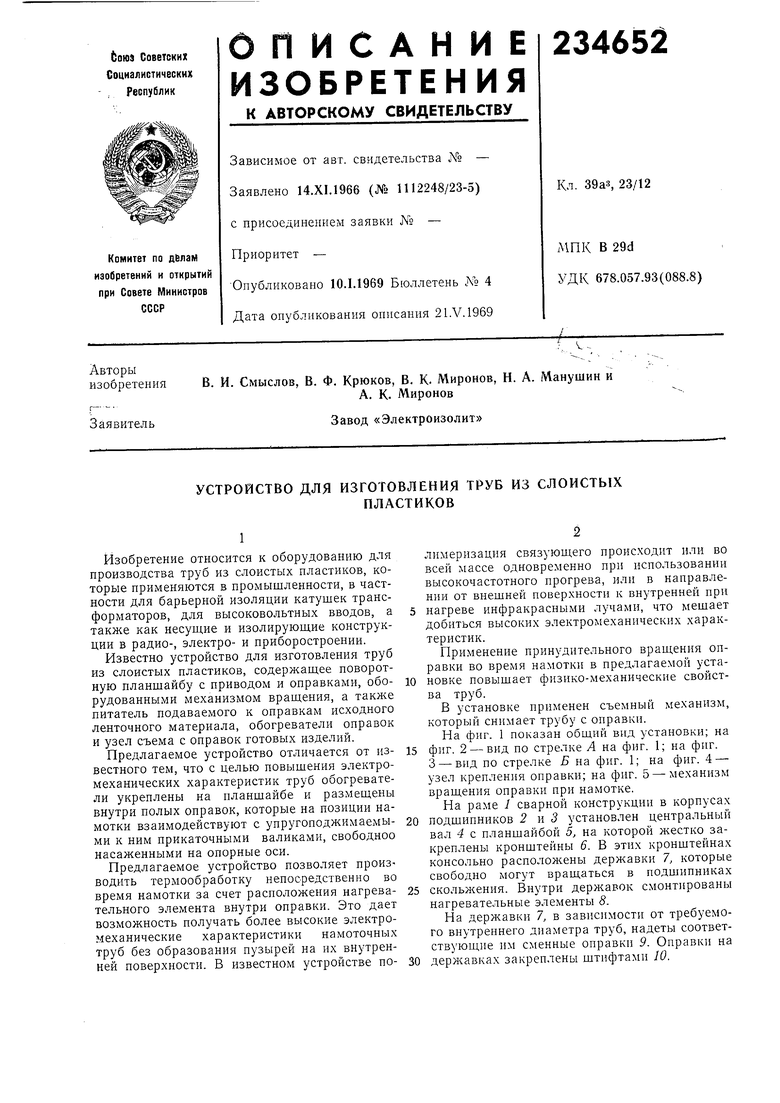

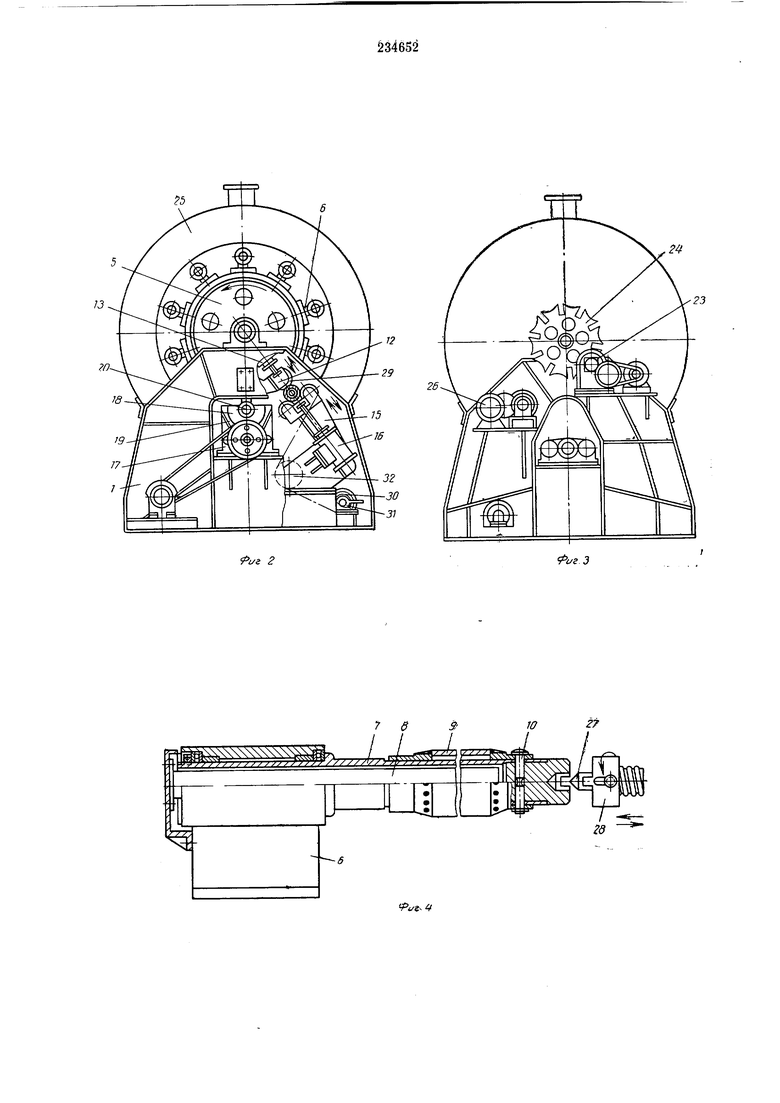

На фиг. 1 показан обш,ий вид установки; на

5 фиг. 2 - вид по стрелке А на фиг. 1; на фиг. 3 - вид по стрелке Б на фиг. 1; на фиг. 4 - узел крепления оправки; на фиг. 5 - механизм враш,ения оправки при намотке.

На раме 1 сварной конструкции в корпусах

0 подшипников 2 и 3 установлен центральный вал 4 с планшайбой 5, на которой л естко закреплены кронштейны 6. В этих кронштейнах консольно располонсены державки 7, которые свободно могут враш,аться в подшипниках

5 скольл ения. Внутри державок смонтированы нагревательные элементы 8.

На державки 7, в зависимости от требуемого внутреннего диаметра труб, надеты соответствуюш,ие им сменные оправки 9. Оправки на На центральный вал 4 насажена толстостенная труба 11, которая одним концом жестко прикреплена к корпусу подшипника 3, а другим опирается на центральный вал. На трубе установлен узел 12 верхнего прижимного вала с двумя пневмоцилиндрами 13. Внизу рамы на плите 14 расположен узел /5 нижних прижимных валов с иневмоцилиндрами 16. Для снятия труб внутри рамы смонтирован съемный механизм П. Труба снимается упорным полукольцом 18, которое закреплено на каретке 19, двигающейся в процессе работы но направляющим 20. С целью предотвращения изгиба центральнего вала 4 во время съема на раме имеется специальный зацеп 21, который сцеплен с полукольцом 22, закрепленным на планшайбе. Для поворота планшайбы с оправками из одной позиции в другую имеется механизм поворота 23 с многопозиционным мav ьтийcким крестом 24, расположенным на свободном конце центрального вала. Кожух 25 служит для уменьшения теплообмена оправок с окружающей средой. Для вращения оправки во время намотки служит механизм вращения 26, который посредством щтыря 27 с кулачком 28 сцепляется с державкой в процессе намотки. Перед началом работы на данной установке предварительно нагреваются все оправки 9 и прижимные валы 29 до технологически требуемой температуры, затем включается механизм вращения 26 с одновременной подачей щтыря 27 в зацепление с державкой 7, прижимные валы 29 подводятся к оправке, после чего материал 30 (бумага, стеклоткань и т. д.), пропитанный термореактивным связующим, с отпускного механизма 31 через перевальный вал 32 наматывается на оправку до требуемой толщины намотки. Носле окончания намотки прижимные валы 29 разжимаются, выключается механизм вращения намотки, и несущая планшайба за счет поворота мальтийского креста 24 переносит оправки из одной позиции в другую. Следующая оправка, попадая в позицию намотки, опять наматывается, и так процесс повторяется непрерывно с технологической последовательностью. После прохождения термообработки труба снимается съемным механизмом 17 и выносится за пределы установки. Предмет изобретения Устройство для изготовления труб из слоистых пластиков, содержащее периодически поворотную планшайбу с укрепленными по ее окружности оправками, механизм вращения оправок, питатель подаваемого к оправкам исходного ленточного материала, обогреватели оправок и узел съема с оправок готовых изделий, отличающееся тем, что, с целью повышения электромеханических характеристик труб, обогреватели укреплены на планшайбе и размещены внутри полых оправок, которые на позиции намотки взаимодействуют с упруго поджимаемыми к ним прикаточными валиками, свободно посаженными на опорные оси.

Р5

Va 2

2

3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления оболочек из слоистых пластиков | 1977 |

|

SU729077A1 |

| УСТРОЙСТВО для НАМОТКИ ТРУБ ИЗ СТЕКЛОПЛАСТИКА | 1966 |

|

SU179460A1 |

| Агрегатный станок для изготовления стеклопластиковых труб | 1979 |

|

SU921870A1 |

| ВОЛОЧИЛЬНЫЙ СТАН для ВОЛОЧЕНИЯ ТРУБ НА ДЛИННОЙ ОПРАВКЕ | 1970 |

|

SU280417A1 |

| УСТАНОВКА ДЛЯ ДВУХСТОРОННЕЙ СВАРКИ КОЛЬЦЕВЫХ ШВОВВСЕСОЮЗНАЯПДШ1!НО-иш^ШСБНь.ПИОТПКА | 1971 |

|

SU306935A1 |

| УСТРОЙСТВО для ВАКУУМНОЙ КАЛИБРОВКИ ТРУБОК | 1970 |

|

SU278057A1 |

| Устройство для намотки профильныхиздЕлий | 1978 |

|

SU804488A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ ИЗ СТЕКЛОПЛАСТИКА | 1967 |

|

SU199380A1 |

| УСТРОЙСТВО для ИЗГОТОВЛЕНИЯ НАВЕСОК ИЗ ПРОПИТАННЬЛХ НАПОЛНИТЕЛЕЙС-.1, -;--;;'">&" ;;.^Н^'1. 1 | 1972 |

|

SU327995A1 |

| УСТРОЙСТВО для ПОЛУЧЕНИЯ ЦИЛИНДРИЧЕС^; ОБОЛОЧЕК из СТЕКЛОПЛАСТИКОВ | 1965 |

|

SU169238A1 |

7 & $

Даты

1969-01-01—Публикация