1

Основное авт. св. № 325220 выдано на установку для закалки стеклянных изоляторов, содержащую станину, на оси которой расположены роторное колесо, воздухосборник, соединенный с верхними и нижними обдувочными решетками и коллектором, несущим оправки с изделиями. Верхние обдувочные решетки кинематически связаны с копиром и имеют золотниковые приспособления. Позиционное перемещение изделий осуществляется при помощи пневмоцилиндра и кулисы, приводящих в движение вокруг оси станины коллектор, несущий оправки с изделиями, вращающимися непрерывно вокруг собственной оси за счет вращения роторного колеса вокруг оси станины противоположно направлению позиционного перемещения.

Из-за значительных размеров коллектора и переносимой им массы изделий при перемещении кулисы развивается больщой момент инерции, который приводит к проскакиванию коллектора через фиксируемое положение и делает невозможным автоматизацию загрузки и съема изделий с оправок. Развиваемый роторным колесом обратный момент инерции не может обеспечить четкой остановки коллектора и приводит к удару последнего о кулису.

Цель изобретения - обеспечить возможность автоматизации загрузки и съема изделий с оправок.

Достигается цель тем, что на станине установлены рычажный амортизатор, щарнирно закрепленный на кулисе, и фиксатор, в виде подпружиненной собачки.

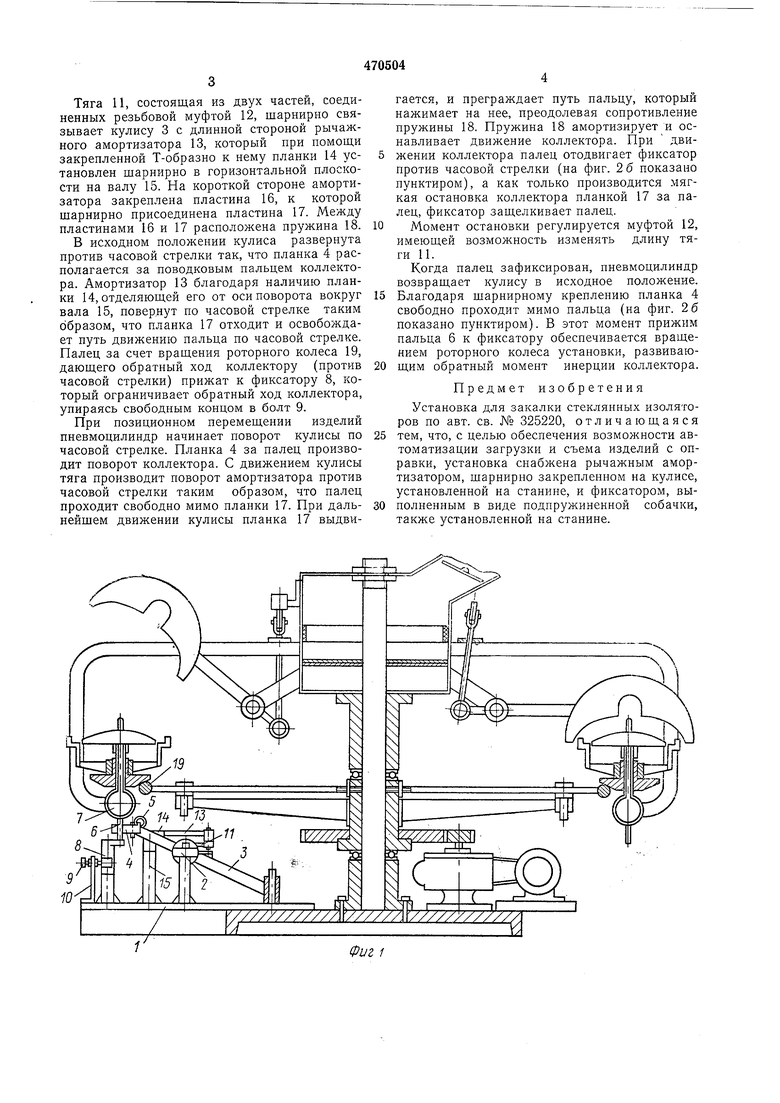

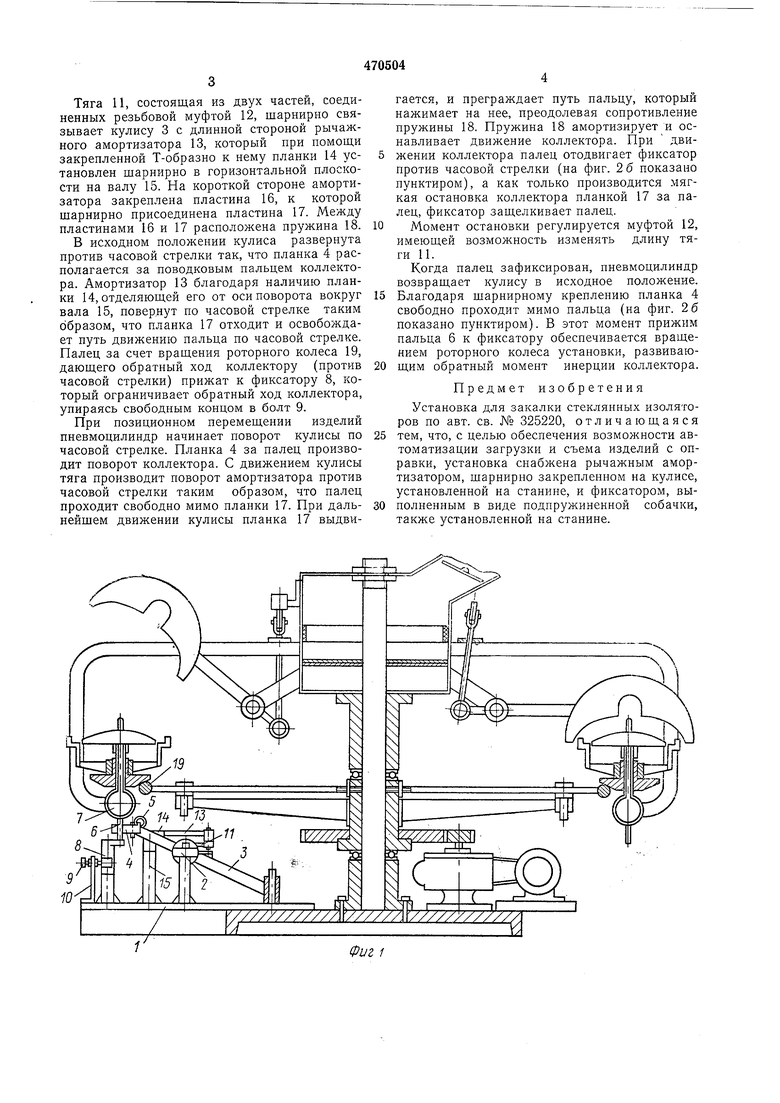

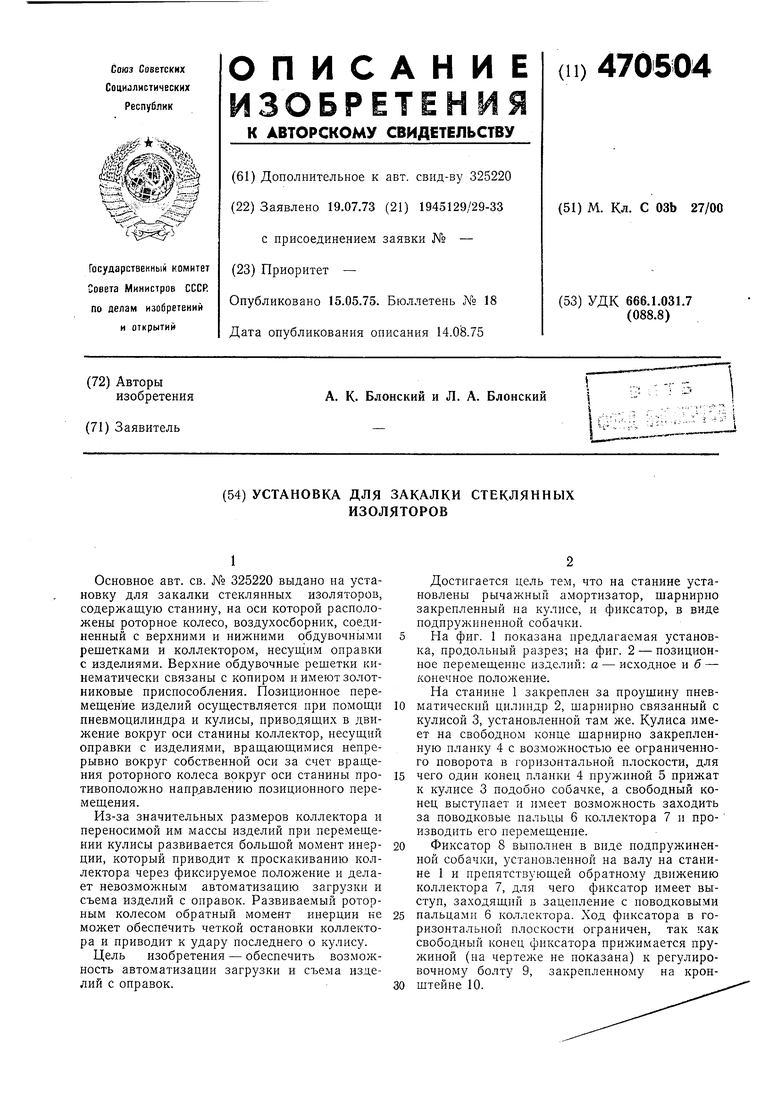

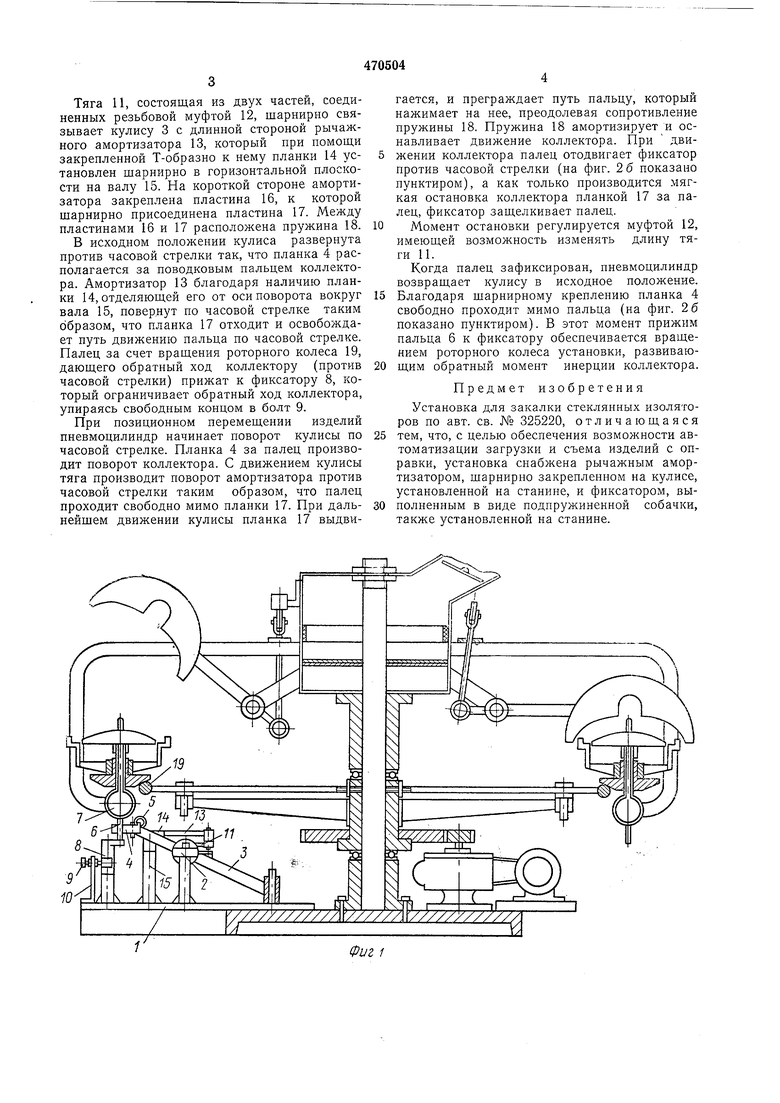

На фиг. 1 показана предлагаемая установка, продольный разрез; на фиг. 2 - позиционное перемещение изделий: а - исходное и б - конечное положение.

На станине 1 закреплен за проущину пневматический цилиндр 2, щарнирно связанный с кулисой 3, установленной там же. Кулиса имеет на свободном конце щарнирно закрепленную планку 4 с возможностью ее ограниченного поворота в горизонтальной плоскости, для

чего один конец планки 4 пружиной 5 прижат к кулисе 3 подобно собачке, а свободный конец выступает и имеет возможность заходить за поводковые пальцы 6 коллектора 7 и производить его перемещение.

Фиксатор 8 выполнен в виде подпружиненной собачки, установленной на валу на станине 1 и препятствующей обратному движению коллектора 7, для чего фиксатор имеет выступ, заходящий в зацепление с поводковыми

пальцами 6 коллектора. Ход фиксатора в горизонтальной плоскости ограничен, так как свободный конец фиксатора прижимается пружиной (на чертеже не показана) к регулировочному болту 9, закрепленному на кронщтейне 10.

Тяга 11, состоящая из двух частей, соединенных резьбовой муфтой 12, шарнирно связывает кулису 3 с длинной стороной рычажного амортизатора 13, который при помощи закрепленной Т-образно к нему планки 14 установлен щарнирно в горизонтальной плоскости на валу 15. На короткой стороне амортизатора закреплена пластина 16, к которой щарнирно присоединена пластина 17. Между пластинами 16 и 17 расположена пружина 18.

В исходном положении кулиса развернута против часовой стрелки так, что планка 4 располагается за поводковым пальцем коллектора. Амортизатор 13 благодаря наличию планки 14, отделяющей его от оси поворота вокруг вала 15, повернут по часовой стрелке таким образом, что планка 17 отходит и освобождает путь движению пальца по часовой стрелке. Палец за счет вращения роторного колеса 19, дающего обратный ход коллектору (против часовой стрелки) прижат к фиксатору 8, который ограничивает обратный ход коллектора, упираясь свободным концом в болт 9.

При позиционном перемещении изделий пневмоцилиндр начинает поворот кулисы по часовой стрелке. Планка 4 за палец производит поворот коллектора. С движением кулисы тяга производит поворот амортизатора против часовой стрелки таким образом, что палец проходит свободно мимо планки 17. При дальнейщем движении кулисы планка 17 выдвигается, и преграждает путь пальцу, который нажимает на нее, преодолевая сопротивление пружины 18. Пружина 18 амортизирует и оснавливает движение коллектора. При движении коллектора палец отодвигает фиксатор против часовой стрелки (на фиг. 2 б показано пунктиром), а как только производится мягкая остановка коллектора планкой 17 за палец, фиксатор защелкивает палец.

Момент остановки регулируется муфтой 12, имеющей возможность изменять длину тяги 11.

Когда палец зафиксирован, пневмоцилиндр возвращает кулису в исходное положение.

Благодаря щарнирному креплению планка 4 свободно проходит мимо пальца (на фиг. 26 показано пунктиром). В этот момент прижим пальца 6 к фиксатору обеспечивается вращением роторного колеса установки, развивающим обратный момент инерции коллектора.

Предмет изобретения

Установка для закалки стеклянных изоляторов по авт. св. № 325220, отличающаяся

тем, что, с целью обеспечения возможности автоматизации загрузки и съема изделий с оправки, установка снабжена рычажным амортизатором, щарнирно закрепленном на кулисе, установленной на станине, и фиксатором, выполненным в виде подпружиненной собачки, также установленной на станине.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЗАКАЛКИ СТЕКЛЯННЫХ ИЗОЛЯТОРОВ | 1972 |

|

SU325220A1 |

| Переставитель стеклоизделий | 1972 |

|

SU490762A1 |

| Привод прерывистого движения роторов упаковочных машин | 1985 |

|

SU1308524A1 |

| Переставитель стеклоизделий | 1979 |

|

SU798058A2 |

| Устройство для ориентированной подачи электрических катушек | 1981 |

|

SU1046857A1 |

| Ручной механизированный инструмент для установки заклепок | 1974 |

|

SU604673A1 |

| РЫЧАЖНЫЙ ПРЕСС ДЛЯ ФОРМОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1993 |

|

RU2085369C1 |

| Переставитель стеклоизделий | 1960 |

|

SU139782A1 |

| Станок для притирки резьбовых колец | 1944 |

|

SU67410A1 |

| Металлорежущий станок | 1977 |

|

SU704756A1 |

Авторы

Даты

1975-05-15—Публикация

1973-07-19—Подача