догреваются и оплавляются, будучи изолированными от окислительной атмосферы. Трубе сообщают осевые вибрации, что в значительной степени способствует увеличению скорости усвоения модификатора и создает условия для лучшей регулировки. Свежие порции добавки находятся в неокислительной среде газообразных продуктов взаимодействия металл - модификатор, что позволяет снизить расход модификаторов.

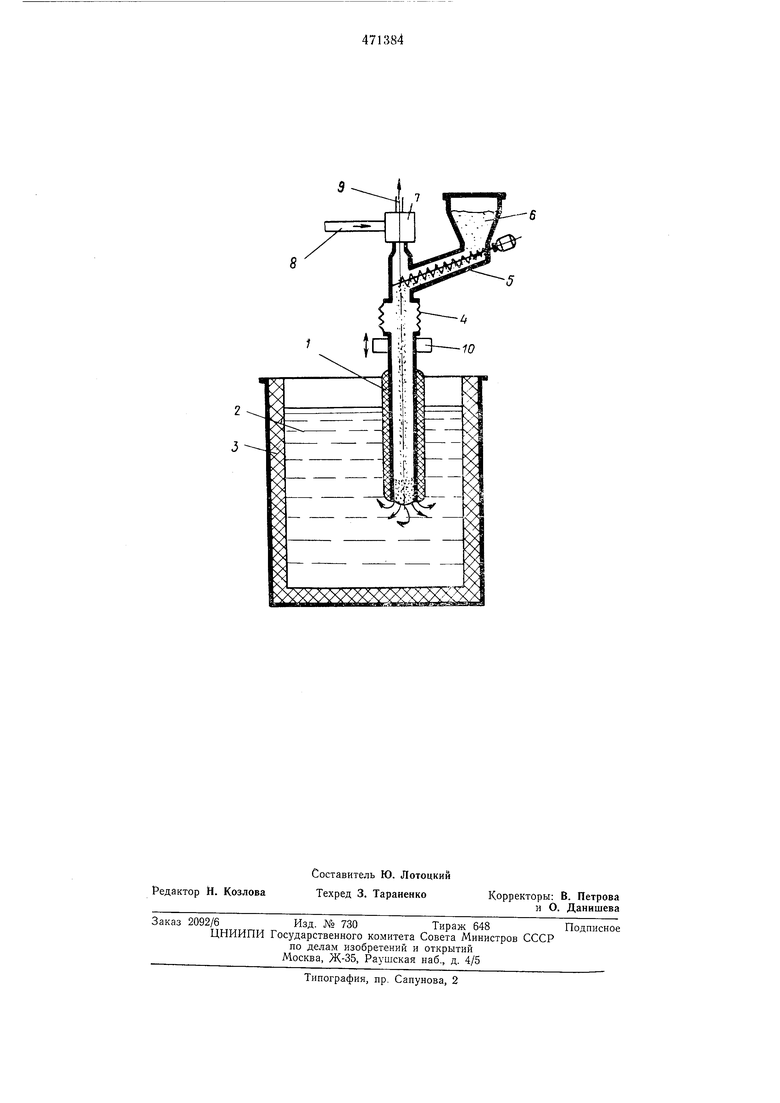

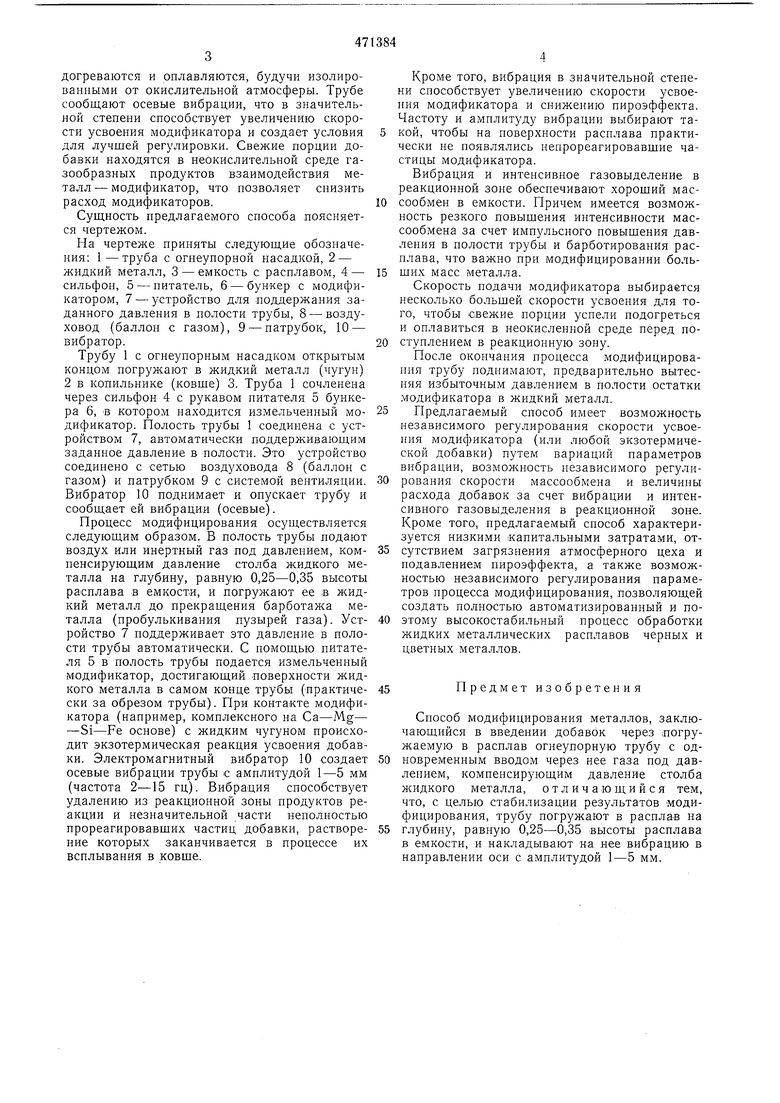

Сущность предлагаемого способа поясняется чертежом.

На чертеже приняты следующие обозначения: 1-труба с огнеупорной насадкой, 2 - жидкий металл, 3 - емкость с расплавом, 4 - сильфон, 5 - питатель, 6 - бункер с модификатором, 7 - устройство для поддержания заданного давления в полости трубы, 8 - воздуховод (баллон с газом), 9 - патрубок, 10 - вибратор.

Трубу 1 с огнеупорным насадком открытым концом погрул ;ают в жидкий металл (чугун) 2 в копильнике (ковще) 3. Труба 1 сочленена через сильфон 4 с рукавом питателя 5 бункера 6, В котором находится измельченный модификатор. Полость трубы 1 соединена с устройством 7, автоматически поддерживающим заданное давление в полости. Это устройство соединено с сетью воздуховода 8 (баллон с газом) и патрубком 9 с системой вентиляции. Вибратор 10 поднимает и опускает трубу и сообщает ей вибрации (осевые).

Процесс модифицирования осуществляется следующим образом. В полость трубы подают воздух или инертный газ под давлением, компенсирующим давление столба жидкого металла на глубину, равную 0,25-0,35 высоты расплава в емкости, и погружают ее в жидкий металл до прекращения барбогажа металла (пробулькивания пузырей газа). Устройство 7 поддерживает это давление в полости трубы автоматически. С помощью питателя 5 в полость трубы подается измельченный модификатор, достигающий -поверхности жидкого металла в самом конце трубы (практически за обрезом трубы). При контакте модификатора (например, комплексного на Са-Mg- -Si-Fe основе) с жидким чугуном происходит экзотермическая реакция усвоения добавки. Электромагнитный вибратор 10 создает осевые вибрации трубы с амплитудой 1-5 мм (частота 2-15 гц). Вибрация способствует удалению из реакционной зоны продуктов реакции и незначительной части неполностью прореагировавщих частиц добавки, растворение которых заканчивается в процессе их всплывания в ковще.

Кроме того, вибрация в значительной степени способствует увеличению скорости усвоения модификатора и снижению пироэффекта. Частоту и амплитуду вибрации выбирают такой, чтобы на поверхности расплава практически не появлялись непрореагировавшие частицы модификатора.

Вибрация и интенсивное газовыделение в реакционной зоне обеспечивают хороший массообмен в емкости. Причем имеется возможность резкого повышения интенсивности массообмена за счет импульсного повышения давления в полости трубы и барботирования расплава, что важно при модифицировании больщих масс металла.

Скорость подачи модификатора выбирается несколько большей скорости усвоения для того, чтобы свежие порции успели подогреться и оплавиться в неокисленной среде перед поступлением в реакционную зону.

После окончания процесса модифицирования трубу поднимают, предварительно вытесняя избыточным давлением в полости остатки модификатора в жидкий металл.

Предлагаемый способ имеет возможность независимого регулирования скорости усвоения модификатора (или любой экзотермической добавки) путем вариаций параметров вибрации, возможность независимого регулирования скорости массообмена и величины расхода добавок за счет вибрации и интенсивного газовыделения в реакционной зоне. Кроме того, предлагаемый способ характеризуется низкими капитальными затратами, отсутствием загрязнения атмосферного цеха и подавлением пироэффекта, а также возможностью независимого регулирования параметров процесса модифицирования, позволяющей создать полностью автоматизированный и поэтому высокостабильный процесс обработки жидких металлических расплавов черных и цветных металлов.

Предмет изобретения

Способ модифицирования металлов, заключающийся в введении добавок через погружаемую в расплав огнеупорную трубу с одновременным вводом через нее газа под давлением, компенсирующим давление столба жидкого металла, отличающийся тем, что, с целью стабилизации результатов модифицирования, трубу погружают в расплав на глубину, равную 0,25-0,35 высоты расплава в емкости, и накладывают на нее вибрацию в направлении оси с амплитудой 1-5 мм.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для пульсационной обработки расплава | 1990 |

|

SU1764782A1 |

| Устройство для модифицирования жидкого металла | 1982 |

|

SU1069944A1 |

| Способ легирования чугуна азотом | 1990 |

|

SU1786088A1 |

| Вихревой смеситель | 1978 |

|

SU779392A1 |

| Способ легирования отливок | 2015 |

|

RU2630990C2 |

| Устройство для модифицирования | 1986 |

|

SU1382857A1 |

| Ковш для модифицирования и разливки чугуна | 1987 |

|

SU1532199A1 |

| Устройство для обработки металла | 1990 |

|

SU1747499A1 |

| УСТРОЙСТВО ДЛЯ МОДИФИЦИРОВАНИЯ МЕТАЛЛА | 2000 |

|

RU2164535C1 |

| Способ подготовки модификатора для обработки жидкого металла | 1980 |

|

SU981375A1 |

Авторы

Даты

1975-05-25—Публикация

1973-05-22—Подача