g Изобретение относится к черной металлургии и может применяться в чугунолитейных цехах машиностроительных заводов.

Известен способ модифицирования и легирования чугуна азотом, при котором азотсодержащие вещества вводят с дутьевым воздухом в плавильную печь.

Недостатком этого способа являются потери азотосодержащих веществ за счет окисления дутьевым воздухом.

Известен также способ легирования чугуна азотом путем ввода в расплав пористого огнеупора, пропитанного карбамидом (мочевиной).

Недостатком этого способа является то, что он мало пригоден для непрерывной обработки больших количеств чугуна в условиях массового производства. Кроме того, он связан со значительным расходом огнеупорного кирпича.

Наиболее близким техническим решением к изобретению является способ, при котором азотосодержащее вещество (карбамид) вводят в чугун путем вдувания через огнеупорную трубку, погруженную в металл. Недостатком этого, а также и других известных способов легирования чугуна азотом с применением твердого карбамида является то, что твердый карбамид входит в непосредственный контакте раплавленным чугуном. Так как температура расплавленного чугуна (1400-1450° С) значительно выше температуры интенсивного газовыделения при термическом разложении карбамида (150-200°С), процесс взаимодействия приобретает взрывной характер. В результате значительная часть продуктов неполного разложения карбамида выносится на поверхность металла и не участвует в процессе насыщения чугуна азотом, а разложившаяся часть карбамида не успевает полностью ус- воится металлом из-за кратковременности процесса обработки. Все это приводит к повышенному расходу карбамида и недостаточной стабильности процесса обработки чугуна.

(/)

С

vj 00

IO О 00 00

Цель изобретения - снижение расхода реагента и обеспечение стабильности протекания процесса усвоения.

Поставленная цель достигается тем, что карбамид предварительно нагревают без доступа воздуха до 600-850°С.

Выбор заданного режима нагрева объясняется следующими особенностями термического превращения карбамида: при нагреве без доступа воздуха до 120°С кар- бамид расплавляется и из него начинает выделяться аммиак, причем с дальнейшим повышением нагрева до 200°С интенсивность газовыделения резко возрастает. По окончании выделения аммиака образуется твердый остаток, который при 600°С также переходит в газообразное состояние, но уже достаточно спокойно. Конечными продуктами термического разложения карбамида при 600-850°С является азот, водород и окись углерода.

Нагрев карбамида свыше 850°С приводит к ускорению реакции его термического разложения, в результате чего ухудшается усвоение карбамида и .увеличивается его расход, а также нарушается стабильность процесса обработки чугуна.

При нагреве с доступом воздуха карбамид воспламеняется и полностью сгорает ужепри400°С.

В известных способах легирования чугуна азотом не применяется предварительный нагрев карбамида. Таким образом, заявляемое техническое решение удовлетворяет критерию новизна.

Применение предварительного нагрева карбамида до температуры более низкой, чем температура обрабатываемого чугуна, позволяет значительно замедлить процесс термического разложения. При этом улуч- шается усвоение в чугуне образующихся газообразных продуктов, ликвидируются потери карбамида, имеющие место в известных способах, т.е. при непосредственном контакте карбамида с жидким чугуном. Про- цесс обработки расплава становится спокойным, регулируемым и протекает стабильно при значительно меньшем барботаже и отсутствии пироэффекта. Это позволяет сделать вывод о соответствии предложенного спосо- ба легирования чугуна азотом критерию существенные отличия.

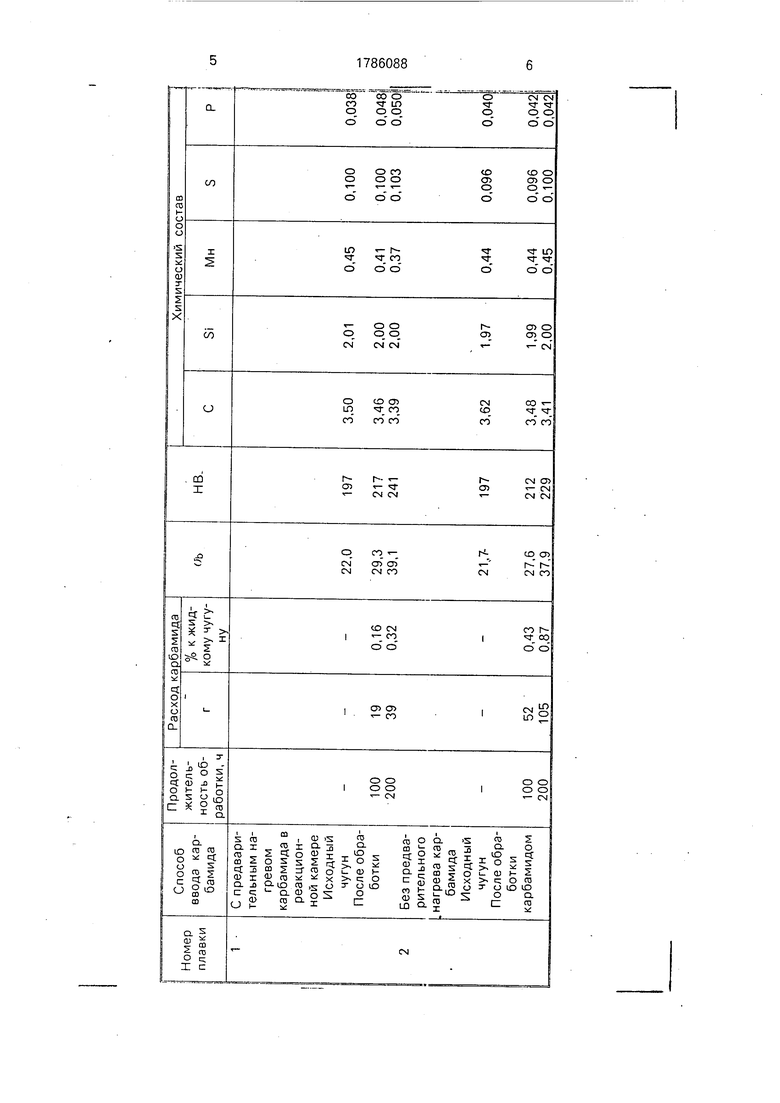

Пример. Чугун выплавляли в индукционной печи емкостью 30 кг и перегревали

до 1360°С по оптическому пирометру без поправки. Состав шихты: 69,5% литейного чугуна марки ЛЗ, 22% предельного чугуна марки ПВКЗ, 8% стали, 0,25% ферромарганца и 0,25% серного колчедана. Модификатор - 0,4% ферросилиция ФС75.

Карбамид в виде брикетов массой 1,3 г вводился в расплав с помощью устройства, состоящего из дозатора брикетов, герметичной реакционной камеры и соединенной с ней керамической трубки, погруженной в расплав. Реакционная камера нагревалась за счет излучения от поверхности расплава чугуна, находящегося в печи, до 600-700°С.

Для сравнения производилась также плавка чугуна с применением того же устройства, но с отключенной реакционной камерой. В этом случае брикеты карбамида предварительно не нагревались, а попадали из дозатора прямо в погруженную в расплав чугуна керамическую трубку.

В обеих плавках брикеты карбамида подавались в устройство с частотой, необходимой для поддержания непрерывного барботажа расплавленного металла.

В ходе экспериментальных плавок заливались образцы для механических испытанийф 30x300, зафиксировалась продолжительность обработки и расход карбамида. Отбор металла для заливки образцов производился перед обработкой расплава карбамидом и через 100 и 200 с. после начала этой обработки.

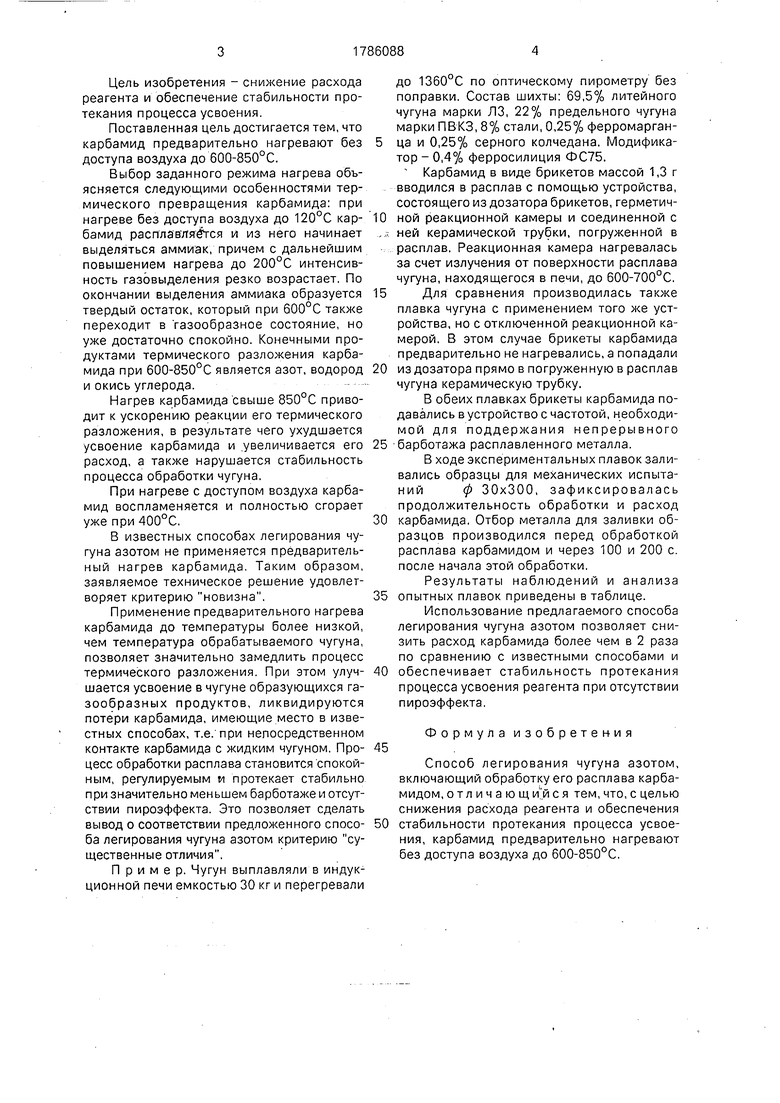

Результаты наблюдений и анализа опытных плавок приведены в таблице.

Использование предлагаемого способа легирования чугуна азотом позволяет снизить расход карбамида более чем в 2 раза по сравнению с известными способами и обеспечивает стабильность протекания процесса усвоения реагента при отсутствии пироэффекта.

Формула изобретения

Способ легирования чугуна азотом, включающий обработку его расплава карбамидом, отл и ч а ю щи йся тем, что, с целью снижения расхода реагента и обеспечения стабильности протекания процесса усвоения, карба мид предварительно нагревают без доступа воздуха до 600-850°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ РАСПЛАВА ЧУГУНА | 2011 |

|

RU2458995C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2003 |

|

RU2233339C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТИРОВАННЫХ ФЕРРОСПЛАВОВ И ЛИГАТУР | 2006 |

|

RU2331691C2 |

| АЗОТСОДЕРЖАЩАЯ ЛИГАТУРА, ПОЛУЧЕННАЯ МЕТОДОМ САМОРАСПРОСТРАНЯЮЩЕГОСЯ ВЫСОКОТЕМПЕРАТУРНОГО СИНТЕЗА | 2008 |

|

RU2370562C1 |

| Способ получения высокопрочного чугуна | 1985 |

|

SU1296589A1 |

| Способ получения чугуна с шаровидным графитом | 1982 |

|

SU1270173A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЗОТСОДЕРЖАЩЕЙ ЛИГАТУРЫ | 2015 |

|

RU2583980C2 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2009 |

|

RU2422546C2 |

| Материал "магтит" для обработки железоуглеродистых расплавов | 1980 |

|

SU885282A1 |

| Способ получения чугуна с шаровидным графитом | 1987 |

|

SU1534059A1 |

Использование: получение высокочастотных чугунных отливок. Сущность изобретения: карбамид перед подачей в расплав чугуна нагревают без доступа воздуха до 600-850°С. Предлагаемый способ позволяет снизить расход реагента более чем в два раза и улучшить условия труда рабочих-литейщиков за счет обеспечения более плавного усвоения реагента и отсутствия пироэффекта. 1 табл.

| СПОСОБ МОДИФИЦИРОВАНИЯ И ЛЕГИРОВАНИЯ ЧУГУНА АЗОТОМ | 0 |

|

SU318627A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Литейные сплавы: Сборник | |||

| Киев, ИПЛ АН УССР, 1973, с | |||

| Способ образования коричневых окрасок на волокне из кашу кубической и подобных производных кашевого ряда | 1922 |

|

SU32A1 |

| Справочник по чугунному литью | |||

| Изд | |||

| Переносная печь для варки пищи и отопления в окопах, походных помещениях и т.п. | 1921 |

|

SU3A1 |

| Н.Г.Гиршо- вича | |||

| Л.: Машиностроение, 1973, с | |||

| Железнодорожный снегоочиститель | 1920 |

|

SU264A1 |

Авторы

Даты

1993-01-07—Публикация

1990-10-29—Подача