(54) СПОСОБ ПОДГОТОВКИ МОДИФИКАТОРА ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА

Изобретение относится к литейному производству и может быть использовань. дпя подготовки модификатора для модйфицирования металла при получении отливок из высокопрочного чугуна с шаровидным графитом в мелкосерийном или массовом производстве.

Известен способ подготовки модификатора Дця обработки жидкого металла, в процессе осуществления которого модифицирующая присадка помещается в ковш и закрывается поплавковой диафрагмой. Диафрагма имеет полость, которую заполняют разливаемым металлом до начала заполнения ковша fl.

Недостатком данного способа является незначительная усвояемость модификатора, так как поплавковая диафрагма плохо предохраняет модифицирующую присадку от всплытия, не устраняется пироэффёкт, процесс подготовки поплавковых диафрагм трудоемок.

Наиболее близким к изобретению по технической сущности и достигаемому эф -

фекту является способ подготовки модификатора для обработки металла, В и1юча1о щий брикетирование железа и модифицирующей присадки. Брикетирование проводится на спецпапьном оборудовании. ПороШ кообразная смесь железа и NrarHust yiuioTняется в процессе в виде пластинок, которые затем собирают в пакет, Даное пакет используется как модпфикато;. ДЧЯ обработки жидкого металла { 2 .

10

Однако известный способ характеризуется недостаточно высокой степенью усвоения модификатора чугунов и наличием пироэффекта.

Целью изобретения является увелчче ние степени усвоения модификатора.

Поставленная цель достигается тем, что согласно способу подготовки модификатора для обработки жидкого металла, включающему брикетирование размельчен20ной модифицирующей добаъки с металлом, в ковше после разливки оставляют расплав металла в количестве 4-5% от металлоемкости ковша с температурой 12001300 С, на который засыпают модифииирук шую добавку, а брикетирование ведут в 1Йёчение 1-2 мин.

Подготовка модификатора для обработки жидкого металла производится следуюшим образом.

В оставшийся после разливки в ковше металла (температура 1200-1300 0 .засыпается расчетоое количество размельченной модифицирующей добавки, представ ляюшей собой лигатуру типа ЖКМК-6, ЖКМК-4р и др. Количество металла в ковше составляет 4-5% от металлоемкости ковша. Затем производится брикетирование.

Брикетирование происходит следующим образом.

. На зеркало тонкого слоя жидкогометалла, составшегося в ковше, с помошью дозатора подается лигатура, которая полностью покрывает зеркало металла, затем в течение 1-2 мин производится уплотнение, т.е. вдавливание лигатуры в жидкий металл трамбовкой, представляющей собой металлический груз,, подвешенный на канате, и футерованный огнеупорной глиной, опускающийся в ковш и поднимающийся из ковша на подвесных роликах с помощью противовеса. На дне ковша образуется плотный брикетj прихваченный к дну ковша. Ковш подводится к желобу вагранки и заливается жидким металлом. Модифицирование протекает спокойно, пироэффект незначительный.

Пример. После разливки жидкого металла (с температурой 1380. С) из f ковша, емкостью 2ОО кг, на дне ковша оставляют металл в количестве 8-1О кг.

с температурой . В него добавляют 5 кг (расчетное количество) размельченного модификатора ЖКМК-4р. Затем в ковш на лигатуру опускают с помощью противовеса трамбовку (металлический груз, футерованный огнеупорной глиной), которая уплотняет, т.е. вдавливает лигатуру в охлаждающийся металл. Процесс уплотнения продолжается 2 мин. В результате на дне ковша образовывается брикет в виде плоского слоя.

Трамбовку поднимают и удаляют из ковша с помошью противовеса.

Ковш с прикрепленным ко дну брике том подводят под желоб печи и наполняют его жидким металлом, происходит модифицирование. За счет прилипания ко дну и стенкам ковша брикета не всплывает и процесс модифицирования с подготовленным таким образом модификатором протекает спокойно и без значительного пироэффекта.

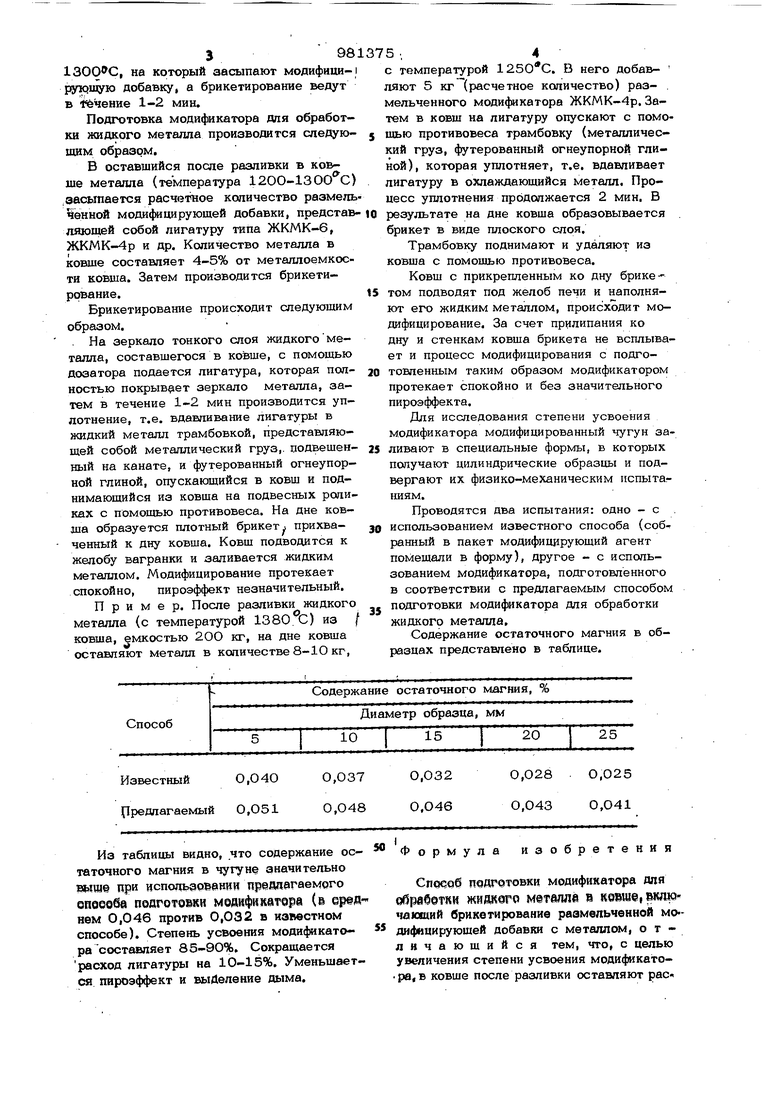

Для исследования степени усвоения модификатора модифицированный чугун заливают в специальные формы, в которых получают цилиндрические образцы и подвергают их физико-механическим испытаг ниям.

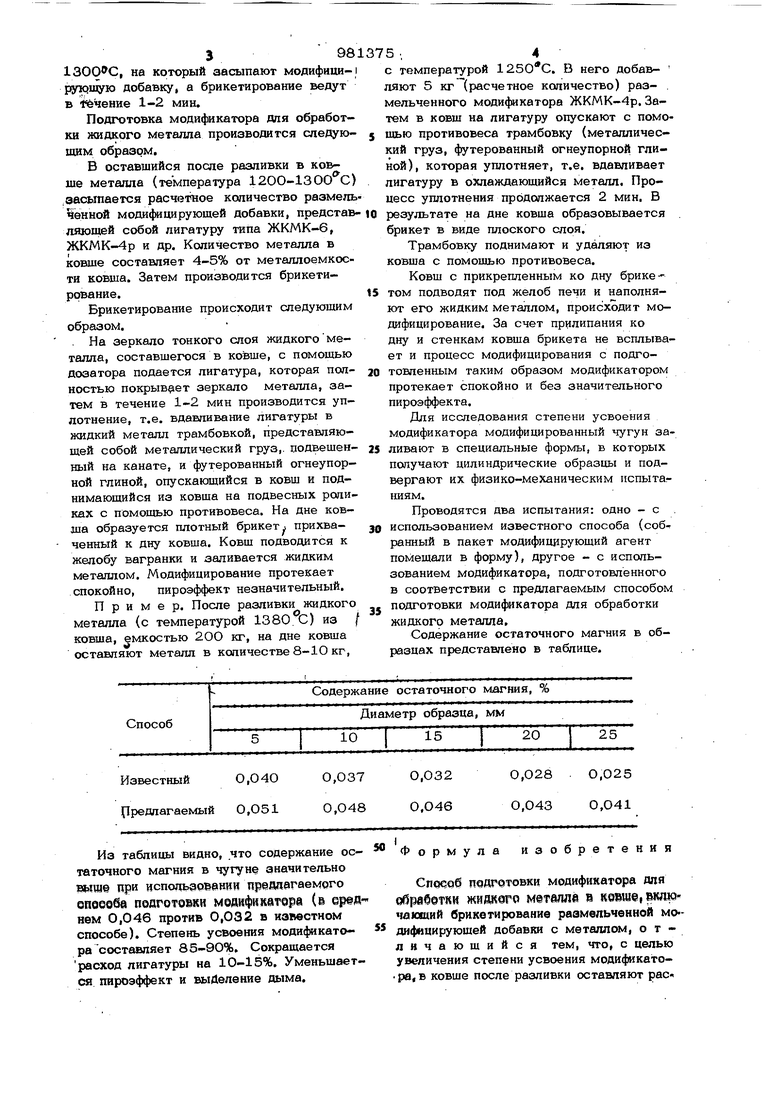

Проводятся два испытания: одно - с использованием известного способа (соб ранный в пакет модифицирующий агент помешали в форму), другое - с использованием модификатора, подготовленного в соответствии с предлагаемым способом подготовки моди4икатора для обработки жидкого металла.

Содержание остаточного магния в образцах представлено в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения чугуна с шаровидным графитом | 1983 |

|

SU1089136A1 |

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU985053A1 |

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU986931A1 |

| Способ производства высокопрочного чугуна | 1989 |

|

SU1705352A1 |

| Способ получения чугуна с вермикулярным графитом | 1990 |

|

SU1715856A1 |

| Способ получения отливок из высокопрочного чугуна | 1980 |

|

SU900973A1 |

| Способ получения высокопрочногочугуНА | 1979 |

|

SU798180A1 |

| Брикет для модифицирования чугуна | 1987 |

|

SU1491900A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2009 |

|

RU2422546C2 |

| Брикет для модифицирования чугуна | 1983 |

|

SU1109442A1 |

Из таблицы видно, что содержание остаточного магния в чугуне значительно выше при испольаошанин предяагаемого QR06o6e подготовки модификвторв (i нем 0,046 против 0,032 в иапестном способе). Степень усвоения модификатора составляет 85-90%. Сокращается расход лигатуры на 10-15%. Уменьшается пироэффект и выделение дыма.

Формула изобретения

Споееб подготовки модификатора для обработки жиакого металле в ковше, вшшчаиший брикетирование размельченной мо дифицирующей добавки с металлом, отличающийся тем, что, с целью увеличения степени усвоения модификатора, в ковше после разливки оставляют рас«

.5 9813754

плав металла в количестве 4-5%Источники информации,

от металлоемкости ковша с темпе- принятые во внимание при экспертизе

ратурой 12ОО-13ОО С на который за-1. Авторское свидетельство СССР

сыпают модифицирующую аобавку, аN, 471388, вд. С 21 С 1/1О, 1975;

брикетирование вепут в течение 2. Патент СССР № 578902,

1-2 мин.кп. С 21 С 1/ОО, отубяик. 1977.

Авторы

Даты

1982-12-15—Публикация

1980-11-20—Подача