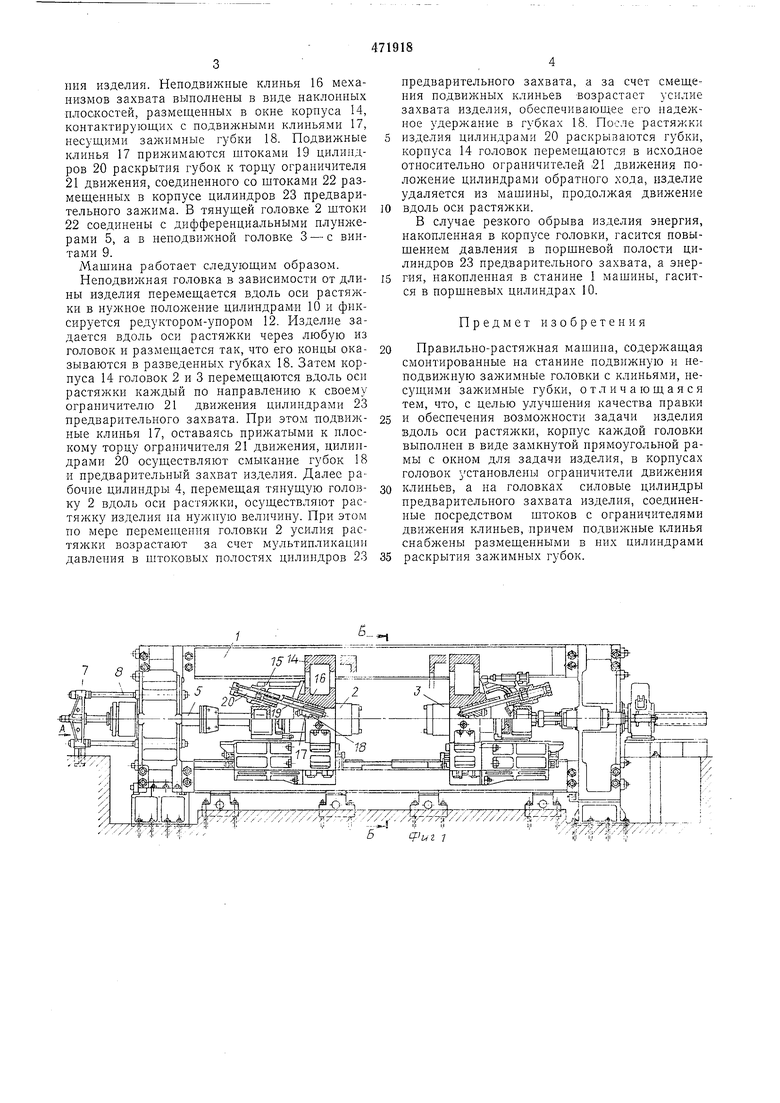

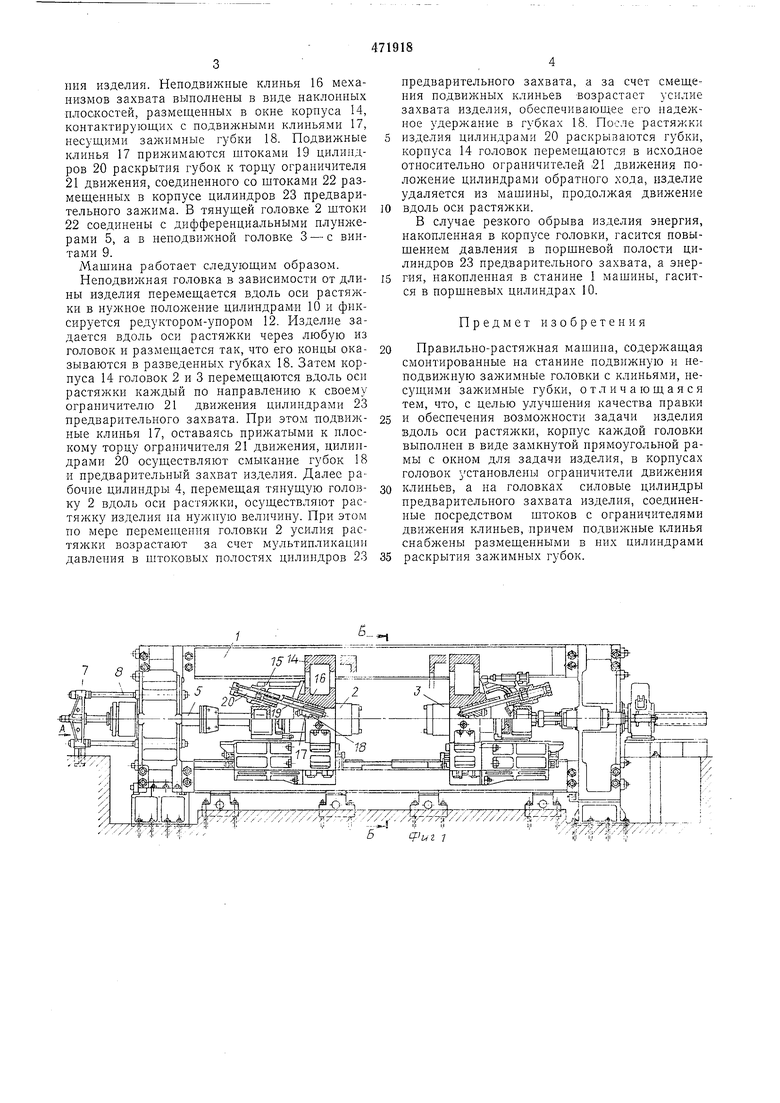

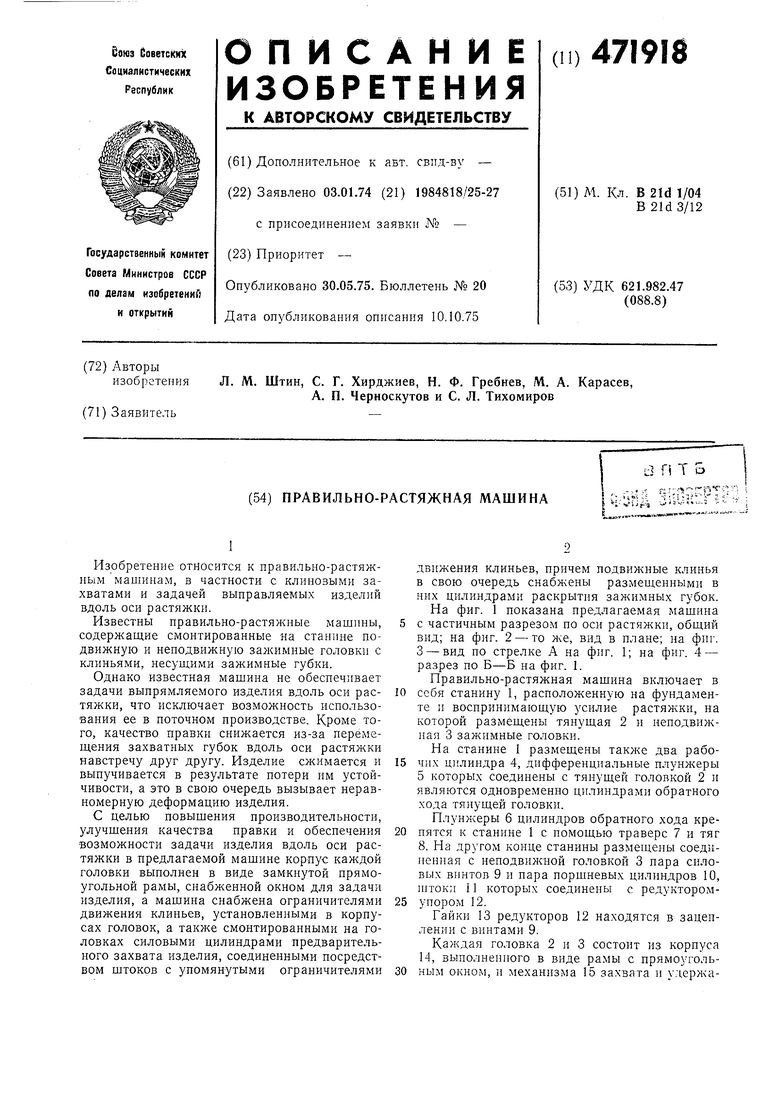

ння изделия. Неподвижные клинья 16 механизмов захвата выполнены в виде наклонных плоскостей, размещенных в окне корнуса 14, контактирующих с подвижными клиньями 17, несущими зажимные губки 18. Подвижные клинья 17 прижимаются щтокамн 19 цилиндров 20 раскрытия губок к торцу ограничителя

21движения, соединенного со штоками 22 размещенных в корпусе цилиндров 23 предварительного зажима. В тянущей головке 2 щтоки

22соединены с дифференциальными плунжерами 5, а в неподвижной головке 3 - с винтами 9.

Машина работает следующим образом.

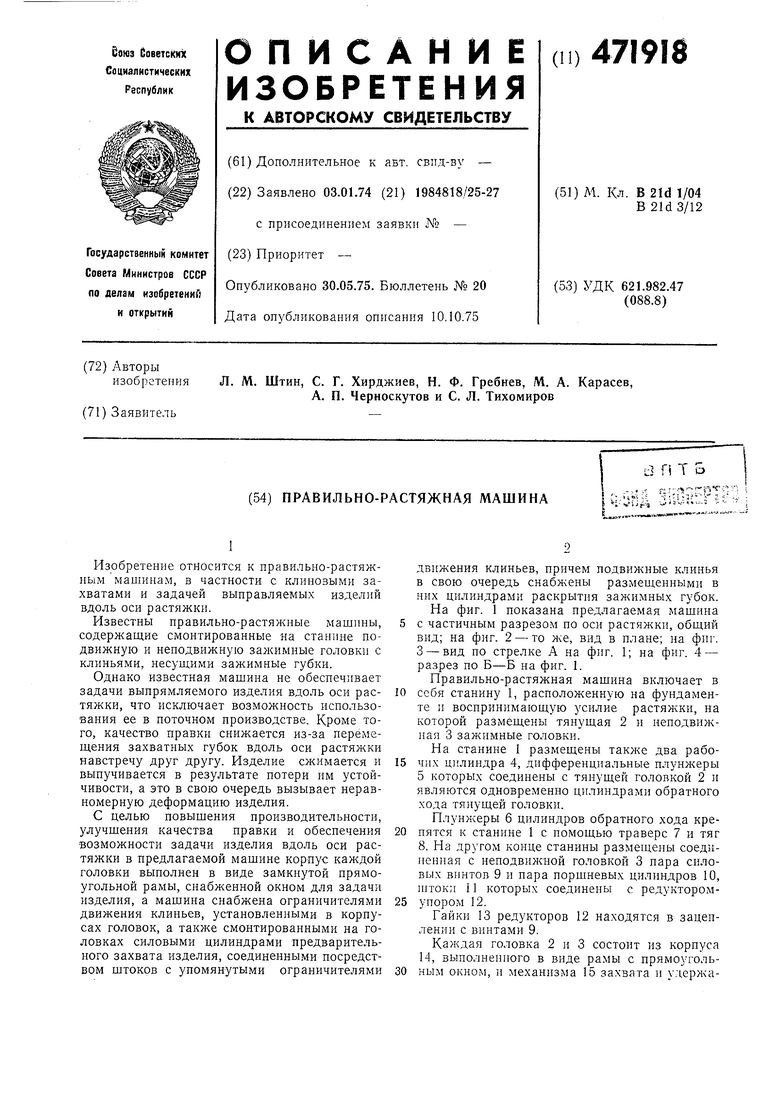

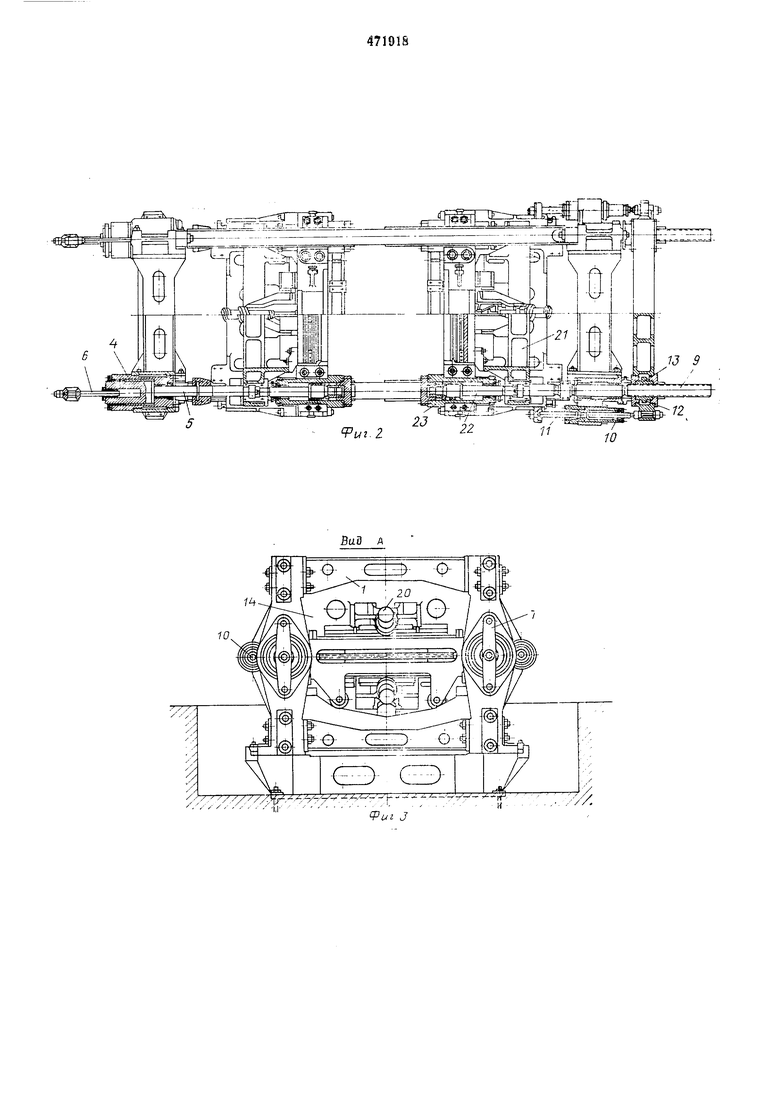

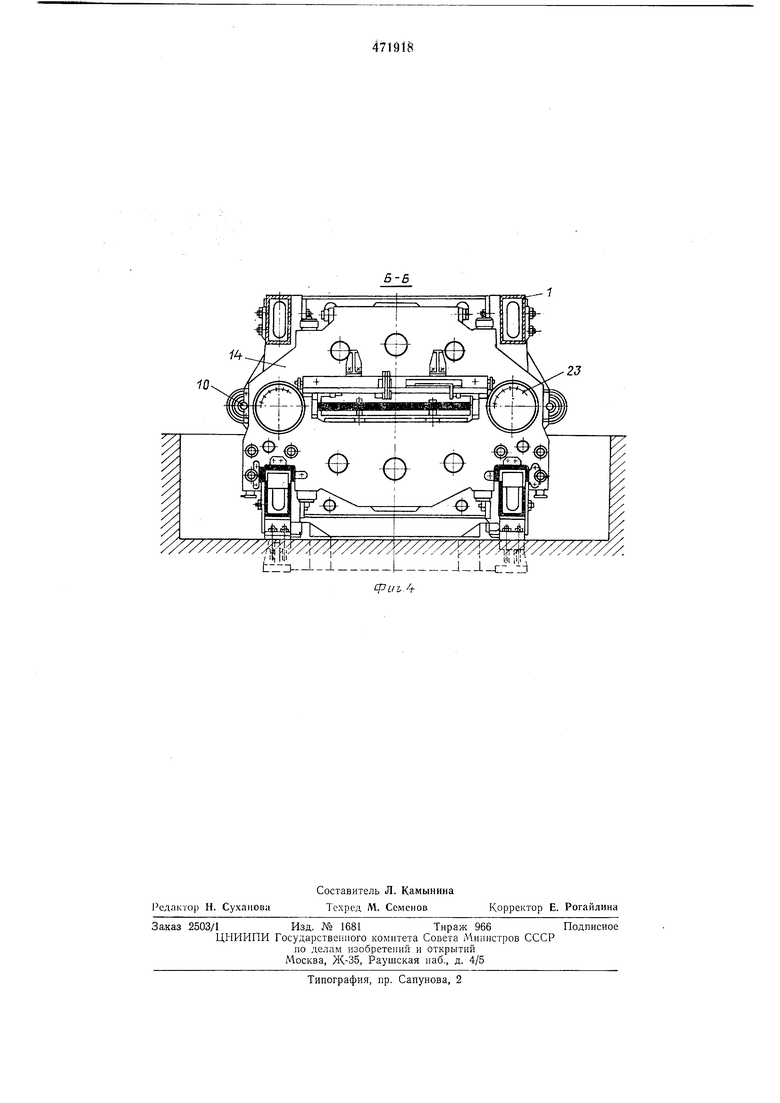

Неподвижная головка в зависимости от длины изделия перемещается вдоль оси растяжки в нужное положение цилиндрами 10 и фиксируется редуктором-упором 12. Изделие задается вдоль оси растяжки через любую из головок и размещается так, что его концы оказываются в разведенных губках 18. Затем корпуса 14 головок 2 и 3 перемещаются вдоль оси растяжки каждый по направлению к своему ограничителю 21 движения цилиндрами 23 предварительного захвата. При этом подвижные клинья 17, оставаясь прижатыми к плоскому торцу ограничителя 21 движения, цилиндрами 20 осуществляют смыкание губок 18 и предварительный захват изделия. Далее рабочие цилиндры 4, перемещая тянущую головку 2 вдоль оси растяжки, осуществляют растяжку изделия на нужную величину. При этом по мере перемеидения головки 2 усилия растяжки возрастают за счет мультипликации давления в штоковых полостях цилиндров 23

предварительного захвата, а за счет смещения подвижных клиньев возрастает усилие захвата изделия, обеспечивающее его надежное удержание в губках 18. После растяжки

изделия цилиндрами 20 раскрываются губки, корнуса 14 головок перемещаются в исходное относительно ограничителей 21 движения положение цилиндрами обратного хода, изделие удаляется из машины, продолжая движение

вдоль оси растяжки.

В случае резкого обрыва изделия энергия, накопленная в корпусе головки, гасится повышением давления в порщневой полости цилиндров 23 предварительного захвата, а энергия, накопленная в станине 1 машины, гасится в поршневых цилиндрах 10.

Предмет изобретения

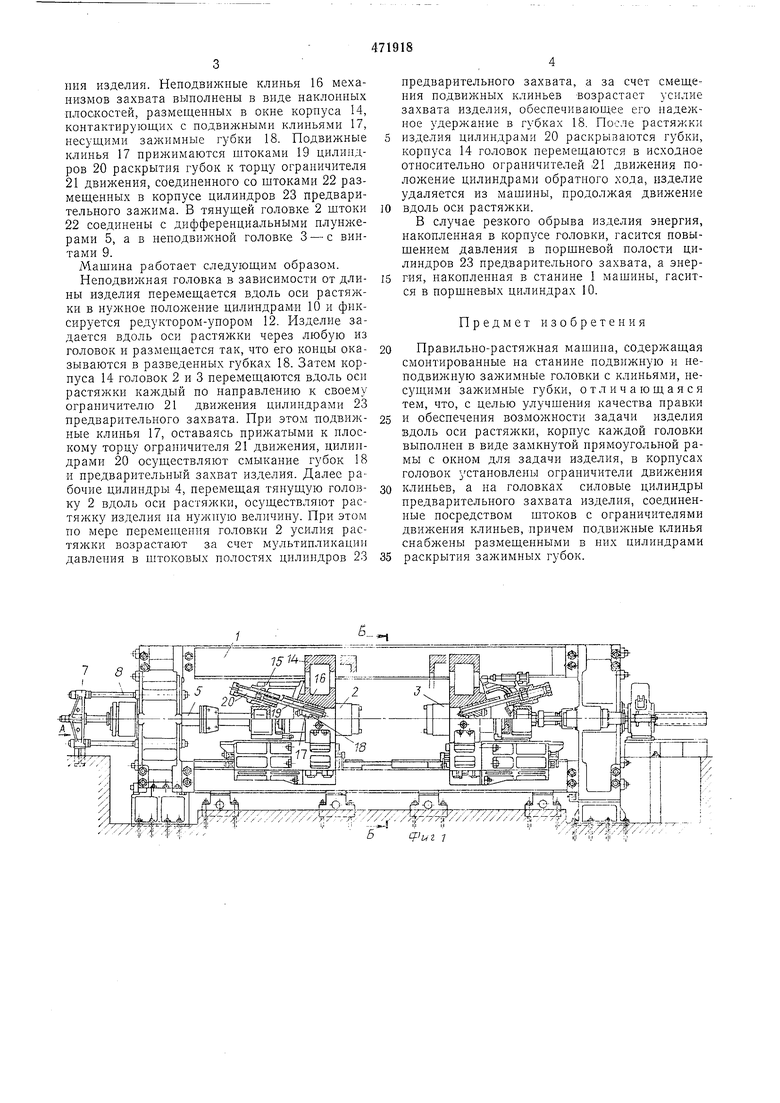

Правильно-растяжная машииа, содержащая смонтированные на станине подвижную и неподвижную зажимные головки с клиньями, несущими зажимные губки, отличающаяся тем, что, с целью улучшения качества правки

и обеспечения возможности задачи изделия вдоль оси растяжки, корпус каждой головки выполнеп в виде замкнутой прямоугольной рамы с окном для задачи изделия, в корпусах головок установлены ограничители движения

клиньев, а на головках силовые цилиндры предварительного захвата изделия, соединенные посредством штоков с ограничителями движения клиньев, причем подвижные клинья снабжены размещенными в них цилиндрами

раскрытия зажимных губок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Гидровлическая правильно-растяжная машина | 1974 |

|

SU519245A1 |

| Машина для формовки головок труб в холодном состоянии | 1977 |

|

SU663468A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ НАТЯЖЕНИЯ ПРИ ПРЕССОВАНИИ МЕТАЛЛОВ | 2005 |

|

RU2278758C1 |

| Правильно-растяжная машина | 1975 |

|

SU566657A1 |

| Правильно-растяжная машина | 1979 |

|

SU845951A1 |

| Способ изготовления теплообменников и стан для его осуществления. Устройство для передачи длинномерных изделий на обработку. Трубогибочная машина | 1981 |

|

SU1011322A1 |

| Станок для растяжки и формовки обмоток электрических машин из лодочки в секцию | 1989 |

|

SU1737637A1 |

| УСТРОЙСТВО ДЛЯ ИЗВЛЕЧЕНИЯ ОБЪЕКТОВ ИЗ КАНАЛОВ | 2008 |

|

RU2407632C2 |

| Устройство для раскатки деталей типа дисков | 1968 |

|

SU272944A1 |

| Полуавтоматический станок для совместной обработки грифа и корпуса музыкальных инструментов | 1986 |

|

SU1339016A1 |

Авторы

Даты

1975-05-30—Публикация

1974-01-03—Подача