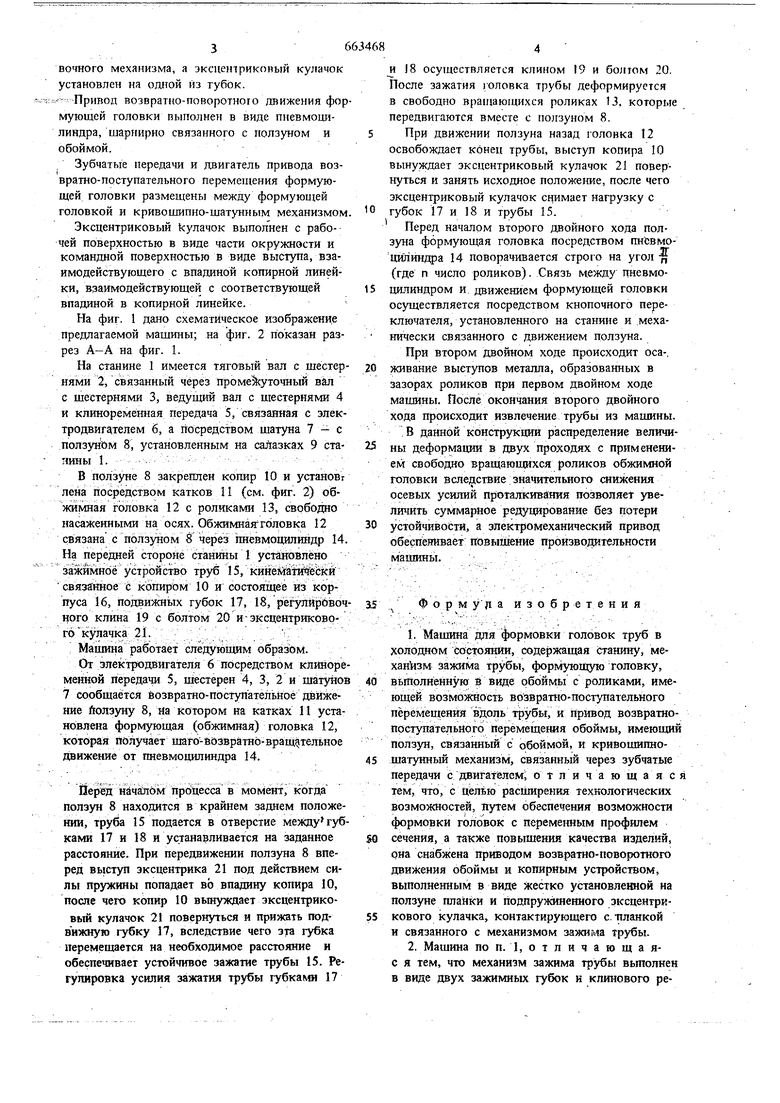

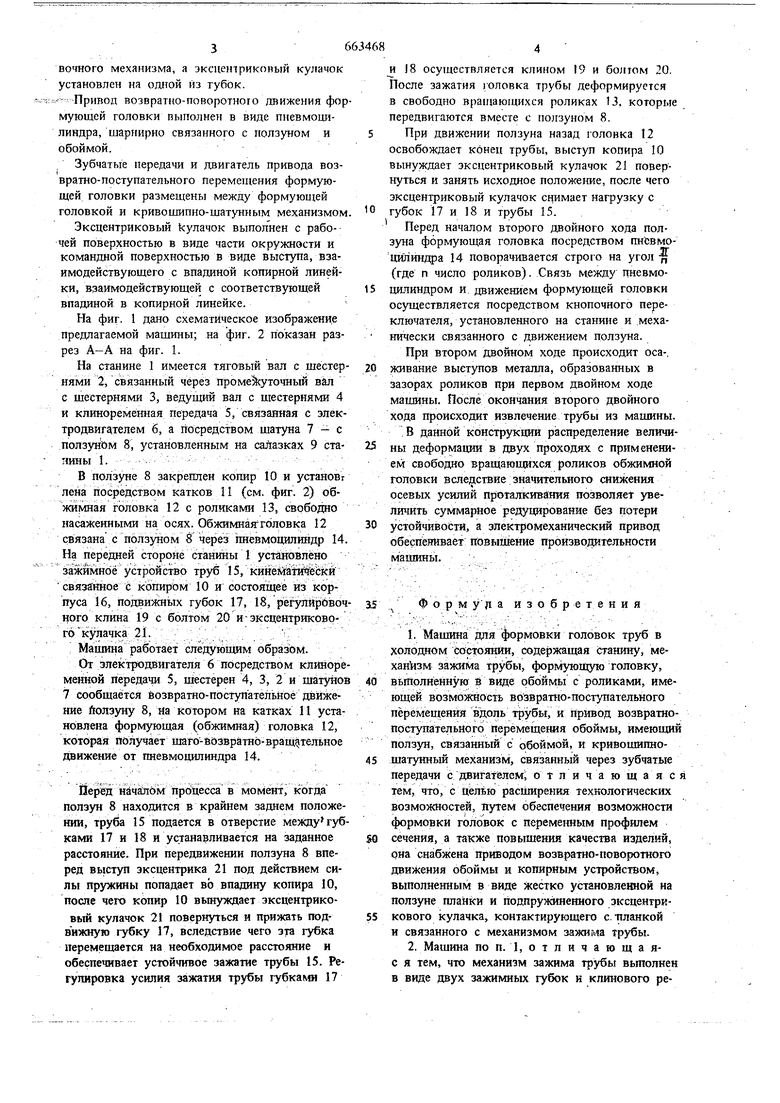

(54) МАШИНА ДЛЯ ФОРМ ,1 Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении труб, в частности при формовке преимущественно профилированных головок труб. Известна машина для формовки головок труб в холодном состоянии, содержащая неподвижную станину, установленную в ней формующую головку в виде жесткого фильера, гидроцилиндр; служащий для заталкивания трубы в фильер, механизм извлечения трубы из фильера, состоящий из пуансона, приводимого в движение пнёвмо- цилиндром, и механизм зажима трубы 1. Указанная машнна вследствии возникновения значительных осевых усилий проталкивания, обусловленных бояьигами силами трения скольжения между трубой и фильером, не обеспечивает устойчивости участка трубы, находящегося между зажимами механизма проталкивания н инструментом ред шрования. Наиболее близким к изобретению по технической сущности является мапшна для формовки головок труб в холодном состоянии, (Х)держащая станнну, механизм зажима н подачн труб, формующую головку, выполненную в виде обойИ ГОЛОВОК ТРУБ В ХОЛОДНОМ ТОЯНИИ M6I с роликами, имеющей возможность возвратно-поступательного перемещения вдоль трубы, и привод возвратно-поступательного перемещения обоймы, имеющий ползун, связанный с обоймой, и кривощнпйо-щатунный механизм, связанный через зубчатые передачи с двигателем 2. Известный стан обеспечивает возможность прокАки труб по всей длине; однако, он не позволяет прокатывать головки труб, имеющие переменный профиль поперечного сечения. Для расщирения технологических возможностей путем обеспечения возможности формовки головок с переменным профилем сечений, а также повышення качества изделий, предлагаемая машнна снабжена приводом возвратно-поворотного движения обоймы н копирным устройством, выполненным в виде жестко установленной на ползуне планкн н подпружиненного зксцентрнкового кулачка, контактнрующего с планкой н связанного с механизмом зажима трубы. Механизм зажима трубы выполнен в виде двух зажимных губок н клинового регулировечного механизма, а эксцещрикоиьгй кулачок установлен на одной нз губок. -Привод возвратно-поворотного движения фор мующей головки вынолнен в виде пневмош линдра, шарнирно связанного с ползуном и обоймой. Зубчатые передачи и двигатель привода возвратно-поступательного перемещения формующей головки размещены между формуюи1ей головкой и кривощипно-шатунным механизмом Эксцентриковый kyлaчoк выполнен с рабочей поверхностью в виде части окружности и командной поверхностью в виде выступа, взаимодействующего с впадиной копирной линейки, взаимодействующей с соответствующей впадиной в копирной линейке. На фиг. 1 дано схематическое изображение предлагаемой мащины; на фиг. 2 показан разрез А-А на фиг. 1. На станине I имеется тяговый вал с тестер нями 2, связанный через ггромейсуточный вал с щестернями 3, ведущий вал с щестернями 4 и клиноременная передача 5, связанная с электродвигателем 6, а посредством щатуна 7 - с ползуном 8, установленным на салазках 9 стапины 1. В ползуне 8 закреплен копир 10 и установг лена посредством катков И (см. фиг. 2) обжимная головка 12 с роликами 13, свободно насаженными на осях. Обжимнаяголовка 12 связана с ползуном 8 через пневмоцилиндр 14. На передаей стороне станины 1 устайовпёно зажимное устройство труб 15, кинёмаййёскй связанное с копиром 10 и состоящее из корпуса 16, подвижных губок 17, 18, рёгулйрбвоч него клина 19 с болтом 20 и-эксцентриковогокулачка 21.: . Машина работает следующим образом. От электродбигателя 6 посредством клиноре менной передачи 5, шестерен 4, 3, 2 и шатунов 7 сообщается возвратно-поступательное движение Лолзуну 8, на котором на катках 11 установлена формующая (обжимная) головка 12, которая получает шаге-боэвратно-вращательное движение от пневмоцилиндра 14. Йер&д началом процесса в момент, когда ползун 8 находится в крайнем заднем положении, труба 15 подается в отверстие междугуб ками 17 и 18 и устанавливается на заданное расстояние. При передвижении ползуна 8 вперед вьютуп эксцентрика 21 под действием силы пружины попадает во впадину копира 10, после чего копир 10 вьшуждает эксцентриковый кулачок 21 повернуться и прижать подвижную губку 17, вследствие чего эта губка перемещается на необходимое расстояние и обеспечивает устойчивое зажатие трубы 15. Регулировка усилия зажатия трубы губками 17 1 J8 осуществляется клином 19 и болюм 20. После зажатия гоповка трубы деформируется в свободно вращающихся роликах 13. которые передвигаются вместе с ползуном 8. При движении ползуна назад головка 12 освобождает конец трубы, выступ копира 10 вынуждает эксцентриковый кулачок 21 повернуться и занять исходное положение, после чего эксцентриковый кулачок сщмает нагрузку с губок 17 и 18 и трубы 15. Перед началом второго двойного хода ползуна формующая головка посредством пнЬвмоцилиндра 14 поворачивается строго на угол (где п число роликов). Связь между пневмоцилиндром и движением формующей головки осуществляется посредством кнопочного переключателя, установленного на станине и механически связанного с движением ползуна. При втором двойном ходе происходит оса-, живание выступов металла, образованных в зазорах роликов при первом двойном ходе машины. После окончания второго двойного хода происходит извлечение трубы из машины. В данной конструкции распределение величины деформации в двух проходях с применением свободно вращающихся роликов обжимной головки всле; ствие значительного снижения осевых усилий проталкивания позволяет увеличить суммарное редуцирование без потери устойчивости, а электромеханический привод обеспенивает повыиюние производительности машины. . Ф о р м у JI а изобретения 1.Машина для формовки головок труб в холодаом состоянии, содержащая станину, меxaHii3M зажима трубы, формующую головку, вЬгполнённую S виде обоймы с роликами, имеющей возможность возвратно-поступательного перемещения вдоль трубы, и привод возвратнопоступательного перемещения обоймы, имеющий ползун, связанный с обоймой, и кривошипношатунный механизм, связанный через зубчатые передачи с двигателем отличающаяся тем, что, с ЦелЁю расИшренкя техкологических возможностей, путем обеспечения возможности формовки головок с переменным профилем сечения, а также повышения качества изделий, она снабжена приводом возвратно-цоворотного движения обоймы и копирным устройством, выполненным в виде жестко установленной на ползуне планки и подпрухашенного эксцентрикового кулачка, контактирующего с. тшанкой и связанного с механизмом зажима грубы. 2.Машина по п. 1, о т л и ч а ю щ а яс я тем, что механизм зажима трубы вьтопнен в виде двух зажимных губок и клинового регулировочного механизма, а эксцентриковый .кулачок установлен на одной из гу-бок.

3.Маишш по п. , о т л и ч а ю щ а яс я тем, что привод возвратно-поворотного движения формующей головки выполнен э виде пневмоцилиндра, шарнирно связанного с ползуном и обоймой.

4.Машина по п. 1, отличающая с я тем, что зубчатые передачи и двигатель привода возвратно-поступательного перемещения формующей головки размешен между формующей головкой и кривошипно-шатунным механизмом.

5. Маишна по п. I, о т л и ч а ю ш а я с я тем, что эксцентриковый кулачок выполнен с рабочей поверхностью в виде части окружности и командной поверхностью в виде выступа взаимодействующего с впадиной копирной линейки.

Источники информации, принятые во BKHNWние при экспертизе

1.Патент ГДР N 39412, кл. 7 4/02,1961.

2.Шевакин Ю. Ф., Сейдалиев Ф. С. Станы холодной прокатки труб-М., Металлургия, 1966 с. 87-88, фиг. 32-33.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автомат для резки капиллярных труб | 1986 |

|

SU1360919A1 |

| Автомат для изготовления проволочных пистонов | 1981 |

|

SU1049149A1 |

| АВТОМАТ ДЛЯ СВЕРЛЕНИЯ ОТВЕРСТИЙ В КОЛЬЦЕВЫХ ДЕТАЛЯХ | 1970 |

|

SU282015A1 |

| Устройство для формообразованияпРОфильНыХ КОлЕц | 1979 |

|

SU841740A1 |

| Станок для фасонной обработки труб | 1991 |

|

SU1780941A1 |

| Клепальный станок | 1975 |

|

SU526432A1 |

| Устройство для правки концевыхучАСТКОВ ТРуб и пРуТКОВ | 1979 |

|

SU829252A1 |

| Грейферная подача | 1959 |

|

SU132053A1 |

| Автомат для изготовления деталей из проволоки | 1985 |

|

SU1392733A1 |

| Устройство для гибки и обработки внутренней поверхности концов труб | 1987 |

|

SU1555016A1 |

Авторы

Даты

1979-05-25—Публикация

1977-02-11—Подача