Настоящее изобретение относится к способу очистки фталевого ангидрида, получаемого при жидкофазном окислении о-ксилола или нафталина.

Известен способ очистки фталевого ангидрида-сырца, получаемого при окислении нафталина или о-ксилола, заключающийся в том, что ангидрид-сырец нагревают в присутствии катализатора до температуры, обеспечивающей переход фталевой кислоты во фталевый ангидрид и полимеризацию примесей с последующей азеотропной дистилляцией (антренер-углеводороды, например, ксилол) для очистки от примесей бензойной кислоты и ее гомологов, а затем вакуум-дистилляцией на одной или двух колоннах при остаточном давлении 200 мм, рт. ст.

Выход продукта около 97,5%.

Предложенный способ позволяет получить фталевый ангидрид высокой степени чистоты.

Для этого ангидрид-сырец нагревают при 220-450°С и нормальном или повышенном давлении и направляют на дистилляцию, которую ведут в трех последовательно расположенных колоннах, работающих под вакуумом с понижением остаточного давления от первой колонны к третьей.

левый и малеиновый ангидриды, в третьей - товарный продукт со степенью чистоты 99,85%.

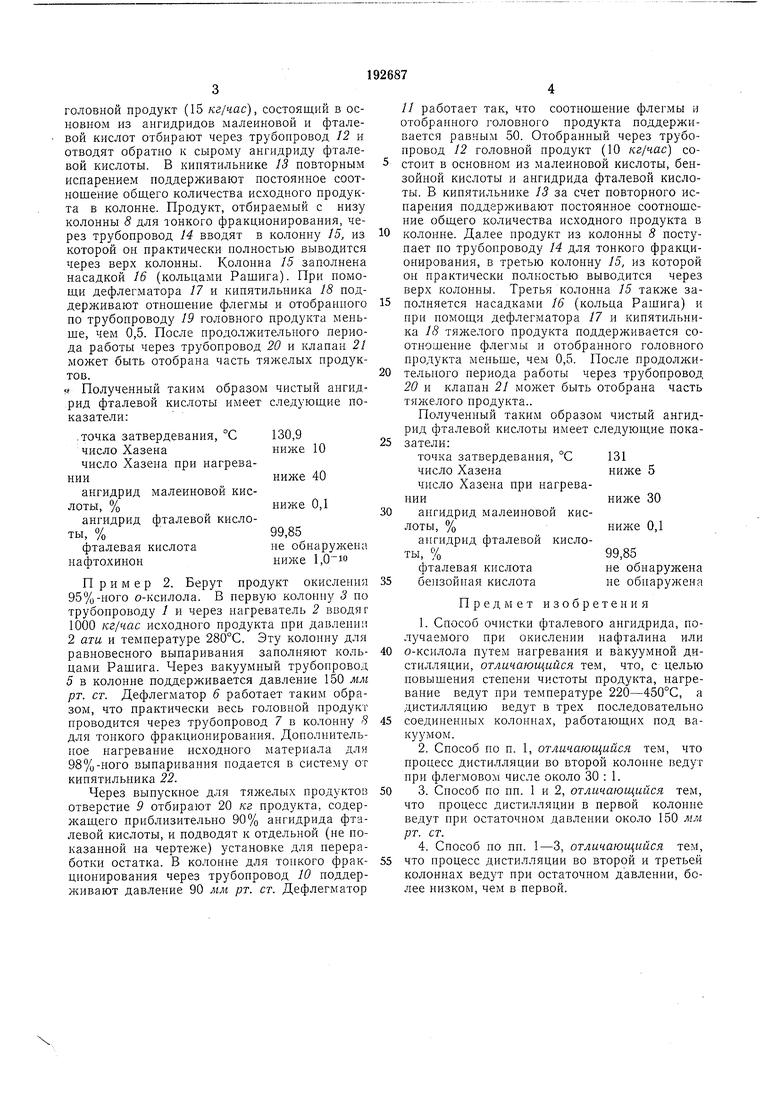

Предлагаемый способ осуществляют на установке, показанной на чертеже.

Пример I. Берут подвергнутый предварительному старению продукт окисления полученного методом горячего прессования нафталина. 1000 кг1час этого исходного материала с температурой 280°С под давлением 2 ати вводят через трубопровод / и нагреватель 2 в первую колонну 3. В нагревателе исходный материал нагревается до 450°С. Свободная от насадок колонна 5 для равновесного выпаривания снабжена спиралью 4. Через вакуумный трубопровод 5 в колонне поддерживают давление 100 мм рт. ст. Дефлегматор 6 работает таким образом, что практически весь головной продукт проходит через трубонровод 7 в колонну 8 для тонкого фракционирования.

Через выпускное нижнее отверстие 9 в колонне 5 отбирают 120 кг тяжелого продукта, содержащего 70% ангидрида фталевой кислоты и подводят к отдельной (не показанной на чертеже) установке для переработки остатка. В колонне 8 для тонкого фракционирования через трубопровод 10 поддерживают давление 90 мм рт. ст. В дефлегматоре // поддерживают соотношение флегмы и отобранного головного продукта, равным 50. Отобранный

головной продукт (15 кг/час, состоящий в основном из ангидридов малеиновой и фталевой кислот отбирают через трубопровод 12 и отводят обратно к сырому ангидриду фталевой кислоты. В кипятильнике 13 повторным испарением поддерживают постоянное соотношение общего количества исходного продукта в колонне. Продукт, отбираемый с низу колонны 8 для тонкого фракционирования, через трубопровод 14 вводят в колонну 15, из которой он практически иолностью выводится через верх колонны. Колонна 15 заполнена насадкой 16 (кольцами Рашига). При помощи дефлегматора 17 и кипятильника 18 поддерживают отношение флегмы и отобранного по трубопроводу 19 головного продукта меньше, чем 0,5. После продолжительного периода работы через трубопровод 20 и клапан 21 может быть отобрана часть тяжелых продуктов.

« Полученный таким образом чистый ангидрид фталевой кислоты имеет следующие показатели:

.точка затвердевания, °С130,9

число Хазенаниже 10

число Хазена при нагреванииниже 40

ангидрид малеиновой кислоты, %ниже 0,1

ангидрид фталевой кислоты, %99,85

фталевая кислотане обнаружена

иафтохинонниже l,

Пример 2. Берут продукт окисления 95%-ного о-ксилола. В первую колоииу 3 по трубопроводу / и через нагреватель 2 вводя г 1000 кг/час исходного продукта ири давлении 2 ати и температуре 280°С. Эту колонну для равновесного выпаривания заполняют кольцами Рашига. Через вакуумный трубопровод 5 в колонне поддерживается давление 150 мм рт. ст. Дефлегматор 6 работает таким образом, что практически весь головной продукт проводится через трубопровод 7 в колонну 8 для тонкого фракционирования. Доиолнительиое нагревание исходного материала дли 98%-ного выпаривания подается в систему от кипятильника 22.

Через выпускное для тяжелых продуктов отверстие 9 отбирают 20 кг продукта, содержащего приблизительно 90% ангидрида фталевой кислоты, и подводят к отдельной (не иоказаниой на чертеже) установке для переработки остатка. В колонне для топкого фракционирования через трубопровод 10 поддерживают давление 90 мм рт. ст. Дефлегматор

// работает так, что соотношение флегмы и отобранного головного продукта поддерживается равным 50. Отобранный через трубопровод 12 головной продукт (10 кг/час) состоит в основном из малеиновой кислоты, бензойной кислоты и ангидрида фталевой кислоты. В кипятильнике 13 за счет повторного испарения поддерживают постоянное соотношение общего количества исходного продукта в колонне. Далее продукт из колонны 8 поступает по трубопроводу 14 для тонкого фракционироваиия, в третью колонну 15, из которой он практически полностью выводится через верх колонны. Третья колонна 15 также заполняется насадками 16 (кольца Рашига) и нри помощи дефлегматора 17 и кипятильника 18 тяжелого продукта поддерживается соотношение флегмы и отобранного головного продукта меньше, чем 0,5. После продолжительного периода работы через трубопровод. 20 и клапан 21 может быть отобрана часть тяжелого продукта..

Полученный таким образом чистый ангидрид фталевой кислоты имеет следующие показатели;

точка затвердевания, °С

131

число Хазена ниже 5

число Хазена при нагреваниже 30 нии

ангидрид малеиновой кислоты, %

ниже 0,1

ангидрид фталевой кислоты, %

99,85

фталевая кислота

не обнаружена бе)зойиая кислота

не обнаружена

Предмет изобретения

1.Снособ очистки фталевого ангидрида, получаемого при окислении нафталина или о-ксилола нутем нагревания и вакуумной дистилляции, отличающийся тем, что, с целью повышения стенеии чистоты продукта, нагревание ведут при температуре 220-450°С, а дистилляцию ведут в трех последовательно соединенных колоннах, работающих под вакуумом.

2.Способ по п. 1, отличающийся тем, что процесс дистилляции во второй колонне ведут нри флегмовом числе около 30 : 1.

3.Способ по пп. 1 и 2, отличающийся тем, что процесс дистилляции в первой колонне ведут ири остаточном давлении около 150 мм рт. ст.

4.Способ по пп. 1-3, отличающийся тем, что процесс дистилляции во второй и третьей колоннах ведут при остаточном давлении, более низком, чем в первой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АРИЛОВЫХ ЭФИРОВ | 1966 |

|

SU186345A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧИСТОГО БЕНЗОАТА НАТРИЯ | 1971 |

|

SU414784A3 |

| РАТЕНШ-ТЕХЙ^НЕГШ ьир;яИОТЕКА | 1970 |

|

SU268293A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛЛИЛОВЫХ ЭФИРОВ | 1972 |

|

SU341222A1 |

| ВСЕСОЮЗНАЯ IПАТЕНТНО-Т?ХЬ'1^:ЕПЯД)| | 1972 |

|

SU353409A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ПОЛИАМИДОВ | 1971 |

|

SU305658A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРИЛОВЫХ ЭФИРОВ | 1968 |

|

SU208569A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕТИЛОВОГО ЭФИРАЛ1 | 1967 |

|

SU196650A1 |

| СПОСОБ ДИСТИЛЛЯЦИИ ФТАЛЕВОГО АНГИДРИДА-СЫРЦА | 2018 |

|

RU2694224C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОНО- ИЛИ ПОЛИИЗОЦИАНАТОВ | 1970 |

|

SU287619A1 |

Авторы

Даты

1967-01-01—Публикация