CKU.M разложении ЛЦ1, ирименпм к )золик||у на основе иолнтерефталонламидобснзофена (.волокно ПТБ), иолитерефталонламидодифенилсульфона (волокно «сульфон), полифениле11-1,3,4-оксадиазола, а также может быть распространен на волокна из других нолимеров и сонолимеров, содержащих фениленовые или феннльные радикалы.

Пример 1. Волокно ПТБ толщиной 29,7 текс формуют из раствора ДМА, содержащего 2,2 вес. % ZiCl, но мокрому снособу при пластификационной вытяжке 1,13, отмывают от следов ДМА и ZiCl и сушат при 100°С. Волокно пропитывают 2%-пым раствором АЦГ в смеси ксилол-толуол в течение 16 ч при модуле ванны 1 : 15, отл имают до привеса, составляющего 100%, сущат при и вытягивают при 440°С и кратности вытяжки 2,29. Содержание нерастворимой фракции (концентрированная H2SO4) составляет 90%.

Пример 2. Волокно «сульфон толщиной 39,2 текс формуют из раствора ДМА по мокрому способу, подвергают пластификационпой вытяжке в 1,57 раза, экстрагируют от следов ДМА и ZiCl и после удаления влаги пропитывают 16 ч в 2,5%-ном растворе смеси ксилол-толуол. После сушки при 90°С волокно вытягивают при 440°С и кратности вытяжки 2,00 со скоростью 1,53 м/мии. Волокно теряет способность растворяться в ДМА, содержащем ZiCl, N-метилпирролидине, концентрированной H2S04. и nj3P04. Содержание фракции, нерастворимой в H2SO4, составляет 86%.

Пример 3. Волокно «сульфон толщиной 39,2 текс, сформО ванное и .подвергнутое термовытяжке в условиях, описанных в примере 2, прогревают на шпуле при 400°С в течение 20 мин. Перастворимая в H2SO4 фракция составляет 100%. Теплостойкость, оцениваемая по температуре обрыва волокна прн 20%-ной нагрузке, составляет для сшнтого волокна 420-430, для немоднфицированного 330-350°С.

При м е р 4. Волокно на основе полифенплеп-1,3,4-оксадиазола толщиной 40 текс, сформованное по мокрому сдособу и вытянутое в пластификационной ванне в 4,3 раза, отмывают от следов растворителя и сушат при 100°С. После пропитки 3%-ным раствором АЦГ в ДМА в течение 6 ч при модуле ванны 1 : 15 моток волокна отжимают до привеса, составляющего 100%, и сушат в вакуум-сушильном щкафу при 90°С. Волокно, содержащее АЦГ, вытягивают при 400°С в 1,23 раза, а затем дополнительно прогревают в натянутом состоянии при 400°С в течение 30 мин.

При действии 80%-пой H9SO4 в течение 24 ч волокно сохраняет 38% прочности. Псходное волокно полностью растворяется в 80%-ной H2SO4.

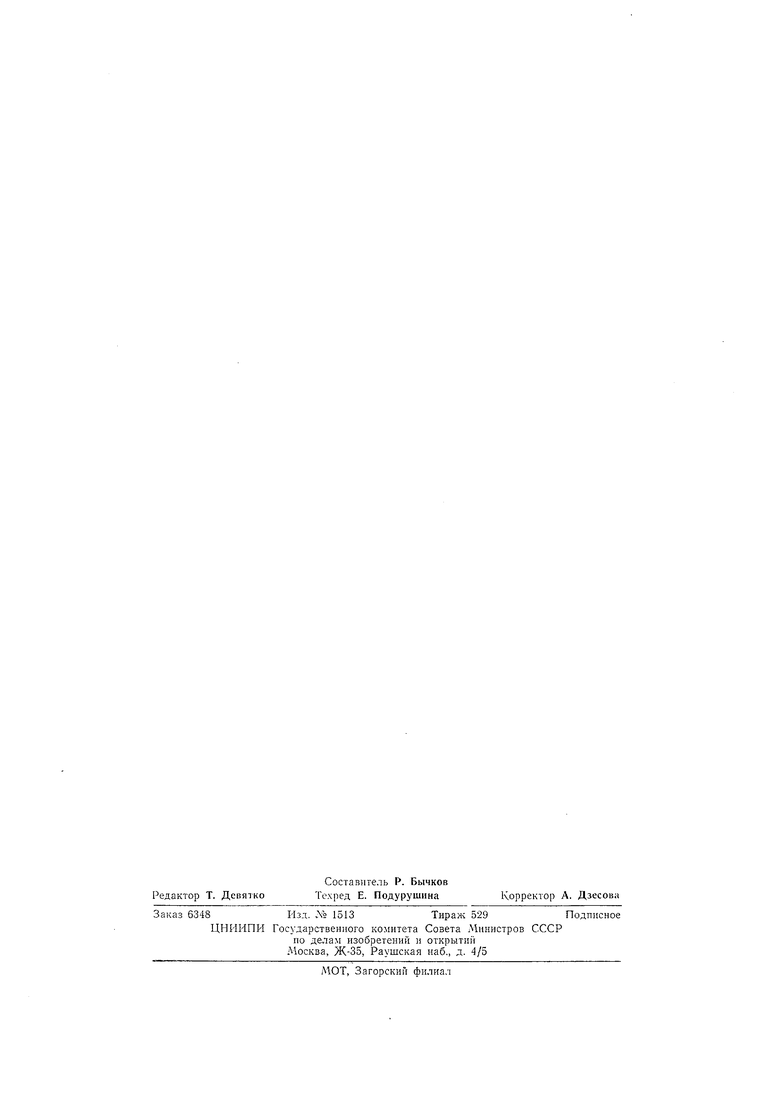

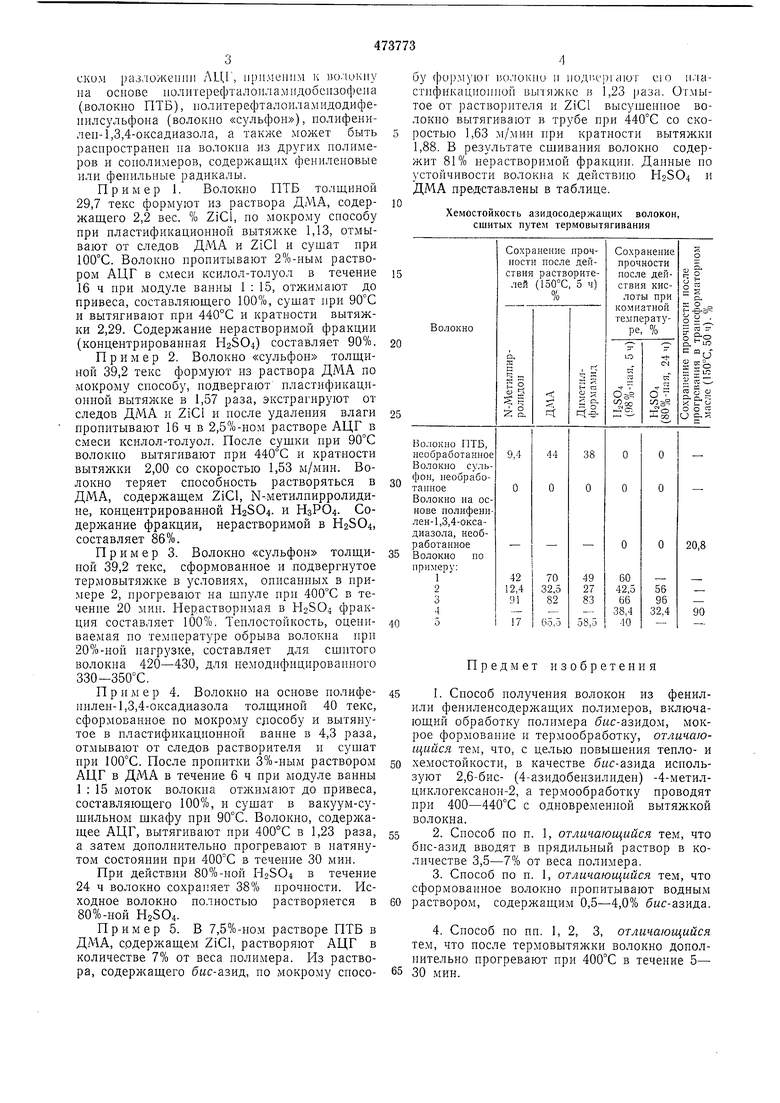

Пример 5. В 7,5%-ном растворе ПТБ в ДМА, содержащем ZiCl, растворяют АЦГ в количестве 7% от веса полимера. Пз раствора, содерл ащего бмс-азид, по мокрому способу фо|).муют волокно II 110Д1Сргают ею иластнфнкацнонной вытяжке в 1,23 раза. Отмытое от растворителя и ZiCl высушенное волокно вытягивают в трубе при 440°С со скоростью 1,63 м/мин при кратности вытяжки 1,88. В результате сшивания волокно содержит 81% нерастворимой фракции. Данные по устойчивости волокна к действию H2SO4 и ДМА преДСтавлены в таблице.

Хемостойкость азидосодержащих волокон, сшитых путем термовытягивания

Предмет изобретения

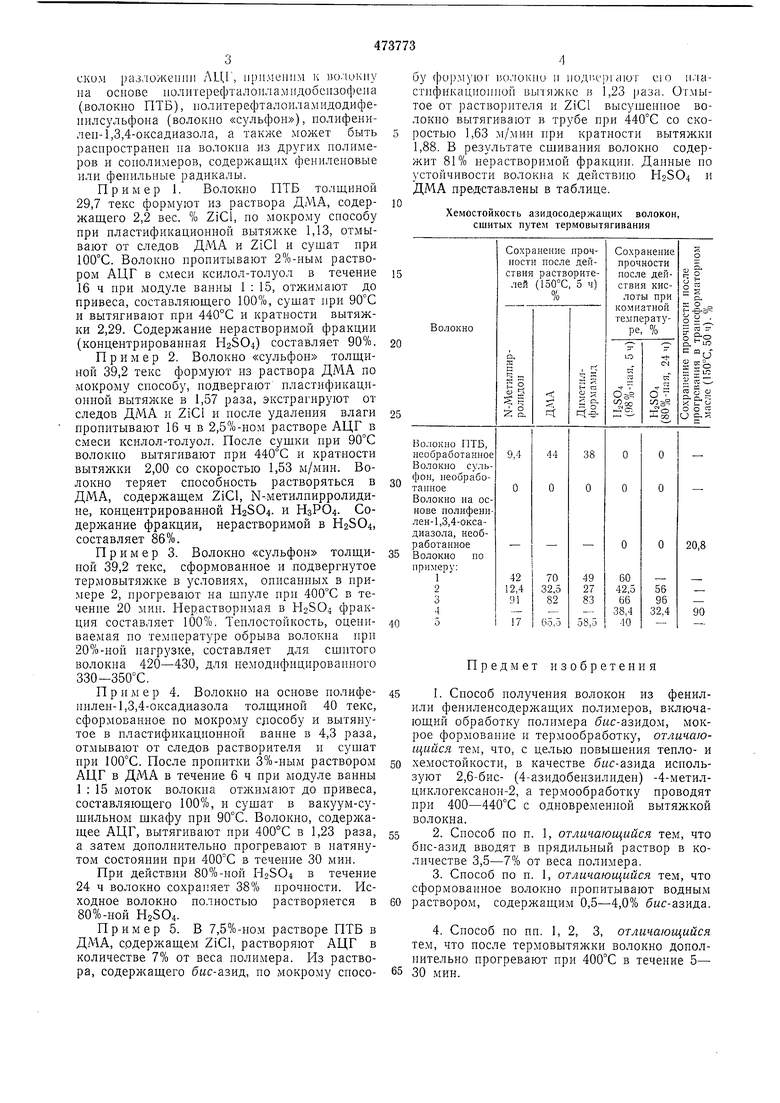

I. Способ получения волокон из фенилили фениленсодержащих полимеров, включающий обработку полпмера 5мс-азидом, мокрое формование и термообработку, отличающийся тем, что, с целью повышения тепло- и

хемостойкости, в качестве бис-аз11Д,а используют 2,6-бис- (4-азидобензилиден) -4-метилциклогексанон-2, а термообработку проводят при 400-440°С с одновременной вытяжкой волокна.

2. Способ по п. 1, отличающийся тем, что бис-азид вводят в прядильный раствор в количестве 3,5-7% от веса полимера.

3.Способ по п. 1, отличающийся тем, что сформованное волокно пропитывают водным

раствором, содержащим 0,5-4,0% бис-аз11Д,а.

4.Способ по пп. 1, 2, 3, отличающийся тем, что после термовытяжки волокно дополнительно прогревают при 400°С в течение 5-

30 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ НИТЕЙ | 1999 |

|

RU2143504C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ВЫСОКОМОДУЛЬНЫХ АРАМИДНЫХ НИТЕЙ | 2013 |

|

RU2531822C1 |

| Способ получения полиакрилонитрильного волокна | 1974 |

|

SU517667A1 |

| КОМПЛЕКСНАЯ ВЫСОКОПРОЧНАЯ ВЫСОКОМОДУЛЬНАЯ ТЕРМОСТОЙКАЯ НИТЬ ИЗ ГЕТЕРОЦИКЛИЧЕСКОГО АРОМАТИЧЕСКОГО СОПОЛИАМИДА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2011 |

|

RU2487969C1 |

| Способ получения волокна из полиметафениленизофталамида | 1989 |

|

SU1688612A1 |

| ПОЛУЧЕНИЕ НИТЕЙ НА ОСНОВЕ СОПОЛИАМИДОБЕНЗИМИДАЗОЛА С ЩЕЛОЧНОЙ ОБРАБОТКОЙ | 2005 |

|

RU2300581C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПРОЧНЫХ ТЕРМОСТОЙКИХ НИТЕЙ ИЗ АРОМАТИЧЕСКОГО СОПОЛИАМИДА С ГЕТЕРОЦИКЛАМИ В ЦЕПИ | 2005 |

|

RU2285761C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОНКИХ ХИМИЧЕСКИХ НИТЕЙ | 2003 |

|

RU2247177C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОКСАДИАЗОЛЬНОЙ НИТИ | 2022 |

|

RU2784545C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТИ ИЗ ПОЛИЭФИРКЕТОНКЕТОНА | 2023 |

|

RU2839433C1 |

Авторы

Даты

1975-06-15—Публикация

1973-02-28—Подача