Однако известный способ имеет следующие недостатки: применение -кислородсодержащего соединения из-за его нестабильности усложняет технологию .процесса полимеризации. Кром-е того, -процесс полимеризации имеет недостаточную производительность.

Цель предлагаемого изобретения - упрощение технологии и увеличение .производительности процесса.

Эта цель достига-ется применением в .качестве металлоорганического .комплекса переходного металла 0,001-2,5 мг атом переходного металла на 1 л растворителя продукта реакции следующих реатентов:

металлического магния (1);

органического гидроксилсодержащего соединения, содержащего по крайней мере одну гидроксильную группу, связанную с атомом углерода или кремния (i2);

металлоорганического кислородсодержащего соединения, формулы

TrO,(OR).,,„,

t 1

где Тг-металл IVA, VA или VIA подтрупп периодической системы; R - углеводородный радикал С -Cis; х , и зависят от валентности Тг; т - целое число (3); галоидсодержащего соединения алюминия общей формулы

AlR.vX3-.v,

где R - углеводородный радикал Ci-С2о; X - галоген;

(4).

гКроме того, в качестве галоидсодержащего алюминийорганического соединения можно применять в комбинации или последовательно ОДН.О соединение формулы А1Хз и одно соед.ин:ен.ие формулы AlRs, тде X - галоген, а R - углеводородный р.адикал

GIiC20В металлоорганическом комплексе переходного металла может содержаться дололнительно .кислородсодержащее органическое соединение алюминия или кремния общей формулы

IMeO.,.v(OR)3.l«.

f

где Me - алюминий или «ремний;

R - углеводородный ради-кал Ci-Cisl

х, и зависят от валентности Me;

т - целое число.

Металлический магний (1), используемый для .приготовления металлоорганического комплекса переходного металла компонента (А), может быть IB любой физической форме, пригодной для химической реакции, напр.имер в виде порощка, гр.анул, фольги, ленты или стружки.

Гидро.ксилсодержащее органическое соединение (2) обозначает органические соединения, содержащие по 1крайней мере одну гидроксильную группу, связанную с атомом углерода или кремния. Соединение (2) предпочтительно вьгбирают среди соединений, содержащих 1-12 атомов углерода на одну гидро.Кси.льную гру.ппу.

Особенно пригодными соединениями (2)

являются:

насыщенные или ненасыщенные, одноили многоатомные алифатические спирты с прямой или разветвленной цепью, а именно метанол, этанол, бутанол, изобутанол, изопентанол, о.ктанол и т. п., аллиловый спирт, этиленгликоль;

замещенные .или незамещенные, насыщенные или ненасыщенные одноатомные алицвклические спирты, например, диклопентанол, циклогаксанол и т. п., .З-циклопентен-1-ол;

замещенные или незамещенные одно- и полиатомные ароматические спирты, на.пример фенол, бензиловый опирт, о-, м- и пкрезолы, ксилолы; резорцин, гидрохинон и т. п.; а- и ip-нафтолы и т. .п.;

гетероциклические спирты, например 3оксипиперидин;

ал:кил- и арилсиланолы, например триметнлсиланол, трифенилсиланол.

Кислородсодержащее органическое соединение 3 металла (Тг) IVA, VA или VIA группы периодической таблицы - любое соединение, щ котором органический радикал .присоединен к металлу (Тг) через кислород; соадинения, содержащие связи металл)-(галоид, «е входят в область .изобретения. Однако соединения, содержащие овязи металл-кислород, икояденсираванные соединения, содержащие чередующиеся связи металл-кислород-металл, та.кже могут быть использованы лри условии, что они содержат по крайней мере одну лоследовательность связей металл-кислород-органический радикал в молекуле.

Среди металлов (Тг) предпочтительными являются титан, цирконий, ванадий и хром. -Наилучшие результаты получены с титаном. Органические радикалы, присоединенные « металлу (Тг) через кислород, могут быть любого вида. Лучшие результаты получены, когда они содержат 1-6 атомов углерода. Предпочтительными органическими радикалами являются углаводородные радикалы, особенно алкильные радикалы (неразветвленные или разветвленные), циклоалкильные, арилалкильные, арильные или алкиларильные радикалы. Среди соединений 3, которые |Могут .быть

использованы для изобретения, могут быть:

ал.коксиды; феноляты; оксиалкоксиды; конденсированные алкоксиды; еноляты.

Использование соединений 3, содержащих несколько различных органических радикалов, также входит в рамки изобретения наряду с использованием нескольких различных кислородсодержащих органических соединений одного из этих металлов и .использованием нескольких кислородсодержащих органических соединений разл-ичных металлов.

Соединение 4, используемое для .приготовления .компонента А, является .галоидом алюм-иния. Лучшие результаты .получены, когда R - алкил, X - хлор и 2.

Предпочтительно получать каталитический комлноент А в жидкой среде в присутствии инертного раЗ(баВИтеля, растворяющего один из реагентов. Возможно использовать все растворители, обычные для препаративной органической хим-ии.

Однако предпочтительны алканы и циклоалканы, молекула которых содержит 4- 20 атомов углерода, например изобутан, нормальный пентан, нормальный гексан, циклогексан, метилциклогексан или додеканы.

Что касается порядка -прибавления реагентов, (Предпочтительно их прибавляют к ма-гнию в следующем порядке:

Сначала соединение 2, затем соединение 3 вместе, далее соединение 4 или 2 и 3 вместе, а затем соединение 4 ил-и 2, затем 3 и 4 вместе.

В Соот1ветст1вии с методикой, которая является .предпочтительной, матннй смешивают с соединениями 2 и 3, затем смесь нагревают и выдерживают. Температура нагревания зависит от природы соединений 2 и 3 и предпочтительно выбирается между 30 и 150° С. Длительность нагревания и вызревание не является критической, обычно от 30 мин и 15ч, лучше I-6 ч.

Полученную таким образом вызревшую композицию затем приводят в контакт с соединением 4, .предпочтительно в присутствии инертного разбавителя. Длительность и температура этой реакции не являются критическими, температура обычно лежит ниже 200° С, .предпочтительно в области О-60° С. Длительность ч, лредпочтительно 2-4 ч. Когда IB этой реакции используют последовательно соединение формулы А1Хз (соединение 4А) и соединение формулы АШз (соединение 4Б) .как объяснялось выше, условия реакщш тем, которые иопользованы для одного соединения 4. Однако в первой реа.кдии с соединением 4А процесс ведут .при кипячении с обратным холодильником в течение .ЗО мин-5 ч, предиочтительно 1-3 ч.

Рекомендуется, чтобы .при приготовлеиии компонента А были тщательно удалены следы кислорода и .вл.аги.

Общие количества металлического магния 1 и соединения 2 обычно являются такими, что соотношение магнит-соединение

2 является меньшим, чем 1 г ат/моль, предпочтительно меньше 0,5 г ат/моль. Лучшие результаты получены .при соотношении 0,3 г ат/люль.

.Полное количество соединения 3 является талхим, что атомное .соотношение магнит- металл (Тс) находится между 20- 0,05 г ат, предпочтительно 5-0,2 г ат. Лучшие результаты были .получены при

указанном соотношении о.коло.0,5.

Соединение 4 обычно используют в таком количестве, что атомное соотношение .магния к алюминию соединения 4 10- 0,01 г ат, предпочтительно . 1-0,05 г ат,

лучше при атомном соотношении, близком к 0,2. Однако, когда пр.и лриготовлении каталитического компонента А используют последовательно соединелз-я 4А и 4Б, атомное соотношение магния .к алюминию .соединения (4А) предпочтительно составляет 4-0,02 г ат, а затем используют соединение 4Б при атомном соотношении алюминия- соединения 4Б .к металлу (Тг)-соединения 3 предпочтительно, превышающем

0,30 г ат.

Способ может быть применен к .полимеризации олефинов с ненасыщенностью на конце молекулы, молекула которых содержит от 2 до 20 атомов углерода, предпочтительно 2-8 атомов углерода, например к полимеризации этилена, пропилена, бутена-1,4-метилпентеиа-1, гексена-1 или октена-1.

Полимеризацию можно проводить периодически и непрерывно.

Каталитические комноненты могут быть введены в полимерлзадлоиную среду раздельно. Однако, кроме того, при желании они могут быть приведены в контакт при

температуре от -40 до +80° С в течен.ие до 2 ч перед их введением в реактор для полимериза.ции.

Количество используемого компонента А может быть определено в соответствии с содержанием .переходного металла (Тг) в нем. Обычно оно является таким, чтобы концентрация переходного металла была ра.вна 0,001-2,5, .предпочтительно 0,005- 1,5 мг ат металла/уг растворителя, разбавителя или объема реактора.

Средний молекулярный вес люжет регулироваться добавлением в .полимеризационную среду одного или нескольких модификаторов молекулярного веса - водорода,

диэтилцинка, плн днэтилкадмия, спирта или двуокиси углерода.

Способ настоя.щего изобретения дает возможность получать полиолефины с более высокой нронззодигельностью, чем в известном способе. Так, при гомополимеризации этилена произзоД|1тельность (г/полиэтилена/г иопользованного каталитического комплекса) обычно .превышает 10000, а во многих случаях 20000. Активность, считая

на количество переходного металла, присутствующего в каталитическом компоненте А, также «вляется высокой. Так, лри гомополимеризащии этилена активность обычно лревышает 50000 г глиэтилена на 1 г иапользованного переходного металла, а во многих случаях 100000, в наиболее благоприятных случаях превышает 1 000 000.

По этой лричине содержание юстаточнюго катализатора в лолимерах, .полученных по опособу Согласно изобретению, жвляется очень низким.

Примеры 1А-ЗА. Приготовление твердых каталитических компонентов (компоиентов А).

ЛА. В колбу емкостью 1000 мл, снабженную ме шалкой, загружают 21 г (0,45 моль} безводного этанола, 3,7 (0,15 моль лорошка металлического магния и 102 г (0,3 лоль) тетрабутилата титана Ti (О-я-С4Н9)4 добавляют ,к ним. Смесь перемешивают при кипячении с обратным холодильником три 130° С iB течение 2 ч при отсутствии воды или паров ВОДЫ; удаляя (водород, о,бразующийся при реакцил. Веществ а с низкой температурой киления отгоняют (При 90° С и удаляют из реакционной Смеси. Оставшуюся смесь (1) охлаждают до 60° С. Затем к смеси прибавляют 200 ел н-ireKcaiia и 95 г (0,75 мо-ль}этилалюмнннйдихлорида

(AI/CgHs/Cb) вводят 1ПО каплям в смесь в течение 4 ч при 45° С. Затем реакнионную смесь перемешивают .при 60° С в течение

1ч. Потом к реакционному Продукту прибавляют н-гексан и промывают его декантацией, например промывку проводят при повторении ;перемеши1вания смеси с -последуюш,и,м отстаиванием, удалением воплывшего слоя жидкости и добавлении свежего н-гексана к остат1ку, так повторяют до тех пор, пока во всплывающей ж-идкости не будут олределять-ионы хлора. Объем полученной суспензии устанавливают равным 500 мл Д0ба1влением н-:гексана.

При определении содержания титана в образовавшейся таким образом суспензии с помощью -водорода колориметрическим методом найдено, что 10 мл суспензии содержат 5,0 моль соединения титана. Затем удаляют всплывший слой жидкости с этой суспензии и удаляют н-гексан сушкой остатка в лрисутст1вии азота, получают 72 г красно-1коричневого лорошка, в котором содержание титана было найдено лримерно равным 15,9 вес. %.

2А. Работают по методике лримера 1А, за исключением следующего. Оставшуюся смесь 1, охлажденную до 60°С, разбавляют 400 мл н-гексана, потом постепенно прибавляют 100 г (0,75 моль} хлористого алюминия (А1С1з) к содерж-нмому колбы таким образом, чтобы выдерживалась температура 50° С. Позже повышают температуру, и |реакционную смесь 2 перемешивают с обратным холодильником при 72° С в течение

2ч. Затем продукт промывают и сушат, как

Б примере 1А. Собирают 20 г белого порошка, содержание титана в котором составляет 4,30 1вес. %.

ЗА. Повторяют процедуру прИмера 2А, после перемешивания реакционной смеси при 72° С с обратным холодильником ее охлаждают и по каплям прибавляют 44 г (0,,Э85 МОЛЬ) триэтилалюминия (А1/С2Н5)з в течение 4 ч при 45° С. Смеси перемешивают 1 ч при 60° С, продукт промывают и сушат по методике примера 1А. Собирают 77 г светло-коричневого порошка, содержаяие титана в котором составляет 1в,6 вес. %.

Примеры . ПолимериЗация этилена.

15. Заполняют автоклав «з нержавеющей стали, снабженный электромагнитной мешалкой, емкостью 1600 мл азотом и в автоклав вводят 1 л н-;гвксана и устанавливают внутреннюю темлературу в автоклаве 90° С. Потом прибавляют 0,98 г (5 моль} триизобутилалюминия (1-С4Н9)з и 20 мг сухого каталитического порошка, лолученнаго по -методике 1А, загружают в .автоклав. Устанавливают внутреннее да1вление в автоклаве, равное 1 атм, -и вводят в автоклав водород с парциальным давлением 7 атм и этилен с .парциальным давлением 12 атм. Проводят полимеризацию, вводя в автоклаа этилен таким образом, чтобы общее давление в автоклаве поддерживалось равным 20 атм. Через 2 ч прекращают нодачу этилена -и удаляют из автоклава непрореагировавший -газ. Полученный полиэтилен выводят из автокла ва, растворитель отделяют фильтрованием и сушат. Таким образом, получено 330 г полиэтилена (ПЭ), имеющего индекс расплава (ИР) 5,8 г /Юлшн, кажущую плотность (АД) 0,39 г/си-г, ллотность (Д) 0,965 г1см и ударопрочности по Из-оду (IZ) 13 кг см/см.

25. Повторяют лроцедуру примера 15, но с тем исключением, что используют автоклав с (Внутренней емкостью 2,2 л; 0,91 г (4,6 моль А1(1-С4Н9)з и 6,9 г сухого порошка каталитического компонента А, полученного в при-мере 2А, приведенном выше, вводят iB автоклав; парциальное давление водорода составляет 6,7 атм и общее давление в течение 2 ч поддерживалось равным 2-0 атм; получают 161 г ПЭ, характеризуюпдегося ИР 2,5 г/10 мин и ударопрочностью по Изоду 25,2 кг см/см. Выход ПЭ/л;г Ti 540 г. Отношение ПР ВН./ИР для ПЭ 28.

ЗБ. Повторяют -процедуру примера 2Б с 0,90 г (4,5 моль) Ai (1-Ви)з и 24,9 мг сухого порошкообразного каталитического компонента А, полученного в примере ЗА. Получают следующие результаты. 258 г ПЭ, имеющего ИР 8,3 г/10 мин, и АД 0,35 г/cлг Д 0,964 и IZ 5,9 кг - см/см. Выход ПЭ/лгг Ti 56 г.

Примеры 4А-4Б. Приготовление каталитичекого компонента А.

4А. Повторяют лроц-едуру примера 1А с 8,6 г (0,27 моль) метанола, 1,95 г (0,08 моль) порошкообразного магния, 109 г (0,32 моль) Ti (О-н-С4Н9)4 и 0,21 г иода. Смеси перемешивают при кипячении с обратным холодильником при 120° С 3 ч, обрабатывают по методике примера 1А (с тем исключением, что используют 220 мг н-гексана и 51 г (0,40 моль) AUCzHslCb, промывают и сушат. Собирают 71 г желтокоричневого порошка, содержание титана в котором составляет 16,7 вес. %.

4Б. Полим-еризация этилена. Этилен нолимеризуют по методике -примера 1Б, используя 22 мг порошка каталитического компонента примера 4А. Получают 350 г ПЭ, имеюш.его ИР 1,5 г 10 мин, АД 0,40 , Д 0,964 г1см .и 1Z 48 кг. см1см. Пример 5. Получают твердый каталитический (Компонент А по методике примера 1А, исключая следуюш ее. Вместо этанола используют н-бутанол (0,45 моль) и 0,4 г иода прибавляют к смеси, которую перемешивают при кипячении с обратным холодильником при 120° С в течение 3 ч, отгонку проводят при 140° С.

Окончательно собирают коричневый порошок в Количестве 81 г, содержание титана в нем составляет 15,5 вес. %.

Полимеризадяю .праволят в условмях примера 1Б. Получают 310 г ПЭ, имеюш,его ИР О г/10 мин, АД 0,39 г1см Д 0,965 г.см и IZ 10 кг см1см.

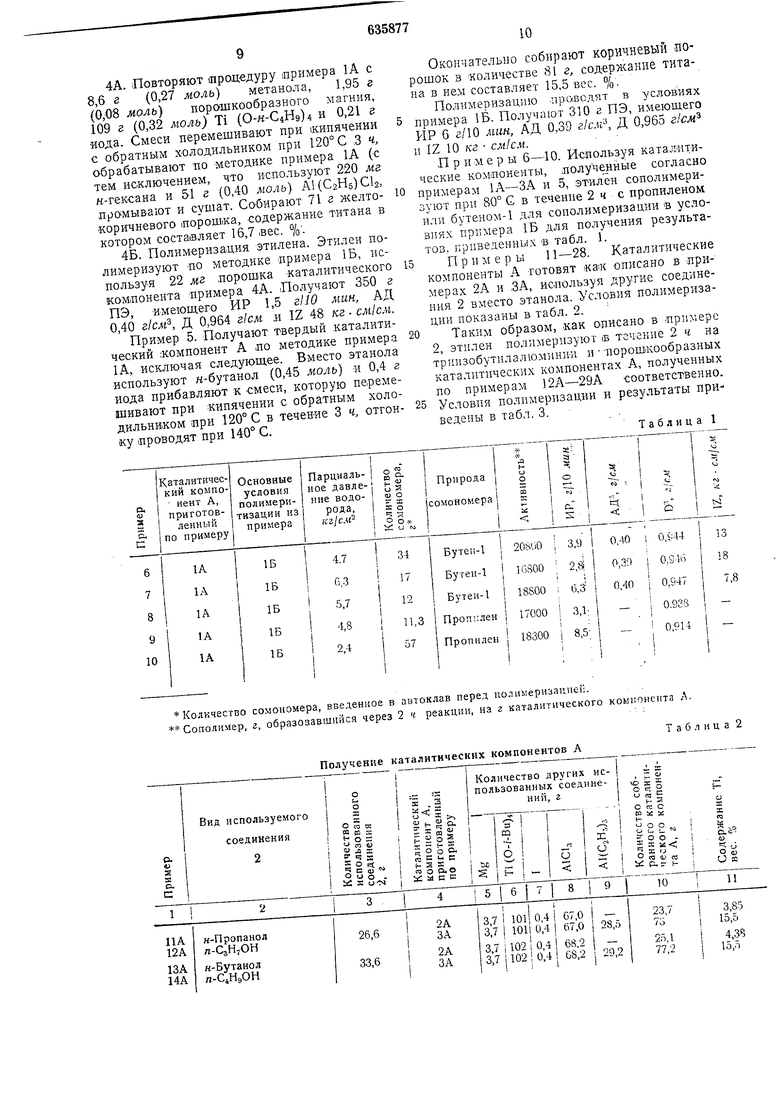

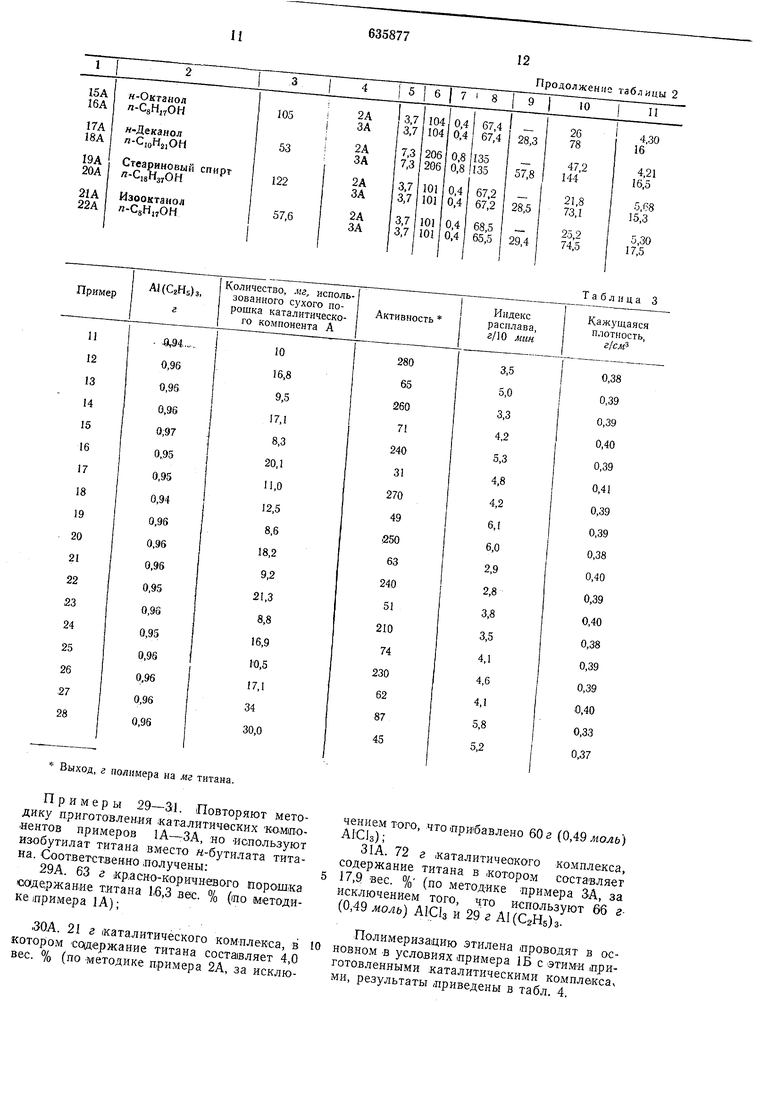

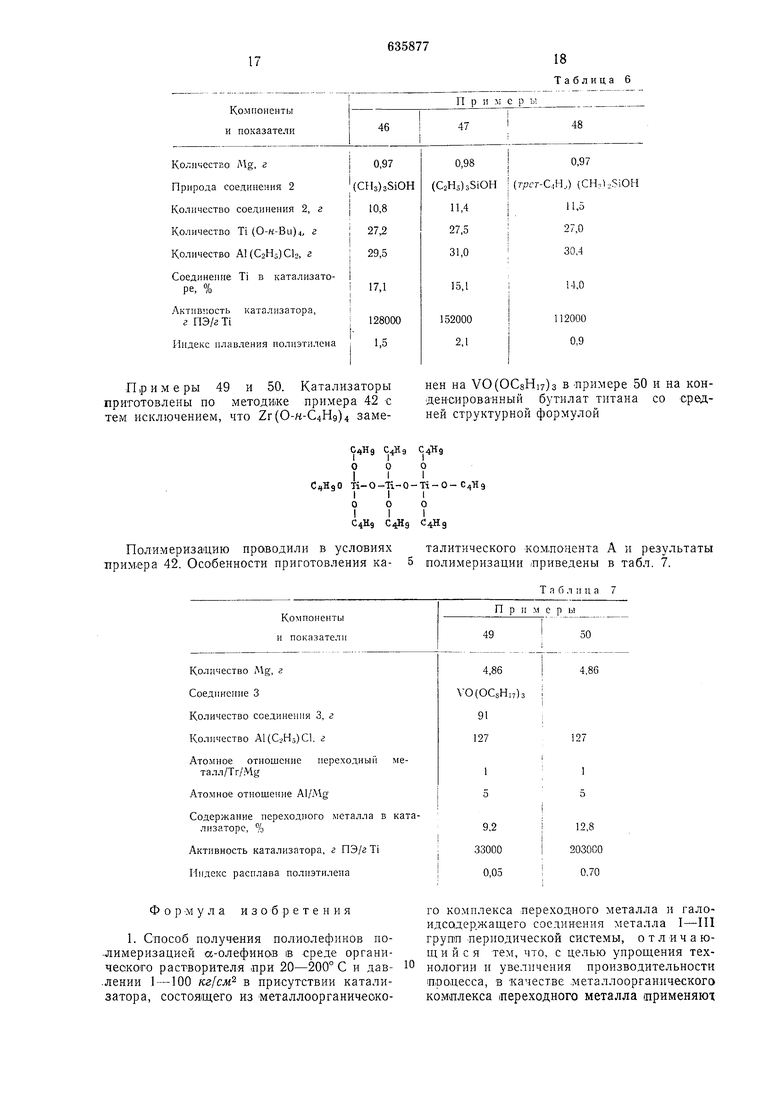

П р име р ы 6-10. Используя каталитические компоненты, .полученные согласно примерам 1А-ЗА и 5, этилен сополимеризуют при 80° G в течение 2 ч с пропиленом или бутеном-1 для сополимеризации в условиях примера 1Б для получения результатов, приведенных е табл. 1. Примеры 11-28. Каталитические компоненты А готовят «ак описано в примерах 2А и ЗА, используя другие соединения 2 вместо этанола. Условия полимеризации показаны в табл. 2.

Таким образом, как описано в -примере 2, этилен полимеризуют IB течение 2 ч на триизобутилалюм51нин и порошйчообразных каталитических компонентах А, полученных по примерам 12А-29А соответственно. Условия полимеризации н результаты приведены в табл.3.

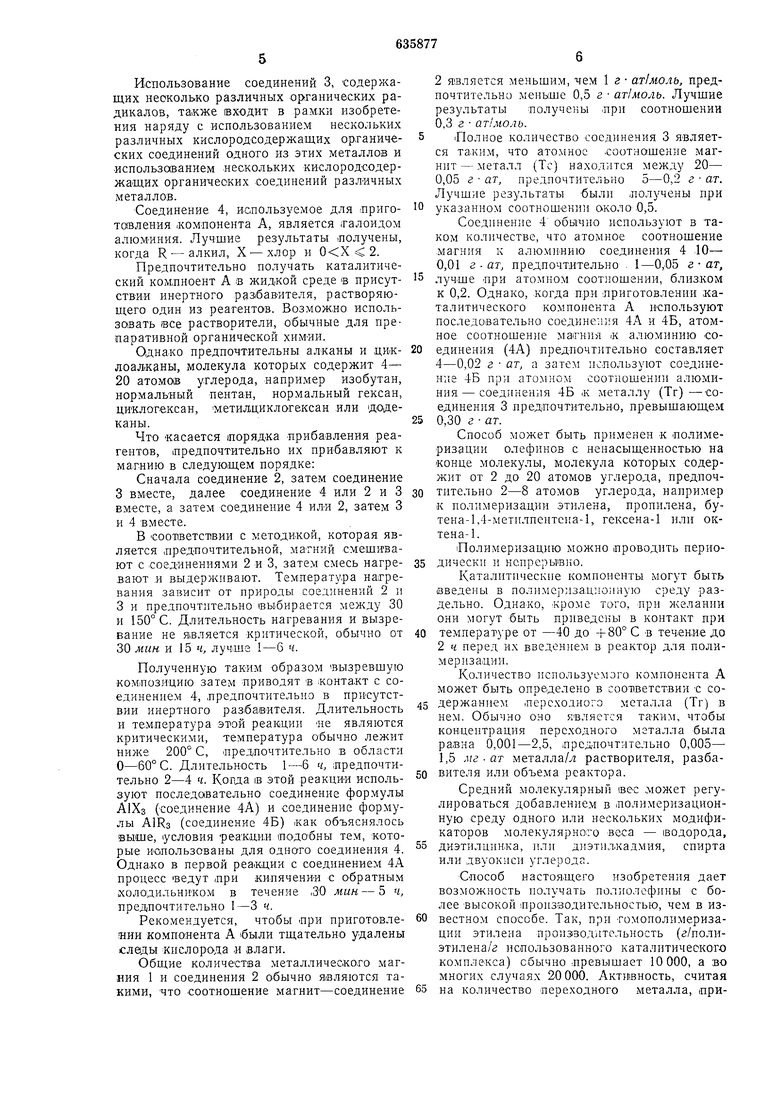

Таблица I

Количество сомономера, введенное в автоклав перед полнмернзапией. Сополимер, г, образозавшийся через 2 ч реакции, на г каталитического компонента А.

Получение каталитических компонентов А

Таблица 2

Выход, г полимера на мг титана.

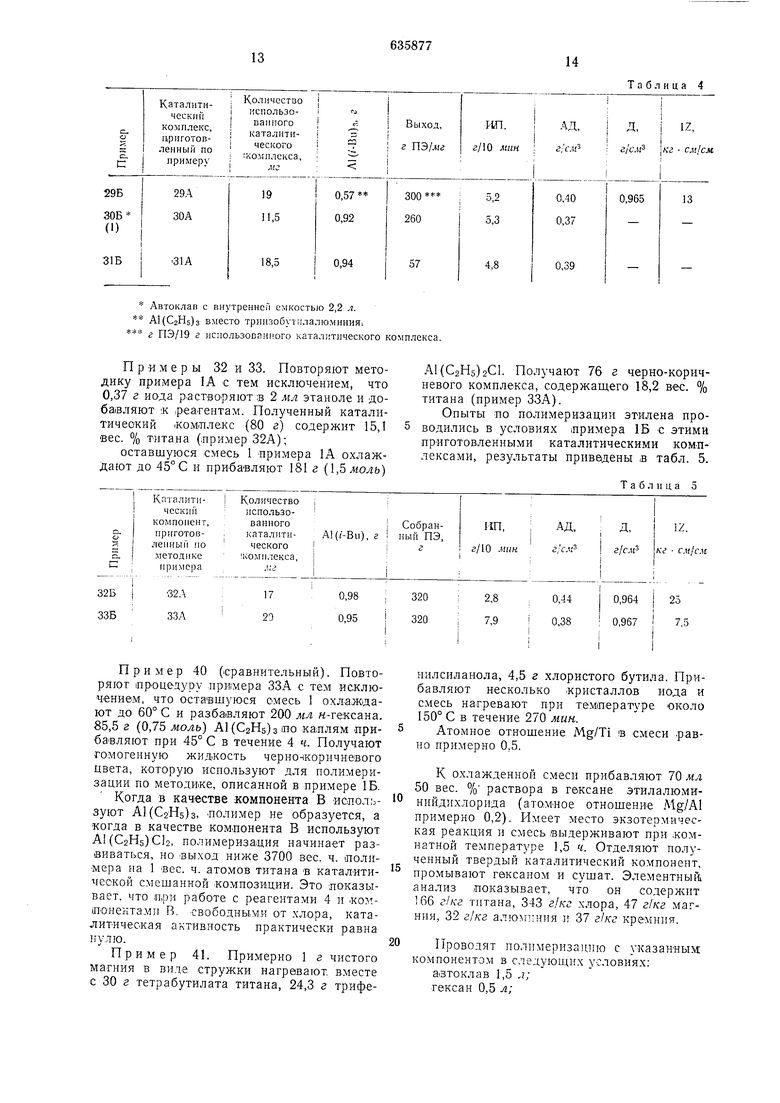

Примеры 29-31. Повторяют методику яриготовления каталитических ко.М1ПО«ентов примеров 1А-ЗА, яо Используют изобутилат титана вместо «-бутилата титана. Соответственяо лолучены;

29А. 63 г «рлсно-коричневого порошка содержание титана 1.6,3 вес. % (то методике /примера 1А);

.ЗОА. 21 г (Каталитического ком-плекса, в котором соиержание титана составляет 4,0 вес. % (по методике примера 2А, за исклюПродолжение таблицы 2

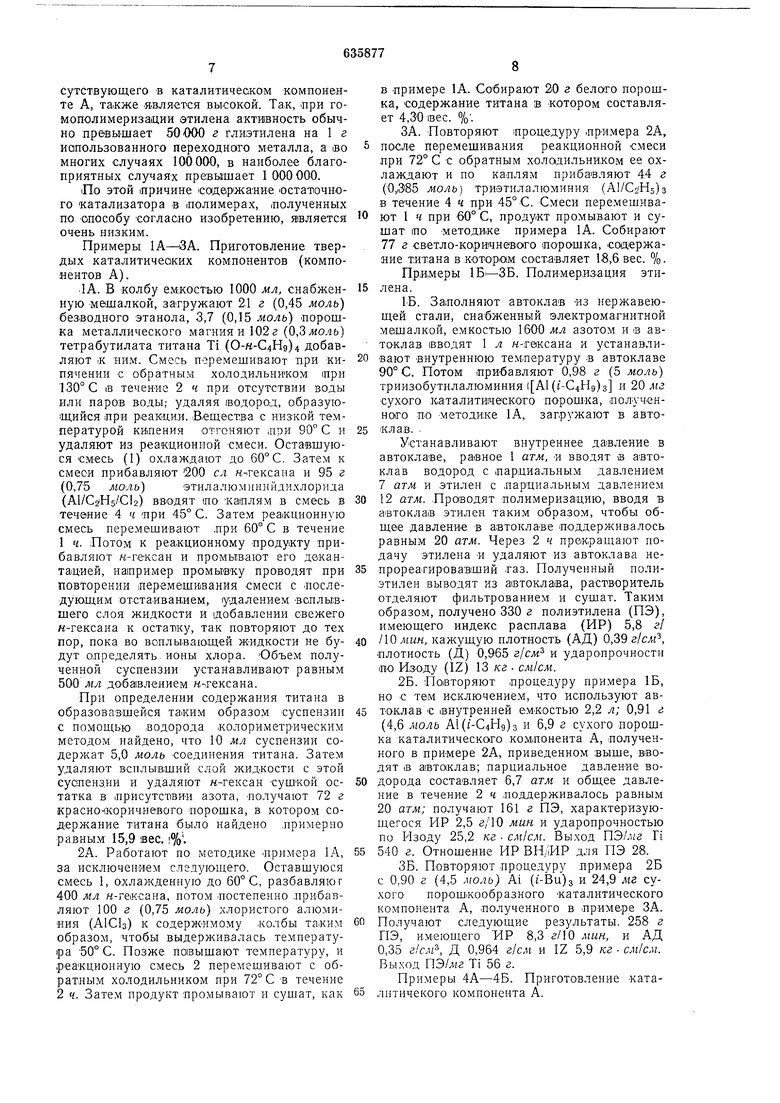

Таблица 3

Кажущаяся

плотность,

г/с/к

0,38 0,39 0,39 0,40 0,39 0,41 0,39 0,39 0,38 0,40 0,39 0,40 0,38 0,39 0,39 €,40 0,33 0,37

чением того, что прибавлено 60 г (0,49 моль) Aids);

31 А. 72 г /каталитичеокого комплекса,

содержание титана в «отором составляет

17,9 -вес. % (по методике иримера ЗА, за

исключением того, что используют 66 г

(0,49 моль) А1С1з и 29 г .

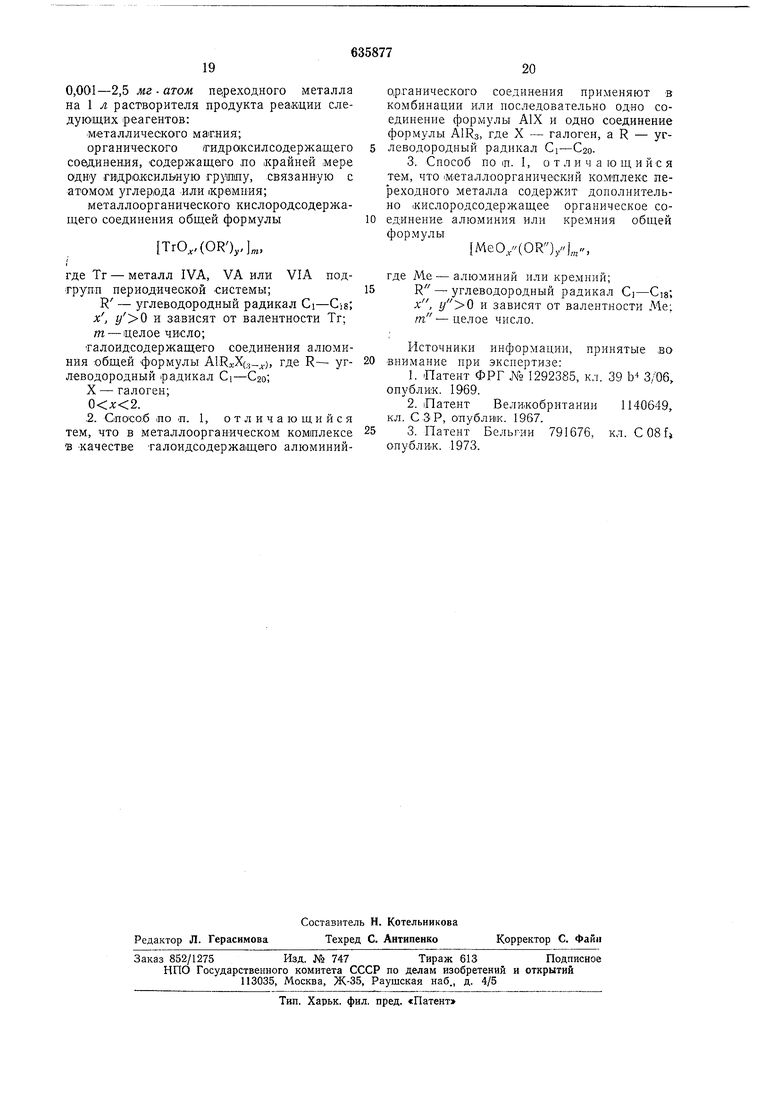

Полимеризацию этилена проводят в основном в условиях лримера 1Б с этими приготовленными (аталитическими комплекса, ми, результаты лриведены в табл. 4.

13

Автоклав с внутренней емкостью 2,2 л. А1(С2Н5)з вместо тринзобутьмалюминия; г ПЭ/19 г использовяшюго катал Т 1ческого комплекса.

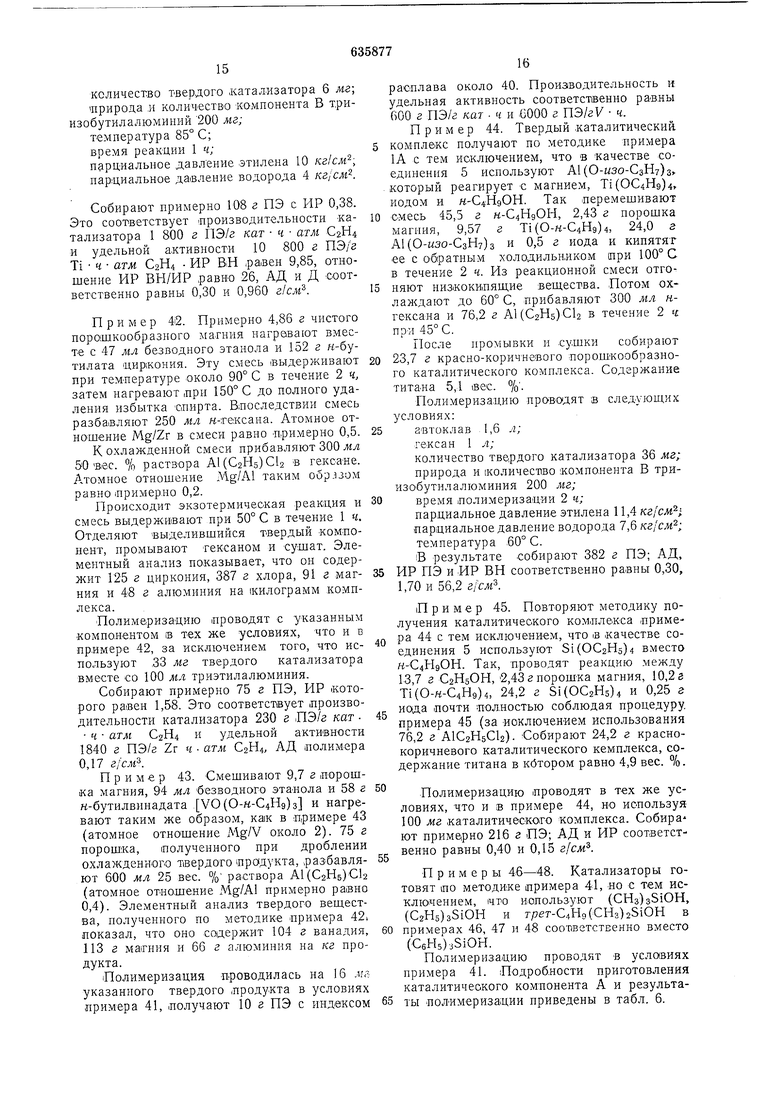

Примеры 32 и 33. Повторяют методику примера 1А с тем исключением, что 0,37 г иода р-астворяют s 2 лгл этаноле и добавляют :к .реагентам. Полученный каталитический .комплекс (80 г) содержит 15,1 вес. % титана (лример 32А);

оставшуюся смесь 1 Примера 1А охлаждают до 45° С и прибавляют 181 г (1,)

32Б ЗЗБ

Пример 40 (.сравнительный). Повторяют процедуру лрнмера ЗЗА с тем исключением, что оставшуюся смесь 1 охлаждают до 60° С и разбавляют 200 мл н-гексана, 85,5 г (0,75 моль А1(С2Н5)з ио каллям прибавляют при 45° С в течение 4 ч. Получают гомогенную жидкость чернонкоричневого цвета, которую используют для полимеризации по методике, описанной в примере 1Б.

Когда в качестве компонента В используют А1(С2Н5)з. полимер не образуется, а когда в качестве компонента В используют Al(C2Hs), полимеризация начинает развиваться, но ВЫХОД ниже 3700 вес. ч. лолиМера па 1 вес. ч. атомов титана в каталитической смешанной композиции. Это лОКазывает, что п,ри работе с реагентами 4 и «омИОнектамп В. свободным.и от хлора, каталитическая активность практически равна нулю.

Пример 41. Примерно 1 г чистого магния в виде стружки нагревают вместе с 30 г тетрабутилата титана, 24,3 г трифе14

Таблица 4

А(С2Н5)2С1. Получают 76 г черно-коричневого комплекса, содержащего 18,2 вес. % титана (пример ЗЗА).

Опыты -по полимеризации эгилена проводились в условиях примера 1Б с этими приготовленными каталитическими комплексами, результаты приведены в табл. 5.

т а б л II ц а 5

нилсиланола, 4,5 г хлористого бутила. Прибавляют несколько -кристаллов иода и смесь нагревают при температуре около 150° С в течение 270 мин.

Атомное отношение Mg/Ti fB смеси равно примерно 0,5.

К охлажденной смеси прибавляют 70 жл 50 вес. % раствора в гексане этилалюминийдихлорида (атомНое отношение Mg/Al примерно 0,2). Имеет место экзотермическая реакция и смесь выдерживают при .комнатной температуре 1,5 ч. Отделяют полученный твердый каталитический компонент, промывают гвксаном и сушат. Элементньпй анализ показывает, что он содерл ит 166 г1кг титана, 343 г1кг хлора, 47 г/тсг магния, 32 г1кг алюминия и 37 г1кг кремния.

Проводят полимеризацию с указанным компоненТЭм в следуюш,их условиях: автоклав 1,5 л; гексан 0,5 л;

15

количество твердого катализатора 6 мг; (природа .и количество компонента В т.риизобутилалюминий 200 мг; температура 85° С; время реакции 1 ч;

парциальное давление этилена 10 /сг/сж, парциальное давление водорода 4 кг/сж.

Собирают примерно 108 г ПЭ с PIP 0,38. Это соответствует производительности катализатора 1 800 г ПЭ/г кат ч атм и удельной активности 10 800 г ПЭ/г Ti ч атм С2Н4 ИР ВИ .равен 9,85, отношение ИР ВН/ИР равно 26, АД и Д соответственно равны 0,30 и 0,960 zlcM.

Пример 4i2. Примерно 4,86 г чистого порошкообразного магния нагревают вместе с 47 мл безводного этанола и 152 г н-бутилата циркония. Эту смесь выдерживают при теМПературе около 90° С в течение 2 ч, затем нагревают лри 150° С до полного удаления избытка Спирта. Впоследствии смесь разба1вляют 250 мл н-гексана. Атомное отношение Mg/Zr в смеси равно п.римерно 0,5.

К охлажденной смеси прибавляют 300 ж./г 50вес. % раствора Al(C2H5)Cl2 в гексане. Атомное отношение Mg/Al таким образом равно примерно 0,2.

Происходит экзотермичеокая реакция и смесь выдерживают при 50° С в течение 1 ч. Отделяют выделившийся твердый компонент, промывают тексаном и сушат. Элементный анализ показывает, что он содержит 125 г циркония, 387 г хлора, 91 г магния и 4:8 г алюминия на килограмм комплекса.

Полимеризацию проводят с указанным компонентом (в тех же условиях, что и в пр.имере 42, за исключением того, что используют ,33 мг твердого катализатора вместе Со 100 мл триэтилалюминия.

Собирают примерно 75 г ПЭ, ИР которого равен 1,58. Это соответствует производительности катализатора 230 е ПЭ/г кат ч атм С2Н4 и удельной активности 1840 г ПЭ/е Zr ч атм С2Н4. АД полимера 0,17 г/с.цз.

Пример 43. Смешивают 9,7 г порошка магния, 94 мл безводного этанола и 58 г н-бутилвинадата УО(О-м-С4Н9)з и нагревают таким же образом, ка1К в примере 43 (атомное отношение Mg/V около 2). 75 а порошка, полученного при дроблении охлажденного твердого 1про|дукта, .раз бавляют 600 мл 25 вес. % раствора Al(C2H5)Cl2 (атомное отношение Mg/Al примерно равно 0,4). Элементный анализ твердого вещества, полученного по методике примера 42. показал, что оно содержит 104 г ванадия, 113 г магния и 66 г алюминия на кг продукта.

Полимеризация проводилась на 16 л/о указанного твердого продукта в условиях примера 41, получают 10 г ПЭ с индексом

16

расплава около 40. Производительность и удельная активность соответственно равны 600 г ПЭ/г каг . ч и вООО г ПЭ/гУ ч.

Пример 44. Твердый каталитический комплекс получают по методике примера 1А с тем исключением, что в качестве соединения 5 используют А1(О-изо-СзП7)з. который реагирует с магнием, Ti(OC4H9)4, иодом и Н-С4Н9ОН. Так пере.мешивают смесь 45,5 г Н-С4П9ОН, 2,43 г порошка магния, 9,57 г Ti(O-H-C4H9)4, 24,0 г А1(0-«зо-СзН7)з и 0,5 г иода и кипятят ее с Oi6ipaTHbiM холодильником при 100° С в течение 2 ч. Из реакционной смеси отгоняют низкокипящие вещества. Потом охлаждают до 60° С, прибавляют 300 мл нгексана и 76,2 г А1(С2П5)С12 в течение 2 ч прИ 45° с.

После промывки и сушки собирают 23,7 г красно-коричневого порошкообразного каталитического комплекса. Содержание титана 5,1 вес. %.

Полимеризацию проводят в следующих условиях: автоклав 1,6 л;

гексан 1 л;

количество твердого катализатора 36 мг;

природа и Количество компонента В триизобутилалюминия 200 мг; время полимеризации 2 ч;

парциальное давление этилена 11,4 кг/см

парциальное давление водорода 7,6 кг/см ;

температура ,60° С.

iB результате собирают 382 г ПЭ; АД, ИР ПЭ и ИР ВН соответственно равны 0,30, 1,70 и 56,2 г/сжз.

Пример 45. Повторяют методику получения каталитического комплекса приме

pa 44 с тем исключением, что в качестве соединения 5 используют Si(OC2H5)4 вместо Н-С4П9ОП. Так, проводят реакцию между 13,7 г С2Н5ОН, 2,43 г порошка магния, 10,2 з Ti(0-H-C4H9)4, 24,2 г Si(OC2H5)4 и 0,25 г

иода почти полностью соблюдая процедуру, примера 45 (за иоключен-ием использования 76,2 г А1С2Н5С12). Собирают 24,2 г краснокоричневого каталитического кемплекса, содержание титана в кбтором равно 4,9 вес. %.

Полимеризацию проводят в тех же условиях, что и в примере 44, но используя 100 мг каталитического комплекса. Собира ют приме,рно 216 г ПЭ; АД и ИР соответственно равны 0,40 и 0,15 г/см.

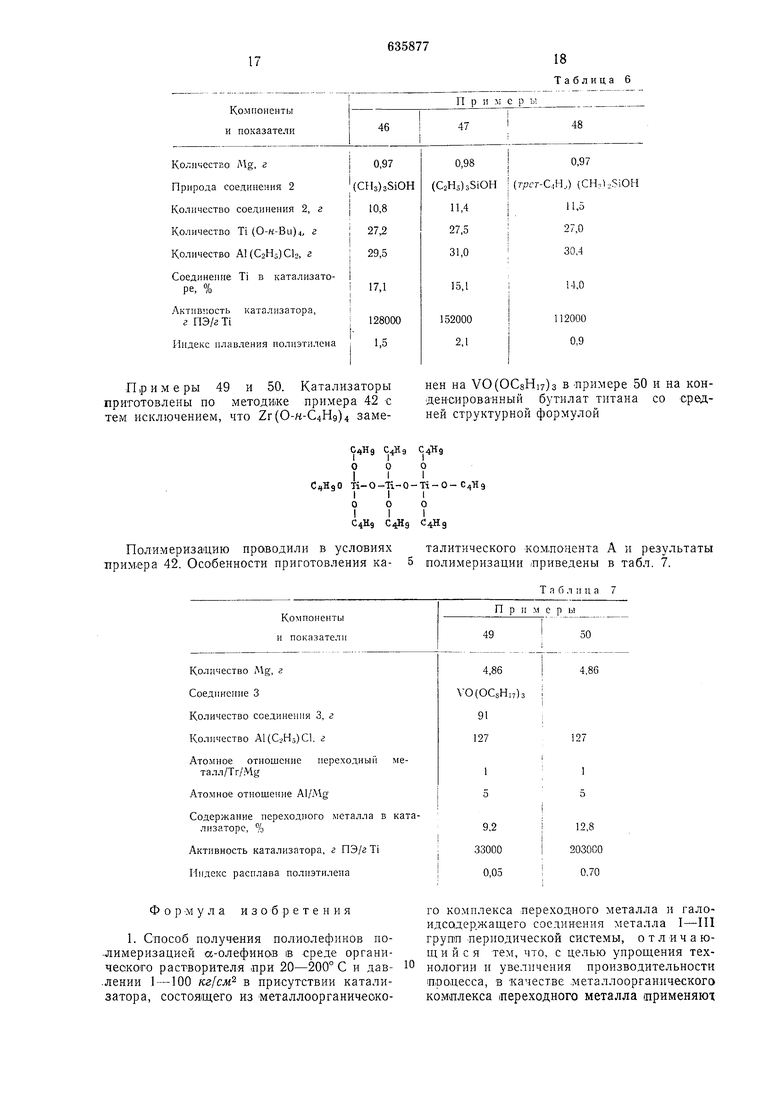

Примеры 46-48. Катализаторы готовят 1ПО методике примера 41, но с тем исключением, что иапользуют (СНз)з51ОН, (С2Н5)з5ЮН и T/7er-C4H9(CH3)2SiOH в

примерах 46, 47 и 48 соотшетственно вместо (СбН5)з510Н.

Полимеризацию проводят в условиях примера 41. Подробности приготовления каталитического компонента А и результаты полимеризации приведены в табл. 6.

17

Компоненты и показатели

KojiHMCcTno Mg, г

Прнрода соединения 2

Количество соединения 2, г

Количество Ti {О-н-Ви), г

Количество А1(С2Н5)СЬ, г

Соединение Ti в катализаторе, %

Лктив ;ость катализатора,

г ПЭ/г Ti

Индекс плавления полиэтилена

Примеры 49 и 50. Катализаторы приготовлены по методике примера 42 € тем исключением, что Zr(O-H-C4H9)4 замеTi-O-Ti-O-Ti-O-С НэПолимеризацию проводили в условиях примера 42. Особенности приготовления ка- 5

Ф О р М у Л а изобретения

18

Таблица 6

П Р

48

47

I0,97

I

I (rpcr-C,H,) (CHjI.SiOH

I

I11,5

i27,0

i

30,4

14,0

112000 0.9

иен на VO(OC8Hi7)3 в Иримере 50 и на конденсированный бутилат титана со средней структурной формулой

С4Н9 000

I I

000 III

С4Н9 4Н9

Таблица 7

12,8 203000 0.70

го комплекса переходного металла и галоидсадержащего соединения металла I-П1 гругпп периодической системы, отличающийся тем, что, с целью упрощения технологии и увеличения производительности процесса, в качестве .металлоорганического комплекса переходного металла применяют талитического комлонента А и результаты полимеризации .приведены в табл. 7.

19

0,001-2,5 мг атом пе|реходного металла на 1 л растворителя продукта реакции следующих реагентов:

металлического магния;

органического (гидраксилсодержащего соединения, содержащего по ;крайней мере одну гияроксильную , связанную с атомом углерода или кремния;

металлоорганического кислородсодержащего соединения общей формулы

TrO,,(OR),,«,

где Тг - металл IVA, VA или VIA подгрупп периодической системы;

R - углеводородный радикал Ci-Cjs; х , и зависят от валентности Тг; т - целое число;

галоидсодержащего соединения алюминия общей формулы Al:RxX(3), где R- углеводородный |радикал Ci-€20; X - галоген; .

,2. С|Посо:б ло гп. 1, отличающийся тем, что в металлооргаНИческом комплексе в Качестве талоидсодержащаго алюминий20

органического соединения применяют в комбинации или последовательно одно соединение формулы А1Х и одно соединение формулы AlRs, где X - галоген, а R - углеводородный радикал Ci-€20.

формулы

MeO./(OR)y

где Me-алюминий или кремний;

R - углеводородный радикал d-Cis; - и зависят от валентности Me: т -целое число.

Источники информации, принятые во внимание при экспертизе:

Авторы

Даты

1978-11-30—Публикация

1974-09-06—Подача