Изобретение относится к нронзнодству полимеров и сополимеров и-олефииов полимеризацией моноМеров но методу низкого давления.

Известен способ получепия полиолефинон иолИмеризацией а-олефинов, сонолимеризацией их между собой и/или с диолефинамн Б растворе, суспензии или газовой фазе при температуре 20 200°С и давлении 1 -100 атм в ирисутствИИ катализатора, состоящего из металлооргапических соединений металлов 1а, И, IIIB или IVB группы и твердого каталитического комплекса - продукта реакции кислородсодержащего соединения двухвалептиого металла, например гидроокиси магния, с галоидсодержащим соедине1тием иереходного металла IVa-Via грунпы, пaнpи ep с четыреххлористым титапо м.

Однако известный катализатор, хотя и отличается высокой акт1ивностью, тем не менее приводит к получению полимеров, обладаюидих рядом недостатков. Действительно, есл} физические свойства полнмеро-в и, в частности механические, в комплексе удовлетворительные, то их сопротивление удару недостаточное, что суи;ественно для нолиолефинов, так как они используются главным oбpaзo r для изготовления изделий, применяемых п ногрузоЧНо-разгрузочных работах (ящики, баки, поддоны) и для упаковок (бутылки, илапки).

и подвергаются в процессе экснлуатацип.

Исиользование каталитических комплексов иового тина для полимеризадпи олефинов

нозволяет приготовлять полиолефнны, обладающие высоким сопротив;101 1ем удару.

Изобретсппе относится, следовательно, к снособу полимеризации я-олефипов в нрнсутствнн 1саталнтической системы, содержащей

органическое соедине ие металла групп 1а, Па, Пв, 111в п IVB периодической системы и твердого каталшического комт1лексного соединения, нолученюго реакцие между:

1.Кислородсодержащим органическим соедииепием (М) металла () 1а. Па, Пв, П1в,

IVB, Vila или VIII группы периодической системы.

2.Кислородсодержащи органическим соедипепием (Т) металла (Т,. IVa, Va пл

Via грунцы периоднческой .

3.Галогенидом алюминия (Ак Каталитические компюкепыс соединения.

нснольз)емые в данном пзобр; тенни, нолучепь из кислородсодержаниг-: органических

сосдинепнй (Л1) металлов (.Мс) грунн 1а, Па, Пв, П1в, IVB, Vila и VIII периодической спcтe ;ы. Среди этих металлов г ложио назвать в качестве примеров .чптий, натрп:, калпй, магннй, кальций, цппк, бор, алю:-,1нинй, кремний,

олово, марганец, железо, кобальт д никель.

Однако предпочтительно использовать кислородсодержаш.ие органические соединения двухвалентных металлов (магний, кальций, цинк, марганец, железо, никель, кобальт, олово). Хорошие результаты получены также с кислородсодержащими органическими соединениями алюминия и кремния, наилучшие с кислородсодержащими органическими соединениями магния.

Под кислородсодержащими органическими соединениями (М) подразумеваются все,соеди нения, в которых любой органический радикал оказывается связанным с металлом через кислород, т. е. соединения содержат по меньщей мере ряд связей металл-кислород-органический остаток на атом металла. Наилучщие результаты достигнуты, когда связи .металла в кислородсодержащих орган 1ческих соединениях являются лишь рядами связей металл -кислород-органический остаток.

Однако кислородсодержащие органические соединения (М), используемые в соответствии с изобретением, могут содержать поми.мо органических радикалов, связанных с металлом через кислород, другне раднкалы, за исключением радикалов галогенидов, т. е. радикалов фторида, хлорида, бромида и йодида. Этими другими радикалами являются преимущественно ккслород и неорганические радикалы, связанные с металлом через кислород, например, такие, как -ОН, -(804)1/2, -NOa, - (P04)i/3, -(СОз)1/2 и-СЮ4.. Можно воспользоваться также органическими радикалами, связаниыми пеиосредственно с металлом (Me) через углерод.

Органические радикалы, связанные с металлом посредством кислорода, могут быть любыми. Они выбираются преимущественно среди радикалов, содержащих 1-20 атомов углерода и, в частиости, среди тех, которые содерл ;ат 1-6 атомов углерода. Эти радикалы могут быть насыщенными и иенасыщенными, с разветвленными цепями, с прямыми или циклическими цепями; они также могут быть замещены или содержать такие гетероатомы, как О, S, N, Р, в своей цепи. Они, в частности, избираются из радикалов алкида, алкенила, арила, циклоалкила, ацила, арилалкила, алкиларила, ароила и их замещенных производных. Среди кислородсодержащих органических соединений (М), используемых в рамках данного изобретения, можно назвать:

-алкоксиды, например метилаты, этилаты, изопроинлаты, п.-бутилаты, изобутилаты, метоксиэтилаты и оксиметилаты;

-феноляты, например соли карбоновой кислоты, нафтенаты, антраценаты, фенантренаты и крезоляты;

- соли карбоновых кислот, такие, как ацетаты, бутнраты, лаураты, -пивалаты, кротонаты, фенилацетаты, баизОЭты, малоиаты. адининаты, себацинаты, фталаты, меллитаты акрилатьт, олеаты и малеаты; - хелаты, т. е. кислородсодержащие органические соединения, в которых металл (Me) обладает по меньшей мере рядом нормальных связей типа металл-кислород-органический радикал и ио меньшей мере координациоиной связью так, чтобы образовать гетероцикл, в который включен металл (Me), например анолаты и, в частности ацетилацетонаты, а также комплексные соединения, полученные из фенольных производных, содержащих электродоиорную грунну в ортоположеиии по отношению к гидроксильпой группе и, в частности, комплексные соединения 8-оксихинолина;.

- окисленные азотные органические соединения, т. е. соединения, содержащие ряды связей металл-кислород- азот-органический радикал, наиример оксимать, и, в частиости, бутилоксиматы, циметилглиоксиматы и циклогексилоксиматы, соли гидроксамовых

кислот и соли гпдроксила.минов и, в частиости, производные Н-нитро-К-фенилоксиа.мина. Однако предпочтительно нсиользовать алкоксиды и феноляты и, в частиости, являющиеся производиыми двухвалентных металлов (преимущественно магний), и содержащие лишь ряды связей двухвалентный металл-кислород-орга И1ческнй радикал.

Использование кислородсодержащих органических соединений (М), содержащих несколько различных органических радикалов, также входит в объем изобретения. Точно также обстоит использовапием нескольки.х различных кислородсодержащих органических соединений одного и того же металла.

Можно использовать также несколько кислородсодержащих органических соединений различных металлов. В этом случае эти соединения могут быть использованы в внде смешанных комплексных соединений или.даже раздельно.

Чрезвычайно целесообразный способ осуществления изобретення заключается в сов.местном использовании кислородсодержащего органического соединения металла группы

Па (преимущественно магния) и кислородсодержащего органического соедииения металла груии Ilia и 1Ув (преимуи;ествеиио кремния и в особенности алюмииия).

Для получения каталитических комплексных соединений, применяемых в соответстви с изобретеиием, используют также кислородсодержащие органические соединення (Т) металлов (Т ) грунн IVa, Va и Via периодической системы. Предпочтительно титан, цирконий II ванадий. Наилучшие результаты получены с титаном.

Под кислородсодержащими органически.ми соединениями (Т) подразумеваются все соединения, в которых органический радикал

оказывается связанным с металлом через кислород. Соединения, содержащие радикалы, отличные от органических радикалов, снязаииых с металлом через кислород, и, в частности соединения, содержащие радикалы галогенидов (фторид, хлорид, бромид и йодид), исключеиы из рамок настоящего изобретения. Однако соединения, содержащие связи металл-кислород и конденсированные соединения, содержащие ряды связей металл-кислород-металл, могут быть также исиользованы, лишь бы они содержали по меньшей мере ряд связей металл-кислород-органический радикал на молекулу.

Органические радикалы, связанные с металлом через кислород, могут быть любыми. Оии содержат в ооновном 1-20 атолюв углерода и нреимуществеННО 1 -10 атомов углерода. На1илучшие результаты достигиуты, когда они содержат 1-6 атомов углерода. Эти органические радикалы избираются иреимуществеи.но из углеводородных радикалов и, в частности, из радикалов алкилов (линейных или развеивлеННых), циклоалкилов, арилалкиплов, арилов и алкиларилов.

: Кислородсодержащие орга нические соедииения (Т) можно иредста1вить общей формулой Т;. Од. (OR) у1„,, где Т,. - металл грунны IVa, Va и Via иериодической системы, где R - органический радикал, такой, как оиределен выше, где х и ;, - любые числа, такие, как О до i/ О, совместимые с .валентиостью металла Т , и где т - целое число. Предпочтительно исиользовать кислородсодержащие органические соединения (Т), где X такой, что х 1 и 1 s m 6.

Среди кислородсодержащих органических соединений (Т), иснользуемр11х в рамках настоящего изобретепия, можлю назвать:

-алкоксиды, такие, как Ti (О-г-СзНу),, Ti(0-t-C4H9)4, У(О-/-СзН7)4 и 2г(О-г-СзН7),;

-феноляты, такие, как Т1(ОСбН5)4;

-оксиалкоксиды, такие, как

VO(0-i-C3H7)3;

-полимеризоваиные алкоксиды, такие, как Т{2О(0-1-СзН7)б;

-эиоляты, такие, как ацетилацетонат титана.

Использование кислородсодержащих оргаиических соединений (Т), содержащих )teсколько различных орга-нических радикалов, также входит в объем настоящего изобретения. Точно также обстоит с иснользованием нескольких различных кислородсодержащих органических соединений одного и того же металла -и иескольких кислородсодержащих органических соединений разных металлов.

Третьим реактивом, используемым для получения каталитических комплексных соединений, является галогенид алюминия (А). Ои выбирается из галогенндов алюминия по общей формуле А1КХз,„ в которой R - углеводородный радикал, содержащий 1-20 атомов углерода и преимущественно 1-6 атомов углерода, X - галогеп (либо фтор, хлор, бром, либо йод), an - любое число, такое, как . Предпочтительно выбирать R ИЗ радикалов а.тки.тов (линейных или разветвленных) , щиклоалкнлов, арнлалкнлов, арилое и алкиларилов. Наилучшие результаты достигнуты в том случае, когда X представляет хлор, а п такое, как 0 RsS 2, и преимущественно такое, как 1 /г 2.

В качестве примеров галогенидов алюмииия можно иазвать А1С1з Al(C2H5)Cl2,

А12(С2Н5)зС1з и А1(С2Н5)2С1.

МоЖНО также использовать несколько разных галогенидов алюминия.

Для образования реакции комилексного соединения можно использовать кислородсодержащее органическое соед1Н епие (М), кислородсодержащее органическое соединеч1ие (Т) и галогенлд алюминия (А): в форме твердого продукта, например В виде сусиепзии в инертном растворителе или в виде сухих частиц; в жидком виде, когда это позволяют условия работы: в виде раствора; в внде пара или газа.

Предпочтительно осуществлять реакцию образова1ния твердого комплексного соедппения в жидкой среде, в ирисутствии растворнтеля. В этом случае выбирают преимуществеино растворитель, в котором растворяется по меньшей мере хотя бы один из реактивов. Могут быть использоваиы все обычно

нрименяемые в органической химии растворители. Предпочтительны алканы и пиклоалканы. молекула которых содержит -1-20 атомов хглерода, такие, как изобута1Н, стандартный нептап и гексан, циклогексан, метилциклогексан и додеканы. Можно также использовать спирты, молекула которых содержит 1 -12 атомов углерода на гидроксильную группу, такие, как этанол, бутапол и циклогексапол. При прпменении растворптеля лучше, если общая концентрация растворенного реактива или реактивов будет на 5 вес. % (преимуществепно на 20 вес. %) больще по отпошению к растворителю.

Можпо осуществлять реакцию в

жидкой среде в отсутствии растворптеля, что является предпочтительиым способом осуществления изобретепия, избирая те-мпературу и давление такими, чтобы по меньшей мере один из реактивов был в жидко-м состояНИИ. Оперируют преи мушествеплю в таких условнях, чтобы кислородсодержащее органическое соедниепие (Т) было жидким. На практике ииогда случается, что это кислородсодержащее органическое соедипенпе (Т), поддерживаемое в жидком состоянии, способно растворять кислородсодержащее органическое соединение (М). Можно также использовать второе кислородсодержащее органнческое соединение (М) , чтобы оно было ЖПДЮ1М п СПОсобным растворять первое соедииепие.

Температура, прп которой осуществляется реакция. Tie является критической. Ее обычпо пзбпрают такой, чтобы по MenbHieii мере однп

нз реактивов был жидким или растворенным. Удобнее работать в пределах 20-300°С и, в частности, 50-200°С. Давление тем более не является крнтическнм: работаюг обычно нрн давлении, блнзком к атмосферному Для того, чтобы способствовать гомогенизации реак

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения полиолефинов | 1973 |

|

SU474993A3 |

| Способ получения гомополимеров и сополимеров винилхлорида | 1972 |

|

SU484692A3 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1995 |

|

RU2143438C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU433685A3 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1995 |

|

RU2143439C1 |

| Способполучения полиолефинов | 1974 |

|

SU635877A3 |

| Способ получения полиэтилена | 1973 |

|

SU541439A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU428610A3 |

| СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ И СОПОЛИМЕРОВ | 1971 |

|

SU295255A1 |

| Способ получения полиолефинов | 1972 |

|

SU504496A3 |

г ПЭ/час г Ti

eiu cvuiai ц iitii.ic iipii /и v ди le.x аир, iijli АГП nP-f ТГА rrninPT ПП. tl UI,1 Л1

со.м, промежуточным между весами обычеых полиэтилеиов с высоким удельным весом.

1,и алкоксидов, пригодных для .такой Пример 25. Исиользуют те же самые реактивы, что и в примерах 1-5, илюс этнлат алюминия по формуле А1(ОС2Н5)з. Добавляют 114 г этилата магния к 144 г тетрабутилата титаиа, смешанного с 284 г этилата алюминия. Нагревают смесь П|ри 170°С, перемешивая ее в течение 2,5 час. Этнлат магния почти полностью растворяется. Атомное соотношение Ti/Mg + А1 в смеси 0,15 г атОМ/г-атом + 10% погрешности вследствие примесей, содержащихся в реаж-пивах. В полученную образом смесь, предварительно охлажденную до ко1М«атной температуры, добавляют 400 мл гекса на при 20°С, затем постеиенно 635 г дихлорида этилалюми1ния в виде раствора в гексане (400 г/л). Нагревают эту смесь с перемешиванием и обратным холодильником (69°С) в течение 0,75 часа. Соотношение Al/Mg + А1 -|- Ti смеси составляет ,60 мо.ть/г-экв. Каталитический комплекс выделяется в виде осадка. Его отделяют фильтрацией и промывают гексаном. Затем его сушат в вакууме при 70°С до постоянного веса. В табл. 5 указаны частные условия для каждого оныта, а также получеиные результаты. Элементарный анализ полученного таким образом комплекса, мг/г: Mg47 Ti54 Al92 Cl502

23

текучести 0,08. Производительность, следовател ;41о, составляет 7600 г ПЭ/г комплекса.

Пример 35. Используют те же самые реактивы, что и в примерах 1-5. В 500 мл раствора дихлс1рида этилалюминия в гексане (400 г/л), постепенно добавляют 1 л гексаиа и 75 г тетрабутилата Tarraaia, растворенных в 100 мл гексапа. Эта последняя добавка производится постепенно. Температура смеси повышается к концу приблизительпо до 35°С. Наблюдается формирование осадка. Затем добавляют 36 г этилата магния в твердой фазе. Затем нагревают смесь до при иеремепшвании в течение 1 часа.

Фильтруют каталитический комплекс и промывают в гексапе. Затем его сугпат в вакууме при 70°С до тех пор, пока его пес не станет постоояпнЫ:М.

Элеме11тар11ый анализ каталитического комплекса, 1мг/г:

Mg

109 Ti

Следующие далее примеры поясняют изобретение, по не ограагичивают его объема. П р им еры 1-5.

484691

ТИШ1ЫМ11 устройствами для перемешивания и оллаж.чопия. Ох.чаждаюшсе устройство отлажинастся образом, чтобы удерживать в peaiKTope температуру 90С. Выполняют ио5 лимеризацию в суспензии в гексане. Последний вводится в реактор ненрерывно из расчета 52 кг/час.

KpOiMe того вводят:

этилен таким образом, чтобы удерживать 0 в реакторе коицеитрацию 41 г этилена на 1 кг растворителя;

водород, чтобы удерживать в реакторе концеитрацию 21 г водорода на 1 кг растворител я;

триметилалюминий таким образом, чтобы сохранять в реакторе концентрацию 26 мг А1(СПз)з на 1 кг растворителя.

Выгружают суспензию полимера в растворителе таким образом, чтобы удерживать в О реакторе давление 30 кг/см-.

Получают 6,8 кг полиэтилена в 1 час. Этот

ППЛИ ТИ ЛР11-1 ПГ П ГТЯРТ TI T,riTT.rr,PTLT П и т-1Г Проводят полимеризацию в условиях, идентичных условиям примеров 1-5. Для этого исиользуют 7 мг каталитического комплекса. Получают 155 г полиэтилена с показателем текучести 3,04 г/10 мин. Следовательно, производительность составляет 22200 г ПЭ/г каталитического комплекса, удельная активность 41000 г ПЭ/част fi-кг/смЗ СзН. При ме р ы 26 и 27. Используют следующие реактивы: этилат магния Mg(OC2H5)2 бутилат алюминия А1(ОС4Н9)з тетрано нилат титана Ti(OCgHi9)4 ДИХЛОрИД ЭТИЛаЛЮМИЧИЯ Al(C2H5)Cl2 114 г этилата магния добавляют к 234 г бутилата алюминия, смешанного с переменными количествами тетранонилата титана. Нагревают смесь нри 190°С с перемешиванием в течение 1,5 час. Этилат магния почти полностью растворяется. В сформированную таким образом н нредварительно охлажденную до ком1натной температуры смесь добавляют 6 л гексана при , затем постепенно 635 г дихлорида этилалюмшшя в виде раствора в гексане (400 г/л). Нагревают эту смесь, перемешивая, при 65°С в течение 1 часа. Каталитический комплекс выделяется в виде осадка. Его выделяют фильтрацией и промывают в гексане. Затем его сушат в вакууме при 70С до тех пор, пока его вес не станет ностояиным. Проводят полимеризацию в условиях, идентичных 25 лоорганических соединений металлов 1а, II, IIIB или IV в групп и твердого каталитического комплекса, отличающийся тем, что, с целью увеличепия ударопрочпости получаемых полпмеров, в качестве твердого каталитического5 комплекса примепяют продукт реакции кислородсодержащего органического соедииепия

Сосгавитсль В. Филимонов

Редактор П. ВслппскаяТехред Т. Л ироноваКорректоры И. Сюльмах

Заказ Л 547Изл X 1811Тираж 496Подписное

ПНИИПИ Госул;1рсг:;ен11;): о комитета Совета .Мипиетров СССР

по делам пзоОретепш п открыпп 113035, Л оеква, Ж-35, Раушская наб., д. 4/5

МОТ, Загорский филиал

и Т. Добровольская 2G металла 1а, II, Шв, , VII или VIII группы, кислородсодержащего органического соедпиеиия металла IVa, Va гли Via группы и соедипеиня алюминия общей формулы A1R,, Хз-« , где R-Ci-С2о - углеводородиый ради.кал, X - атом галогеиа и п - число, выбираемое в пределах 0 sSn/; 3.

Date : 07/08/2001

Number of pages : 6

Previous document : SU 484691

Next document : SU 484693

on И (ГА Н ЙТ ИЗОБРЕТЕНИЯ

К HATiHTSf

(61) Зависимый от патента - (22) Заявлено 18.02.72 (21) 1750774/23-5

(32)Приоритет 11.09.71 (71) 46-70701

(33)Япония

Опубликовано 15.09.75. Бюллетень N° 34 Дата опубликования описания 04.05.76 (72) Авторы изобрстсмшя Сюнити (71) Заявитель

СПОСОБ ПОЛУЧЕНИЯ ГОМОПОЛИМЕРОВ

(54) И СОПОЛИМЕРОВ ВИНИЛХЛОРИДА

Известен способ получения гомополимеров и сополимеров винилхлорида путем водносуспензионной полимеризации соответствующих мономеров в присутствии инициатора полимеризации и суспендирующего агента, состоящего из смеси защитного коллоида и нолиоксиалкиленового эфира сахарозы и галактозы. Предлагаемый способ отличается от известного тем, что с целью получения полимеров с высокой пористостью и с равномерным распределением частиц по размерам в качестве суспендирующего агента применяют смесь водорастворимого эфира целлюлозы, вязкость 2%-ного водного раствора которого при 20°С равна 5-100 сП, и того же эфира, вязкость 2%-ного водного раствора которого при 20°С равна 400-20000 сП, взятых в соотнощении от 1:4 до 4:1, общее количество суспендирующего агента должно составлять от 0,01 до 0,5% от веса загруженного мономера.

Изобретение применимо и к полимеризации смеси мономеров, содержащей винилхлорид в качестве основного компонента. Примерами сомономеров, сонолимеризуемых с винилхлоридом, могут служить также винильные эфиры, как винилацетат, виниловый эфир, например, стеарилвиниловый эфир, цетилвиниловый эфир, лаурилвиниловый эфир, такие а-моноолефины, как этилен, пропилен, бутилен, акриловая кислота, эфир метакриловой кислоты,

I DATEH :- 4 vCtiAi. i6Mfif - or H::if МВл

()484692

(51) М.Кл. С 08 3/80 С 08 15/02

(53) УДК 678.743.22 (088.8)

малеиновый ангидрид, алкилмалеиновыи эфир, алкилфумаровый эфир, винилиденгалоид, винилгалоид, кроме винилхлорида, ароматические винильные соединения, например,

стирол и а-метилстирол, акрилонитрил и мстакрилонитрил.

В качестве инициаторов полимеризанин можно применять органические перекиси, например перекись бензоила, перекись лаурила,

диизопропилпероксидикарбонат, дициклогексилпероксидикарбонат, третичный бутилпероксипивалат, перекись ацетилциклогексилсгльфонила и такие азосоединения, как азобисизобутиронитрил и азобис-2,4-диметилвалеронитрил и их смеси.

Кроме применения в качестве суспендирующих реагентов указанных двух типов водорастворимых эфиров целлюлозы, предлагаемый способ осуществляется согласно хороню

известным методам суспензионной полимеризации в отношении загрузки мономера или мономеров (последовательная загрузка), перемещивания полимеризационной смеси и длительности процесса полимеризации. Вместе с указанными двумя типами эфиров целлюлозы можно применять в небольших количествах любые диспергирующие реагенты, регуляторы рП среды (н елочные вещества) и регуляторы полимеризации, например оргатптческие растворители. Коянаги, Хазиме Китамура н Тосихнде Симнзу «Синецу Кемикал Компани, Иностранц) (Япония) Иностранная фирма (Япония)

В примерах все загрззки даются в весовых частях. Вязкость эфиров целлюлозы определяется для 2%-ных растворов ,их в воде при 20°С во всех случаях, физические свойства полимеров определяются по приведеппым методикам.

Поглощеиие пластификатора полимером. К указаппому количеству полимера добавляют двойпое количество ди-2-этилгексилфталата DOP), после выдержки при комнатпой температуре в течение 1 ч смесь помепдают в трубу, снабженную на дне тонкой трубкой, набитой стекловолокиом; с помощью цеитрифуги лабораторного назначения смесь цеитрифугируют при скорости 3000 об/мин в течение 1 ч. Количество ДОР (%), поглощенного полимером в коипе центрифугирования, представляет собой поглощаемость пластификатора полимером.

Скорость поглощения пластификатора. Смеситель емкостью 500 мл, снабженный меН1алкой спгма-типа, присоединяют к пластографу Бребендера; гюсле того как рубащка смесителя нагревается до 80°С, в смеситель загружают 300 г иолимера и смесь перемешивают со скоростью 30 об/мин в течение 2 мни, затем добавляют 50 г DOP. Перемещивание продолжают с той же скоростью; время, прощедщее с момента добавления ДОР до максимального значения крутящего момента мешалки, принимается за скорость поглощения пластификатора полимером.

Скорость набухания. Смеситель емкостью 50 мл, снабженный мешалкой роликового типа, присоединяют к нластографу и иосле того, как рубашка смесителя нагревается до 185°С, добавляют 65 г состава, содержащего (ч.):

Полимер100

Трехосновный сульфат свинца2,0

Стеарат свинца1,5

Стеарат бария0,7

Двуокись титана0,5

Эту смесь перемешивают со скоростью 30 об/мин. Время с начала перемешивания до достижения максимального значения крутящего момента мешалки считается скоростью набухания полимера.

Скорость сухого течения. 100 ч. полимера, 3 ч. дилаурата дибутилолова и 0,5 ч. стеарата бария перемешивают супермнксером при нагревании этой смеси от комнатной температуры до 140°С, затем смесь охлаждают снова до комнатной температуры и дают ей стекать через воронку с отверстием диаметром 8 мм. Время, необходимое для вытекания определенного количества сухой смеси, принимается за скорость сухого течения полимера.

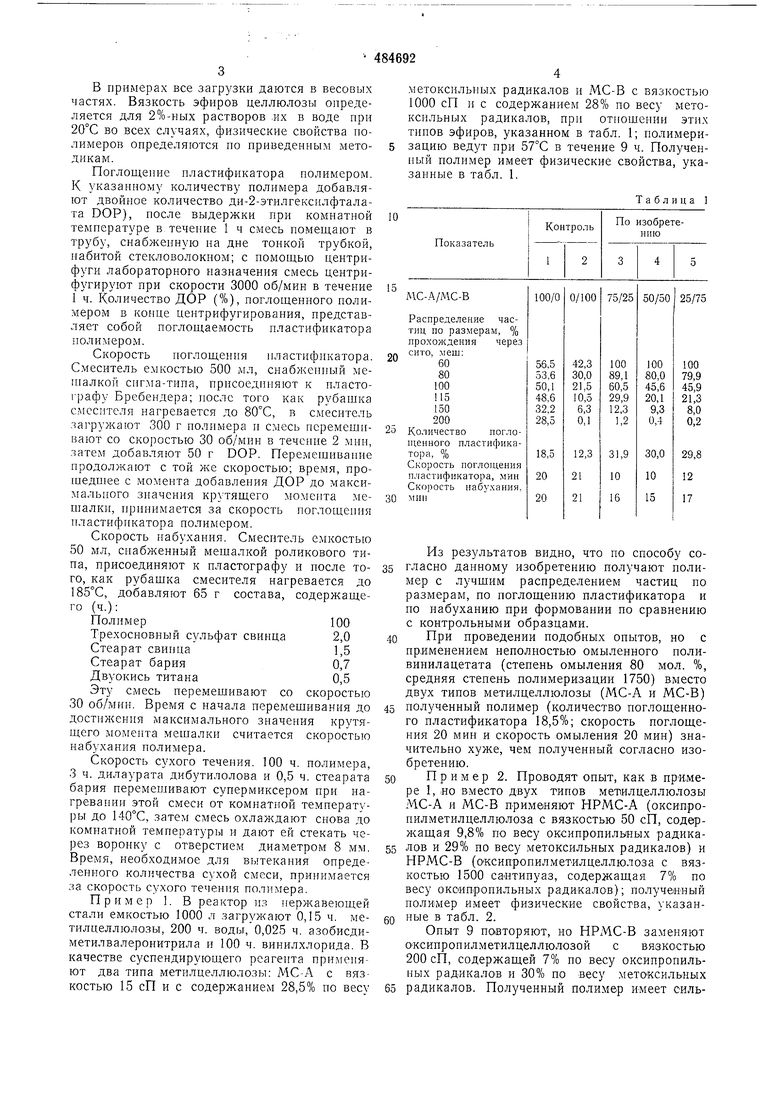

Пример 1. В реактор из нержавеющей стали емкостью 1000 л загружают 0,15 ч. метилцеллюлозы, 200 ч. воды, 0,025 ч. азобисдимети.твалеронитрила и 100 ч. винилхлорида. В качестве суспендирующего реагеита прнмеия ют два типа метилцеллюлозы: МС-А с вязкостью 15 сП и с содержанием 28,5% по весу

метоксильных радикалов и МС-В с вязкостью 1000 сП и с содержанием 28% по весу метоксильных радикалов, при отиошепии этих типов эфиров, указанном в табл. 1; нолимеризацию ведут при 57°С в течение 9 ч. Полученный полимер имеет физические свойства, указанные в табл. 1.

Таблица 1

Из результатов видно, что по способу согласно данному изобретению получают полимер с лучшим распределением частиц по размерам, по поглощению пластификатора и по иабухаиию при формовании по сравнению с контрольными образцами.

При проведеиин подобных оиытов, но с применением неполностью омыленного поливинилацетата (степень омыления 80 мол. %, средняя степень полимеризации 1750) вместо двух типов метилцеллюлозы (МС-А и МС-В)

иолученный полимер (количество поглощенного пластификатора 18,5%; скорость поглощения 20 мин и скорость омыления 20 мин) значительно хуже, чем полученный согласно изобретению.

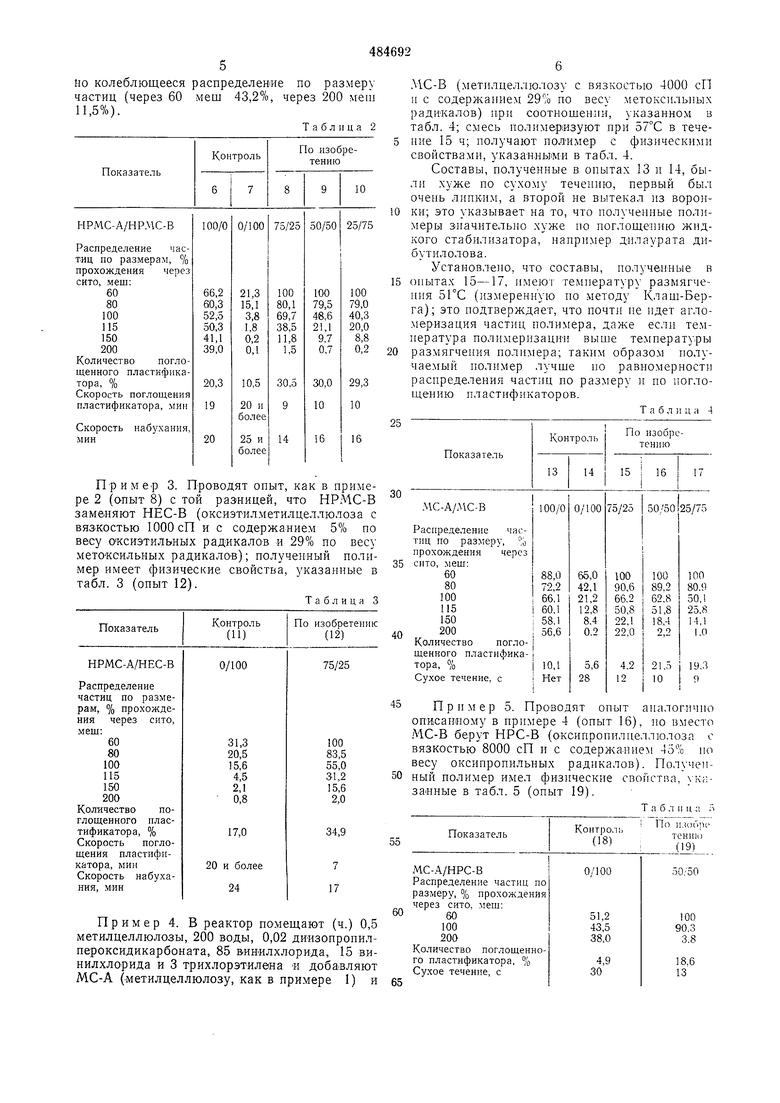

П р и м е р 2. Проводят опыт, как в ир-имере 1, но вместо двух типов метилцеллюлозы МС-А и МС-В применяют НРМС-А (оксинропилметилцеллюлоза с вязкостью 50 сП, содержащая 9,8% по весу оксипроиильиых радикалов и 29% по весу метоксильных радикалов) и НРМС-В (оксипропнлметилцеллюлоза с вязкостью 1500 савтипуаз, содержащая 7% по весу окоипропильных радикалов); полученный полимер имеет физические свойства, указанные в табл. 2.

Опыт 9 повторяют, но НРМС-В заменяют оксипропилметилцеллюлозой с вязкостью 200 сП, содержащей 7% по весу оксипропильных радикалов и 30% по весу метоксильных

радикалов. Полученный полимер имеет сильtio колеблющееся распределение по размеру частиц (через 60 меш 43,2%, через 200 мет 11,5%).

Таблица 2

Пример 3. Проводят опыт, как в примере 2 (опыт 8) с той разницей, что НРМС-В заменяют НЕС-В (оксиэтилметилцеллюлоза с вяз-костью 1000 сП и с содержанием 5% по весу оксиэтильных радикалов и 29% по весу метоксильных радикалов); полученный полимер пмеет физические свойства, указапные в табл. 3 (опыт 12).

Таблица 3

6

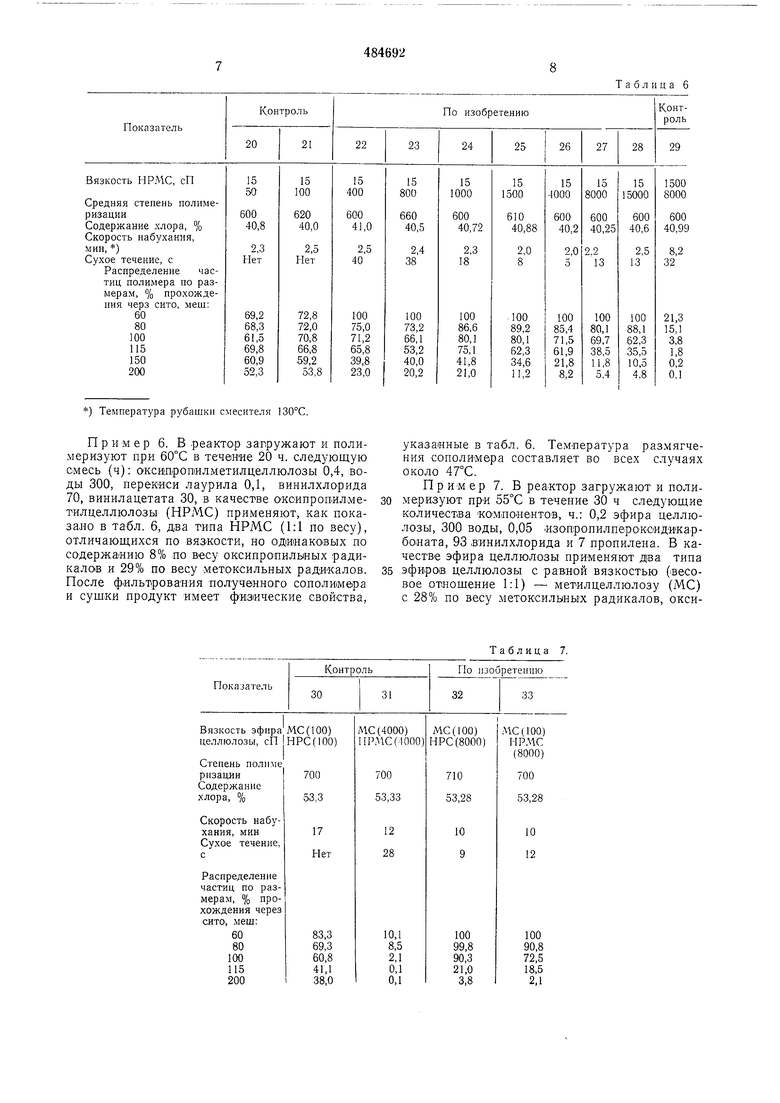

МС-В (метплцеллюлозу с вязкостью 4000 сП и с содержанием 29% по весу метокспльиых радикалов) при соотношепии, указанном в табл. 4; смесь иолимеризуют при 57°С в течение 15 ч; получают пол-имер с физическими свойствами, указаиньши в табл. 4.

Составы, полученные в опытах 13 и 14, были хуже по сухому течению, первый был очень липким, а второй не вытекал из воропки; это указывает на то, что полученные полимеры значительно хуже по поглопдеппю жидкого стабилизатора, nanpiniep дилаурата дибутилолова.

Установлеио, что составы, получеппые в опытах 15-17, пмеюг температуру размягчения 5ГС (измеренную по методу Клаш-Берга); это подтверждает, что почти не идет агломеризапия частиц полимера, даже если температура полимеризации выше температуры размягчепия полимера; таким образом получаемый полимер лучше по равномерности распределения частиц по размеру и по поглощению пластификаторов.

Т а б л и ц а 4

Пример 5. Проводят опыт аиалогичпо опнсашюму в прпмере 4 (опыт 16), по вместо МС-В берут ПРС-В (оксипропплпеллюлоза с вязкостью 8000 сП и с содержанием 45% по весу оксипропильных радикалов). Полученный полимер и.мел физические свойства, указанные в табл. 5 (опыт 19).

т а б л и U а .

) Температура рубашки смесителя 130°С.

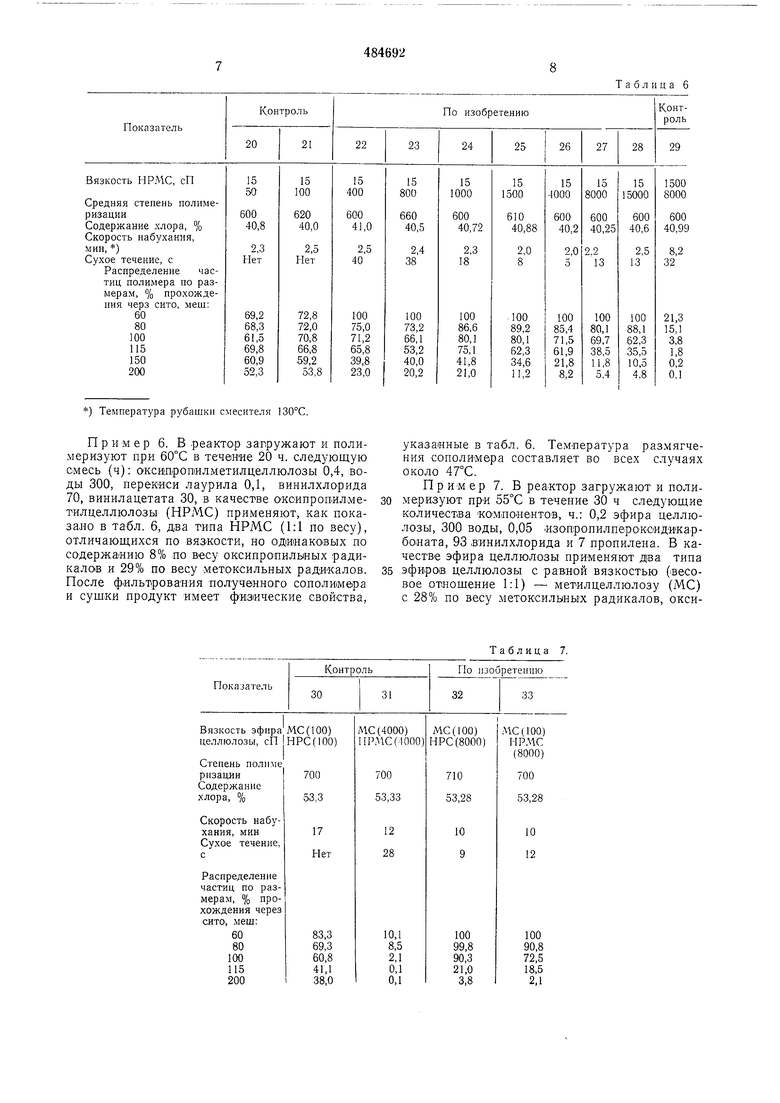

П р ИМ ер 6. В реактор загружают и полимеризуют при 60°С в течение 20 ч. следующую омесь (ч): оксипрошилметилцеллюлозы 0,4, воды 300, перекиси лаурила 0,1, винилхлорида 70, винилацетата 30, в качестве Оксипропллметилцеллюлозы (НРМС) применяют, как показало в табл. 6, два типа НРМС (1:1 по весу), отличающихся по вяз-кости, но од1ииако1вых по содержаиню 8% по весу оксипропильных радикалов и 29% по весу метоксильных радикалов. После фильтрования полученного сополи1мера и сушки продукт имеет физические свойства.

Таблица 6

указанные в табл. 6. Температура раз.мягчения сополимера составляет во всех случаях около 47°С.

Пример 7. В реЯКтор загружают и полимеризуют при 55°С в течение 30 ч следующие количества КОМ-по«ентов, ч.: 0,2 эфира целлюлозы, 300 воды, 0,05 изопропилперокоидикарбо;ната, 93 винилхлорида и 7 пропилена. В качестве эфира целлюлозы применяют два типа

эфиров целлюлозы с равной вязкостью (весовое от пошение 1:1) - метилцеллюлозу (МС) с 28% по весу метоксилыных радикалов, оксиТаблица 7.

пропилцеллюлозу (НРС) с 45% по весу окоипропильных радикалов и оксипропилметилцеллюлозу (НРМС) с 8% по весу оксипропильных радикалов и 29% по весу метоксильных радикалов. После фильт.роваиия и сушки полученного сополимера готовый продукт имел физические свойства, указанные в табл. 7. Температура размягчения сополимера составляла около 53°С во всех случаях.

Пример 8. В реактор загружают и полимеризуют при 57°С в течение 15 ч смесь следующего состава, ч:

Метилцеллюлоза0,5

Вода200

Диизопропилпероксидикарбонат0,02

Винилхлорид85

Вякилстеарат15

Трихлорзтилен3

В качестве метилцеллюлозыприменяют

два типа метилцеллюлозы (МС-Аи МС-В), как в примере 4.

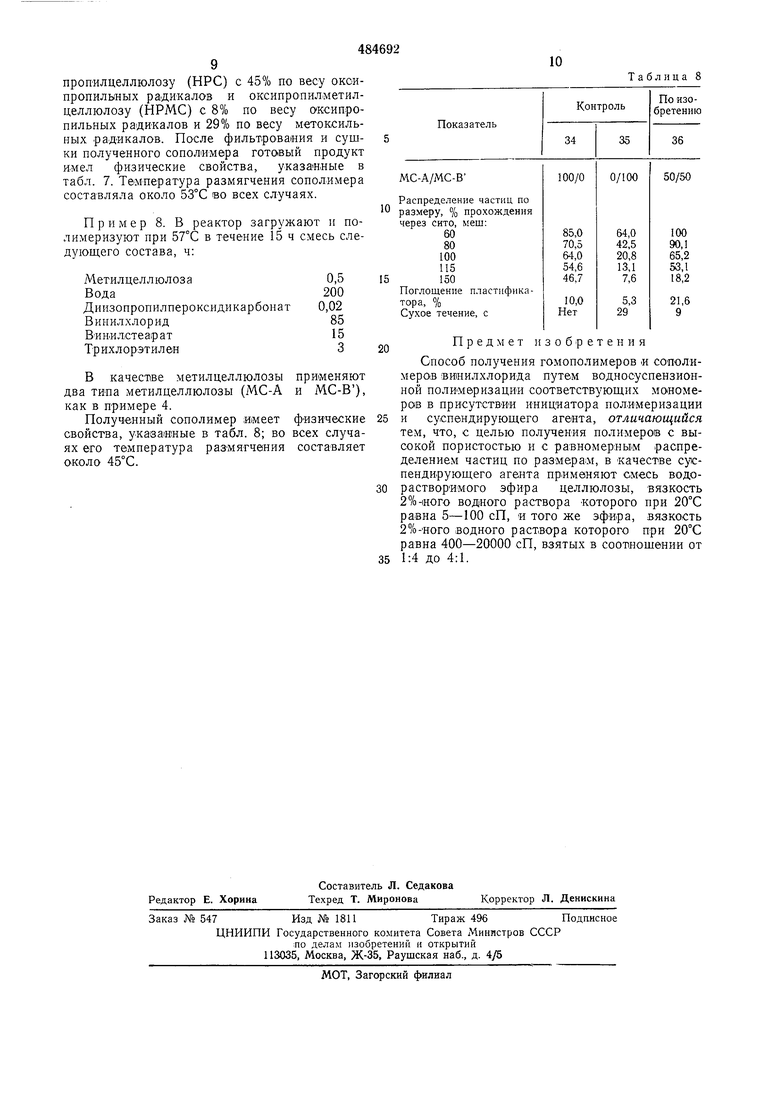

Полученный сополимер имеетфизические свойства, указаяиые в табл. 8; вовсех случаях его температура размягчениясоставляет около 45°С.

Таблица 8

Предмет изобретения

Способ получения гомополимеров « сополимерО(В винилхлорида путем водносуспензионной полимеризации соответствующих мономеPOIB в присутствии инициатора полимеризации и суспендирующего агента, отличающийся тем, что, с целью получения полимеров с высокой пористостью и с равномерным распределением частиц по размерам, в качестве суспендирующего агента применяют смесь водорастворимого эфира целлюлозы, вязкость 2%-1НОго водного раствора которого при 20°С равна 5-100 сП, и того же эфира, вязкость 2%-Ного водного раствора которого при 20°С равна 400-20000 сП, взятых в соотношении от 1:4 до 4:1.

Авторы

Даты

1975-09-15—Публикация

1972-12-07—Подача