(54) КАТАЛИЗАТОР ПОЛИМЕРИЗАЦИИ ЭТИЛЕНА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способполучения полиолефинов | 1974 |

|

SU635877A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU433685A3 |

| Способ получения полиолефинов | 1973 |

|

SU474993A3 |

| Способ получения полиэтилена | 1973 |

|

SU541439A3 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ, ПРЕКАТАЛИЗАТОР ДЛЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ СИСТЕМЫ | 2017 |

|

RU2676764C1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1995 |

|

RU2143438C1 |

| Способ непрерывного промотирования титан-магниевого катализатора Циглера-Натта в процессах (со)полимеризации олефинов | 2020 |

|

RU2759723C1 |

| ГОМО- ИЛИ СОПОЛИМЕРЫ ЭТИЛЕНА И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 1996 |

|

RU2164231C2 |

| Катализатор для гомо- и сополимеризации этилена | 1979 |

|

SU764215A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1974 |

|

SU439093A3 |

Изобретение относится к полимерно химии, а именно к катализатору полимеризации этилена. Известен катализатор полимеризаци этилена, состоящий из соединения переходного металла и металлоорганичес кого соединения металла 1 - i групп Периодической системы l. Наиболее близкий к предлагаемому катализатору известный катализатор полимеризации этилена, состоящий из алкоголята магния, алкоголята или тетрахлорида титана, алкоголята или тетрахлорила циркония и хлорорганического соединения алюминия 2. Однако при использовании этого катёшизатора для полимеризации этилена с получением продукта с широКИМ молекулярно-весовым распределением (МБР) активность катализатора невысокая. Целью изобретения является повышение активности. Эта цель достигается тем, что известный катализатор полимеризации этилена, состоящий из алкоголята ма ния, алкогояята или тетрахлорида ти тана, алкоголята или тетрахлорида циркония и хлорорганического соединения алюминия, содержит указанные компоненты в следующем соотношении: Чтг) 1мс) где Zr, Ti, Мд и С1 - грамм-эквивалентны соответствующих соединений. Примеры IK-5. Используют следующие реагенты: 1) этилат магния 2) тетрабутилат титана 3)тетрабутилат циркония (этот реагент содержит около 14 вес.% свободного бутилового спирта и находится в этих условиях в виде вязкой жидкости), 4)этиленалюминийдихлорид 15,2 г реагента 3 и 13,5 г реагента 2 добавляют к 9 г реагента 1., Полученную смесь нагревают при 14 5 С в течение 150 мин, не удаляя свободный спирт, имеющийся в реагенте 3. Эту смесь затем растворяют примерно в 250 мл гексана. В этой смеси соотношение а Zr/Ti составляет около Of9 г-экв./г-экв. и соотношение б

(Zr-f Ti)/Mg составляет около . 1,9 г-экв./г-экв, ± 10% погрешности вследствие примесей, содержащихся в реагентах. К порциям таким образом полученного раствора (S) добавляют разные количества реагента 4. Этот реагент добавляют при перемешивании, в виде 50%-ного раствора в гексане, поддерживая температуру среды бОс. Полученную суспензию в затем оставляют стоять в течение примерно 1 ч при 65°С. Образовавшийся в реакционной среде комплекс твердый. Его отделяют, промывают тепльам гексаном () и высушивают под вакуумом и течение 3 ч (+60°С),

Изменяемые количества каталитического комплекса и триизобутилалюминия вводят в автоклав емкостью 1,5 л, содержащий 0,5 л гексана. Температуру автоклава затем доводят примерно до 85с. Этилен вводят под парциальным давлением 10 кг/см и водород под изменяемыми давлениями.

Полимеризацию.продолжают 1 ч при перемешивании, поддерживая общее постоянное давление путем непрерывного добавления этилена. Спустя 1 ч автоклав дегазируют и собирают таким образом полученный полиэтилен (ПЭ).

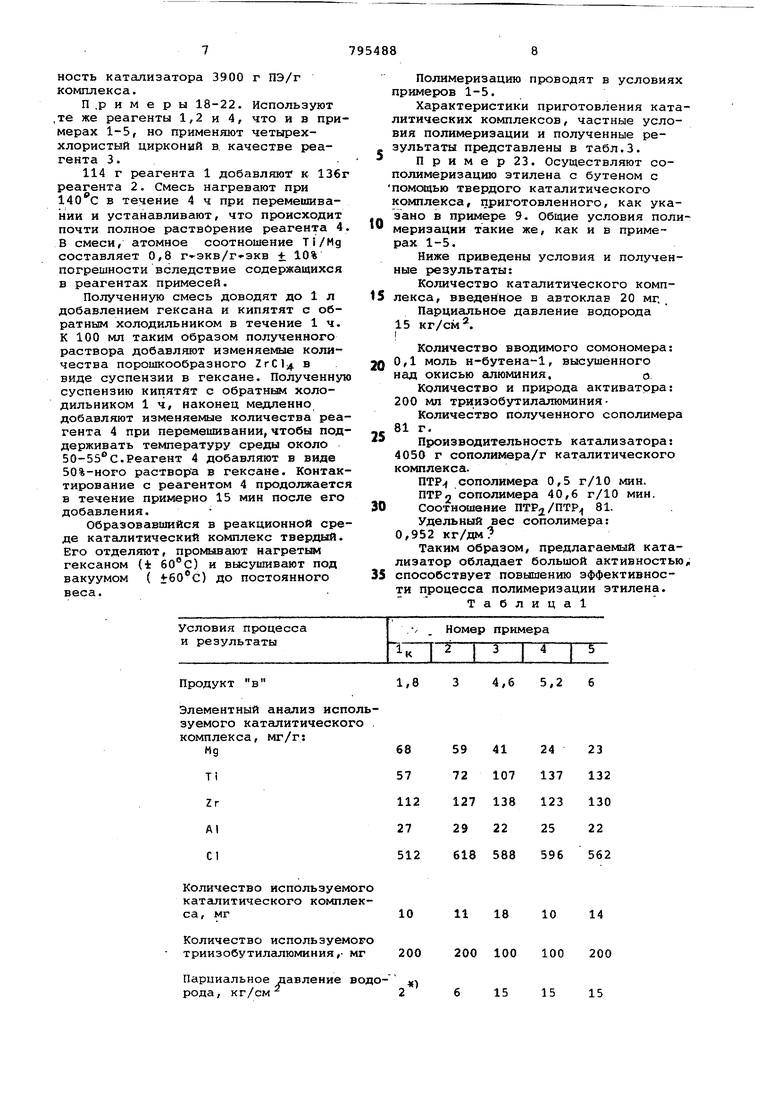

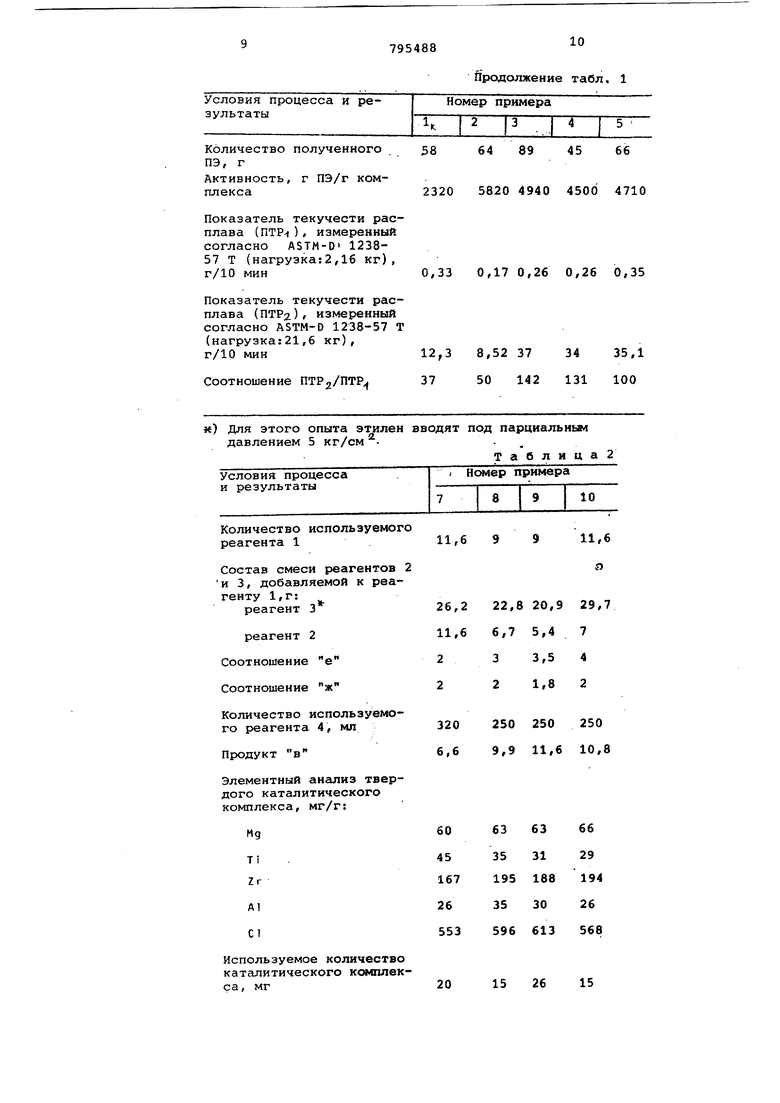

В табл. 1 указаны частные условия для каждого примера и полученные результаты.

Результаты приведенные в табл.1, указывают, что соотношение между показателями текучести расплава, характеризующее молекулярно-весовое распределение (более высокие соотношения характерны для более широких молекулярно-весовых распределений) имеет наиболее высокие значения при содержании продукта в

выше 3. Сравнительный пример 1, L показывает, что недостаточно высокие величины продукта в не позволяют получать примеры, характеризующиеся широким молекулярно-весовьви распределением.

П р и м е р 6к. Этот пример, данный в качестве сравнительного, реализуется путем повторения опыта с : известным катализатором, которыЙ

осуществляют в присутствии твердого каталитического комплекса, полученного при использовании вышеуказанных реагентов, чтобы получить следующие соотношения:

.г (Zr/Ti) СГ/ (Mgt-Zr+Ti) 2,8

Д С1 /(Mg4Zr-Hi) «2,1

е /Zr/Tt 1 ,33

ж (Ti+Zr),k .

Полученный полимер характеризуется значениями ПТР 0,44 г/10 мин и ПТРа 17,2 г/мин. соотношение ПТР,./ ftlTP, характеризующее молекулярновесовое распределение, только 39. Следовательно, недостаточно, чтобы соотношения д, в и ж, определяющие приготовление каталитических комплексов П.О изобретению, были

удовлетворительными, если соотйошение г неудовлетворительно.

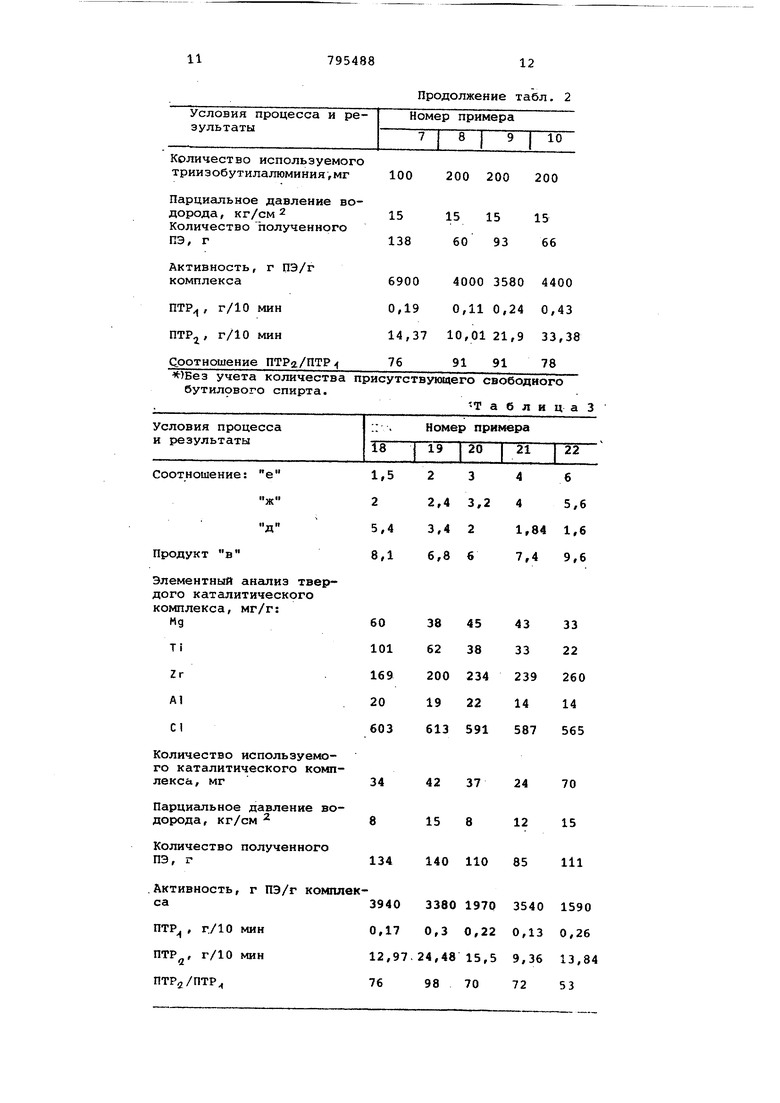

П ри м е р ы 7-10. Готовят серию каталитических комплексов из тех же реагентов, что и в примерах , но добавляют примерно к 0,1 моль Мд (OCjiHj) (1) смесь 2 и 3 в изменяемых соотношениях и количествах Т1 (0-Н С Н,) (2) и Zr «С, Hj)

Затем продолжают процесс в условиях примеров 1-5. К полученным растворам добавляют такие количества Al()Cl5 (() г что соотношение д rc}/()3paBHO 3,3 (примеры 7-9) или 2,7 (пример 10).

Приготовление каталитических комплексов заканчивают, как указано в примерах 1-5.

полимеризацию осуществляют с 0 помощью полученных каталитических комплексов согласно условиям, укйзанНым в этих примерах.

В табл. .2 приведены частичные условия приготовления каталитических 5 комплексов, частные условия полимеризации и полученные результаты. Указанные соотношения приведены с точностью ±10% погрешности вследствие примесей, содержащихся в реагентах.

Из табл. 2 видно значительное расширение молекулярновесового распределения для полимера при использовании этих каталитических систем.

Пример 11. Приготовляют твердый каталитический комплекс из тех же реагентов, что и в примерах 7-10, и используют их таким образом, что соотношения д, е, ж и продукт в те же, что и в примере 10. Процесс ведут по примерам 7-10, за 0 исключением того, что присутствующий в реакционной среде бутиловый спирт удаляют нагреванием перед добавлением реагента 4, Элементный анализ показываетг что полученный твердый 5 кафалйтаческий комплекс содержит . на 1 Kf 69 г Ид, 176 г Zr, 25 г Ti , 23 г / I И 565 г е 1, Полимеризацию проводят 8 тех же условиях, что и в примерах 1-5, с 16 мг комплекса и 0 - триизобутилалюминия и при Ъарцйальном давлении водорода 15 кг/см , что позволяет получить 93 г ПЭ с ПТР 0,19 и 1€,9 г/10 ьшн. Соотнесение OTPg/OTP 89. Каталитическая производительность составляет 2840 г ПЭ/г комплекса.

В р и м е р 12. Приготовляют твердый каталитический комплекс из тех же реагентоа и согласно тому же процессу, что и в примерах 1-5, но исQ пользутот реагенты 1-4 так, чтобы получить следующие соотношения:

г (Zr. /Ti) - Cl/CMg+Zr Ti) 31,3

д Cl/(Mg+Zr4-Ti),5

е Zr/Ti 12,5

5 ж ()/Mg«3 Элементный анализ показывает, чт полученный твердый каталитический комплекс содержит на 1 кг 66 г Мд, 229 г Zr, 13 г Ti 4,1 г А1 и 574 г С1. Полимеризацию осуществляют в те же условиях, и в примерах 1-5, с 24 мг комплекса, 200 мг триизобутилалюминия и при парциальном дав лении водорода 15 кг/см 2, что позво ляет получить 86 г ПЭ с ПТР 0,26 и ПТРа 17,7 г/10 мин.Соотношение ПТ Л1ТР составляет 68. Каталитическая производительность составляет 3580 г ПЭ/г комплекса. Пример 13. Готовят твердый каталитический комплекс из тех же реагентов и согласно такому же способу, что и в примерах 1-5, но используют реагенты 1-4 так, чтобы получить следующие соотношения: г (Zr/Ti) (C1/() 5 Д (Mg-t-Zr -Ti) е Zr/Ti 0,5 ж {Ti-vZr)Mg 2 Полученный твердый каталитически комплекс содержит на 1 кг 6,3 г Мд, 99 г Zr 174 г Ti, 26 г А1 и 573 г С 1. Сополимериз ацию проводят в тех же условиях, что и в примерах 1-5 с 14 мг комплекса, 200 мг триизобутилалюминия и при парциальном давле нии водорода 5 кг/см, что позволяет получить 43 г ПЭ с ПТР 0,50 и ПТР 25,1 г/10 мин. Соотношение ПТРд/ПТР 50. Катешитическая производительнос составлят 3750 г ПЭ/г комплекса. ПОР и м е р 14.Готовят каталитич кий комплекс таким же образом, что и в примере 9, но не выделяя его из суспензии, полученной после добавления 8 мл реагента 4. Эту суспензию вводят в автоклав для полимеризации осуществляя полимеризацию в условиях примеров 1-5 с 400 мг триизобутилалюминия при парциальном давлении водорода 15 кг/см Ч Получают 90 г ПЭ с ПТР 0,38 и ПТР2 31 г/10 л&н. Соотношение ПТРг/ПТР 82. П р и м е р 15. Готовят каталитический комплекс из тех же реагентов что и в примерах 7-10, используя реа генты 1,2 и 3 таким обра зом чтобы соотношения е и ж были такимми же, как и в примере 10. После удаления свободного бутилового спирта, как указано в примере 11, смесь, полученную из этих реагентов, растворяют в гексане и добавляют в четыре последовательных заГ-рузки к 50%-ному раствору в гексане реаген та 4 температуру среды поддерживают около 65С, соотношение д равно 3,6 и величина продукта в около 14,4. Обработку полученной суспензии и каталитического комплекса, который затем выд ;;1яют из нее, осуществляют, как указано в примерах 1-5. Элементный анализ твердого каталитического комплекса показывает, что он содержит на 1 кг 51 г Нд 195 г Zr, 26 г Ti, 32 г А1, 544 г С1, Полимеризацию осуществляют с 18 г этого комплекса в условиях примеров 1-5, но при парциальном давлении водорода 15 кг/см 2, что позволяет получать 98 г ПЭ с ПТР 0,06 и ПТР 4,59 г/10 мин. Соотношение ПТР2/ПТР 77. Производительность катализатора 5450 г ПЭ/г комплекса. Пример16. Приготовляют каталитический комплекс, используя те же реагенты 2,3 и 4, что и в примерах 1-г5,но применяя MgCl2 для анализа, содержащий 24 г на 1 кг в качестве реагента 1. Реагенты применяют в условиях примеров 1-5, но с таким расчетом, чтобы получить следующие соотношения г (Zr/Ti)- Cl/(Zr- -Ti4-Mg) 6 д Cl/(Zr4-T - Mg) 3 е Zr/Ti 2 ж ( )/Mg 2 Приготовление осуществляют как указано в примерах 1-5. Полученный каталитический комплекс содержит на 1кг 60 г Мд, 178 г Zr, 48 г Ti 23 г А1 , 600 г С1. Полимеризацию осуществляют в тех же условиях, что и в примерах 1-5, с 21 мг комплекса, 200 мг триизобутилалюминия и при парциальном давлении водорода 10 кг/смг Получают 104 г ПЭ с ПТР 0,17 и ПТР; -13,9 г/10 мин. Соотношение 82. Производительность катализатора 4950 г ПЭ/г комплекса. П р и м е р 17. Готовят каталитический комплекс из тех же реагентов, что и в примерах 1-5, за исключением того, что реагент 2 представляет собой TiCl4 Поиготовление осуществляют, как указано в примерах 1-5, за исключением того, что реагент. 2добавляют к суспензии в после добавления реагента 4. После выдержки этой смеси в течение 1 ч при 65°С твердый каталитический комплекс промывают и высушивают, как указано в примерах 1-5, но с таким расчетом, чтобы получить следующие соотношения: г (Zr+Ti ) (Zr- -Tii-Mg) « I, 2 д Cl/(Zr4Ti- Mg),1 e Zr/Ti 2 ж (Zr-«-Ti)/Mg- 3 Полученный каталитический комплекс содержит на 1 кг 53 г Мд, 172г Zr , 81 г Ti 17 г А1 и 527 г С1 . Полимеризацию осуществляют в тех же условиях, что и в примерах 1-5, с 20 мг комплекса, 200 мг триизобутилалюминия и под парциальным авлением водорода 15 кг/см S что позволяет получить 78 г ПЭ с ПТР 0,18 и ПТР2 17,34 г/10 мин. Соотношение ПТР1/ПТР2. 96. Производительность катализатора 3900 г ПЭ/г комплекса.

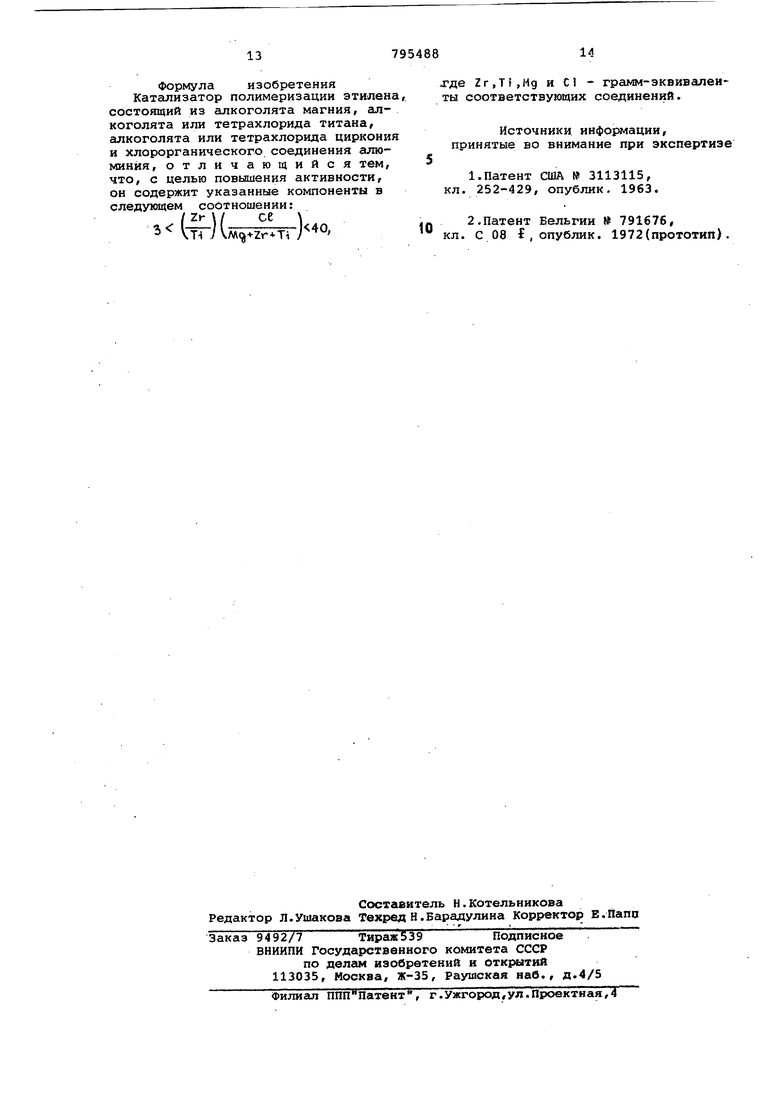

П .р и м е р ы 18-22. Используют ,те же реагенты 1,2 и 4, что и в примерах 1-5, но применяют четыреххлористый цирконий в. качестве реагента 3.

114 г реагента 1 добавляют к 136г реагента 2. Смесь нагревают при 140 С в течение 4 ч при перемешивании и устанавливают, что происходит почти полное раствйрение реагента 4. В смеси, атомное соотношение Ti/Mg составляет 0,6 Г экв/г -экв + 10% погрешности вследствие содержащихся в реагентах примесей.

Полученную смесь доводят до 1 л добавлением гексана и кипятят с обратным холодильником в течение 1 ч. К 100 мл таким образом полученного раствора добавляют изменяемьла количества порошкообразного ZrCl. в виде суспензии в гексане. Полученную суспензию кипятит с обратньам холодильником 1ч, наконец медленно добавляют изменяемые количества реагента 4 при перемешивании, чтобы поддерживать температуру среды около 50-55 С.Реагент 4 добавляют в виде 50%-ного раствора в гексане. Контактирование с реагентом 4 продолжается в течение примерно 15 мин после его добавления.

Образовавшийся в реакционной среде каталитический комплекс твердый. Его отделяют, промывают нагретым гексаном (t 60°С) и высушивают под вакуумом ( ) до постоянного веса.

Продукт ,8

Элементный анализ используемого каталитического . комплекса, мг/г: Мд

Ti Zr

Al27

Cl512

Количество используемого каталитического комплекса, мг

Количество используемого триизобутилалюминия,- мг

Парциальное давление водо- рода, кг/см

Полимеризацию проводят в условиях примеров 1-5.

Характеристики приготовления каталитических комплексов, частные условия полимеризации и полученные результаты представлены в табл.3.

Пример 23. Осуществляют сополимеризацию этилена с бутеном с помснцью твердого каталитического комплекса, приготовленного, как указано в примере 9. Общие условия полимеризации такие же, как и в примерах 1-5.

Ниже приведены условия и полученные результаты:

Количество каталитического комплекса, введенное в автоклав 20 мг,

Парциальное давление водорода 15 кг/см.

Количество вводимого сомономера: 0 0,1 моль н-бутена-1, высушенного над окисью алюминия. о

Количество и природа активатора: 200 мл триизобутилагаоминияКоличество полученного сополимера 81 г.

Производительность катализатора: 4050 г сополимера/г каталитического комплекса.

сополимера 0,5 г/10 мин,

ПТР2 сополимера 40,6 г/10 мин.

Соотношение 81.

Удельный вес сополимера: 0,952 кг/дм

Таким образом, предлагаемый катализатор облещает большой активностью; 5 способствует повышению эффективности процесса полимеризации этилена. Таблица

4,6 5,2

29 22

25 22 618 588 596 562

11 18 10 14

200 100 100 200

15 15 15

Показатель текучести расплава (IlTPi), измеренный согласно ASTM-D 123857 Т (нагрузка:2,1б кг), г/10 мин

Показатель текучести расплава (ПТРз.), измеренный согласно ASTM-D 1238-57 Т (нагрузка:21,б кг), г/10 мин

Соотношение ПТР2/ПТР

к) Для этого опыта этилен вводят под парциальньш

давлением 5 кг/см

и 3, добавляемой к реагенту 1,г: реагент 3

реагент 2 Соотношение а Соотношение ж

Количество используемого реагента 4, мл

Продукт в

Элементный анашиэ твердого каталитического комплекса, мг/г:

Мд

Ti Zr

Al С1

Используемое количество каталитического комплекса, мг

Продолжение табл, 1

0,33 0,17 0,26 0,26 0,35

8,52 37

35,1

34 50 142

131 100

Таблица 2

22,8 20,929,7

6,7 5,47

3 3,54

2 1,82

250 250250

9,9 11,610,8

15 26

15

20

Количество используемого трииэобутилалюминия,мг

Парциальное давление водорода, кг/см 2 Количество полученного ПЭ, г

Активность, г ПЭ/г комплекса

ПТР, г/10 мин ПТР, г/10 мин Ооотношение ПТРд/ПТР

)Без учета количества присутствующего свободного бутилрвого спирта. лекПродолжение табл. 2

200 200 200

15 15

15 66 60 93

69004000 35804400

0,190,11 0,240,43

14,3710,01 21,933,38

7691 9178

Т а б л и ц а 3

3442 372470

815 В1215

134140 11085111

39403380 197035401590

0,170,3 0,220,130,26

12,97.24,48 15,59,3613,84

7698 707253

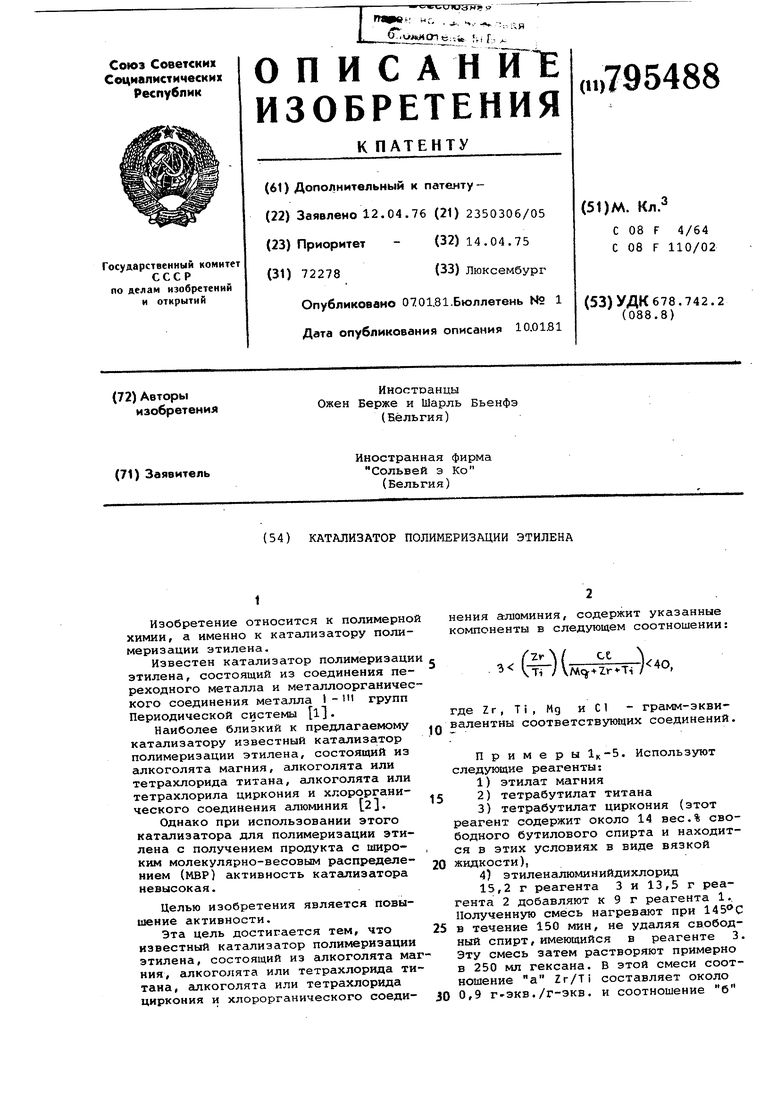

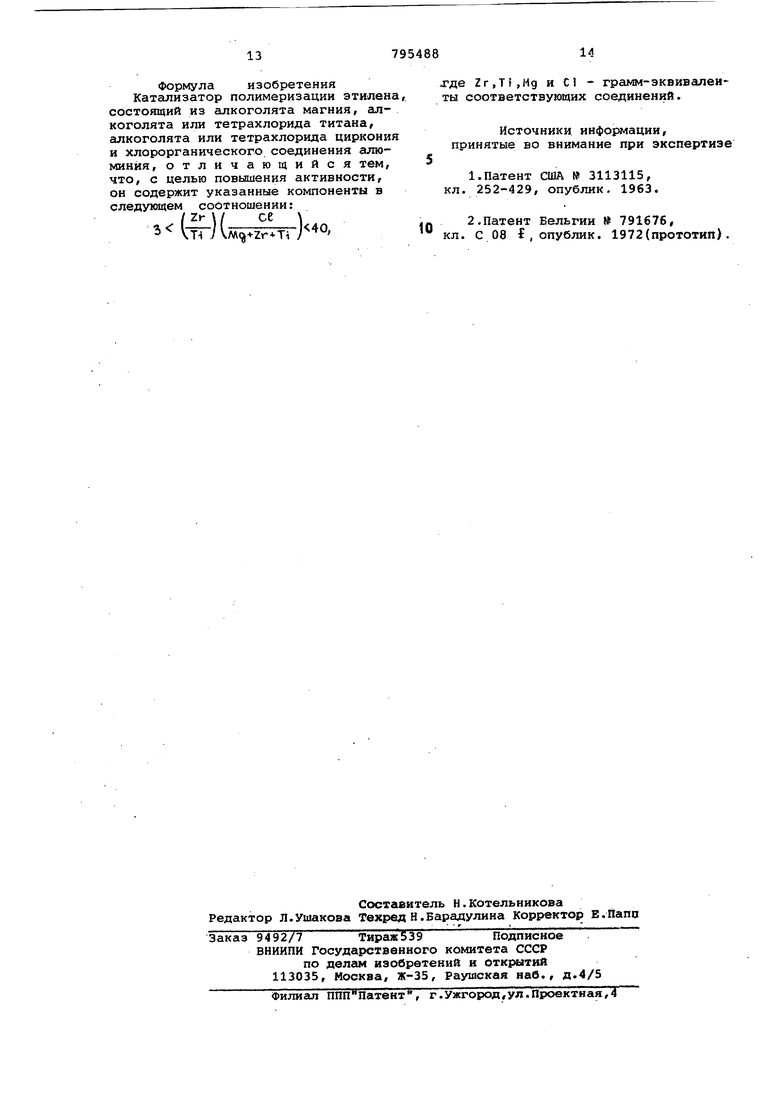

Формула изобретения Катализатор полимеризации этилена состоящий из алкоголята магния, алкоголята или тетрахлорида титана, алкоголята или тетрахлорида циркония и хлорорганического соединения алюминия, отличающийся тем, что, с целью повьашения активности, он содержит указанные компоненты в следующем соотношении:

(2г 1 се V

brJWzr.

где Zr,Ti,Hg и С1 - грамм-эквивалейты соответствующих соединений.

Источники информации, принятые во внимание при экспертизе

.Q 2.Патент Бельгии 791676,

кл. С 08 f , опублик. 1972(прототип).

Авторы

Даты

1981-01-07—Публикация

1976-04-12—Подача