1

Изобретение относится к производству полиолефииов методом низкого давления.

Известен способ получения полиолефинов полимеризацией €2-С18-а-олефинов, сополи.меризацией их между собой и/или с диолефииамн в суспензии, растворе или газовой фазе при температуре 20-200°С н давлении 1- 100 атм в присутствии каталитической системы, состоящей из металлорганического соединения и каталитического комплекса - продукта реакции твердого носителя, кислородсодержащего соединения магния с фторирующим а.-ентом и соединением переходного металла групп. При этом условия реакции твердого носителя с фторирующим агентом выбирают так, чтобы- фиксировать такое количество фтора, при котором атомное отношение фтора к магнию ниже 1. Температура, при которой осуществляют эту реакцию, составляет 20-250°С, предпочтительно 60-150°С. Полимеры, полученные с помощью этих катализаторов, обладают относительно низким средним молекулярным весом, их главным образо.м используют в случаях, когда осуществляют литье под давлением. Они, однако, менее пригодны для случаев, когда литье осуществляют путем экструзии или экструзии с последующим раздувом.

В предлагаемом способе применяют каталитический комплекс, приводящий к полимерам с высоким средним молекулярным весом, легко применяемым для экструзии и экструзии с

последующим раздувом. Эти катализаторы отличаются от описанных тем, что их атомное отношение фтор: магний больще 1 и что реакцию с галогенирующим агентом проводят при температуре выще 150°С.

Предлагается способ полимеризации а-олефинов в присутствии каталитической системы, содержащей металлорганическое соединение металла групп 1Б, ПА, 11Б, 111Б и 1УБ периодической таблицы и каталитический элемент,

полученный путем реакции кислородсодержащего соединения магния с фторирующим агентом и производным металла групп IVA, VA и VIA периодической таблицы, причем реакцию между кислородсодержащим соединением

двухвалентного металла и фторирующим агентом проводят при 150-450°С и атомном отнощении фтора к магнию продукта реакции между кислородсодержащим соединением двухвалентного металла и фторирующим агентом выще 1.

Под кислородсодержащим соединением магния понимают любое соединение магния, содержащее связи магний-кислород в молеКулах. Пригодны все соединения магния, содержащие связи двухвалентный металл-кислород в молекулах.

Из кислородсодержащих соединений предпочтительны следующие: окиси, например MgO; гидроокиси, например Mg{OH)2; гидроксикарбонаты, например 3MgCO3-Mg(OH)2-3H2O; соли неорганических кислот, например MgSO4, Mg(N03)2, Mg3(P04)2, MgSiOs или MgCOs; алкоксиды, радикалы которых содержат 1-20, предпочтительно 1-10, атомов углерода каждый, например Mg{OC2H5)2, Mg(OC4H9)2, Mg(OC8Hi7)2 или Мд(ОС1бНзз)2; феноляты, радикалы которых содержат 1-20, предпочтительно 1 -10, атомов углерода каждый, например Mg(OC6H5)2; соли органических кислот, производные кислот, содержащие 1-20, предпочтительно 1 -10, атомов углерода в молекуле, например Mg(OOCCH3)2, Mg(OOCC3li7)2 или Mg(OOCC6H5)2.

Эти кислородсодержащие соединения обычно твердые. Их гранулометрический состав не является критическим, для удобства, однако, предпочитают их использовать в виде частиц, средний диаметр которых составляет 1- 500 мк, предпочтительно 40-200 мк.

Все известные фторирующие агенты могут быть использованы в предлагаемом способе. Из наиболее часто применяемых можно назвать фтористый водород, фториды металлов и аммония, например KF, KF-HF, NH4F и NH4F-HF, комплексные металлические фториды и комплексный фтористый аммоний, например Na2SiF6 и (NH4)2SiF6.

Реакцию между кислородсодержащим соединением и фторирующим агентом проводят предпочтительно перед реакцией с производным металла групп IVA, VA и VIA периодической таблицы. Она может быть осуществлена любым способом в соответствии со свойствами используемого фторирующего агента. Так можно применять фторирующий агент в виде газа или пара, чистый или в смеси с инертным газом; в жидком состоянии, чистый или разбавленный инертной жидкостью; в растворенном виде; в твердом состоянии путем реакции твердое тело - твердое тело или путем выделения летучего фторированного соединения.

Температура, при которой проводят реакцию, составляет 150-450°С, предпочтительно 200-400°С. Наилучщие результаты получают при 250 -300°С. Если реакцию осуществляют при более низких или более высоких температурах, полученные каталитические системы менее активны.

Другие условия реакции выбирают так, чтобы получить продукт (твердое тело), в котором концентрации двухвалентного металла и фтора такие, что атомное соотношение фтор/ /двухвалентный металл выще 1, предпочтительно выше 1,3. Наилучщие результаты получают, когда это соотношение выше 1,6. В некоторых случаях оно даже превышает 2. Различные объяснения можно привести для этого явления. Можно допустить, что некоторые реагенты ,применяемые в процессе приготовления каталитического элемента или некоторых побочных продуктов, также химически фиксированы и что каталитический элемент содержит фтор, не непосредственно фиксированный на магнии. Кроме фтора и двухвалентного металла продукт содержит еще другие элементы, но в менее значительных пропорциях.

Продолжительность реакции составляет обычно от 10 мин до 24 час. Общее количество применяемого фторирующего агента по крайней мере равно количеству, стехиометрически необходимому для достижения желаемоIo соотношения фтор/двухвалентный металл. Концентрация также определяется другими условиями реакции и желаемым соотношением.

Фторированный комплекс, продукт реакции, твердый. Его обычно отделяют от непрореагировавших реагентов, и (в известных случаях) высушивают, например, под вакуумом. Можно также подвергать его активирующей обработке путем нагревания до 150-450°С, предпочтительно 200-350°С. Продолжительность этой обработки может равняться 1-24 час. Обработку можно также осуществлять при пониженном давлении.

После взаимодействия кислородсодержащего соединения двухвалентного металла с фторирующим агентом фторированный твердый комплекс вводят в реакцию с производным металла групп IVA, VA и VIA периодической таблицы для того, чтобы получить каталитический элемент. Производное выбирают предпочтительно из соединений титана., циркония, ванадия и хрома. Наилучшие результаты получают с производными титана.

Б качестве производного можно использовать галогениды, оксигалогениды, алкоксигалогепиды, оксиалкоксиды и алкоксиды. При применении галогенированных соединений предпочтительно использовать бромированные или хлорированные производные. Когда употребляют соединения, содержашие алкоксид:1ые радикалы, их выбирают предпочтительно пе аллоксидными радикалами, линейными или разветвленными, содержащими 1-20 атомов углерода, особенно 1 -10 атомов углерода. В качестве примеров используемых соединений можно назвать TiCU, TiBr4, VCU, VOC, VOBr3, Cr02Cl2, Т1(ОС2Н5)зС1, Т1(0-изоСзП7)зС1, Ti(OC2H5)2Cl2, Т{(0-ИЗО-СзН7)С1з,

VO(0-W30-C3H7)3 и Ti(O-«30-C4H9)4. Наилучшие результаты получают с ТЮЦ.

Реакция с тфоизводным может быть осуществлена любым способом, в зависимости от физического состояния реагентов. Производное может быть применено в виде газа или пара, 3 некоторых случаях разбавлено инертным газом, в жидкой форме или в виде раствора. В качестве растворителя используют обычио углеводородный инертный растворитель, такой как бутан, пентан, гексан, гептан, ииклогексан, метилциклогексан, или их смеси .Особенно удобно нрименять фторированный твердый комплекс в суспензии в чистом производном, внесенном и поддерживаемом в жидком состоянии. Можно также осуществлять реакцию, промывая фторированный твердый комплекс производным, жидким в условиях реакции.

Температура и давление, нри котором осуществляется реакция, не критические. Обычно работают для удобства при атмосферном давлении и температурах О-300°С, предпочтительно 20-150°С. Особенно удобно работать с пооизводным при кипении.

Реагенты находятся во взаимодействии в течение времени, достаточного для того, чтобы произошла химическая фиксация производного металла групп IVA. VA и периодической таблицы. Обычно фиксация продолжается приблизительно 1 час.

Пос.ле реакции собирают от.дельно каталитический элемент, являющийся также твердым. Его можно, в некоторых случаях, подвергать экстракционной обработке нпоизводным, использованныЛТ для реакции. После этого его обычно цромывают инертным углеводородным растворителем, таким как бутан, пентан, гексян. гентан .никлогексан, метилниклогексан И.1И их смеси. Промывка позволяет удалять излишки реагентов и побочных пподуктов реакции, которые тосто ат:сорбипорались на поверхности каталитического элемента.

ПРИ проведении элементаптто п анализа каталитического элемента пос.ле ппомывки нахоят. что каталитический элемент сптержит гтекоторое ко.тичество метал.да rlvnn , Л/Л и VIA. Это количество больше 0,1 мг/г, обычно выше 1 мг/г. что указывает на хорошую химическую Ликсапию производного.

я-ялнтический элемент содержит также другие элементы, образованные еагентами. пгобенно ДR xвaлeнтным металлом и . Обычнп атомное соотношение фтоп/лвухвалентньтй мета.гтл вытне 1. даже выше 1.3. Оно выше 1,6 Д.ЯЯ наиболее активных каталитических элементов.

т .-.т-тс.т-яоуме ката.титические системы содержат также металлорганические гоетииения металла групп ТВ. ПА. ПБ. П1Б и IVB не иодической таблицы, такие как органическте соединения лития, магння, нинка. алюминия или олова. Наилучшие результаты получены с алкилалюминием.

. 1суто.. ьзовать полностью я.тткилированные соединения, ал мльные непи которых содержатобычно . предпочти ельно -. 10, атомов углерода к яв.яются .ченттыми или прямыми, такие как н-бутил.литий.

ДИ ттгтмяГНЧЙ. ДИЭТИЛНИНК. .Т.ПЛЮМНний, триэтилалюминий. триизоб т-илалю итттт. тпиоктиалюминий. триденилалюминий и тетр а бутилолово.

Можно также применять я.кил пю тиний.гидоиды, в КОТОРЫХ алкильные радикалы содержат также 1-20, иредночтительно, 1 - атомов углерода, -такие как диизобутилалюми

цийгидрид и гидрид триметилолова. Пригодны также алкилгалогениды металлов, в котолых алкильные-радикалы содержат также 1 - 20. предпочтительно, 1-10 атомов углерода,

5 такие как сесквихлорид этилалюминия, диэтилалюминийхлорид и диизобутилалюминийхлорид.

Паконец. можно еще употреблять металлорганические соединения, полученные путем ре0акнии триалкилалюминия или диалкилалюминийгидпида. радикалы которого содержат 1 - 20 атомов Уплерода. с диолефиналш, содержащими 4-20 атомов углерода. Среди этих соединений известное ноложение занимают со5етинения типа изопренилалюминия.

Ппедлагаемый снособ относится к полимепизапии олеФинов. содепжащих ненасыщенные связи на конне. молекулы которых содержат 2-18. нпедночтительно. 2-б атомов углерода, таких как этилен, нронилен, бутен-1, 4-метилнентен-1 и гексен-1. Он раснростпаняется также на сонолимеризанию этих олефинов дпуг с дпугом. а также с диолеФинами, содержащими предпочтительно 4-18 атомов угле5роля. Эти дколефины МОГУТ быть алифатическими нет оньюгированными. такими как гексадиен-1.4. монониклическими неконьюгирова гными. тякттми как 4-винилниклогексац. 1,3д Тинтлтик.огексан. цик.логецтадиен-1,4 и

0 никлооктаиет1-1..5. алиниклическими диолефичями. имеюнтттми энпониклический мостик, таким чяк т .т клопентадиен и,пи норборнадиен. и алифатическими коньюгированными диолефинами. татптми как бутачиен и изопрен.

5

Предлагаемый способ особенно ХОРОШ для получения т омополимепов этилена и сонолимеDOB. содепжтптих по крайней мере 90 мол. %, ппетпочтттельно 95 мол. %. тилена.

Полиме из 1тця может быть осуществлена

0 любым известным снособом: в растворе или в суспензии, г углевотолодном растворителе или в углеяодгптчплт прябавтт еле. и.пи в газовой Фазе. .Для ос нтествления способа в растворе или в суснензни ИСПОЛЬЗУЮТ углеводородные

5 инертные астворителн или разбавители, аналог чные используемым для промывки каталитическот-р элемента, ими являются иредиочтптельно .ялнфятические или циклоалифатичегкне улеводоролы. такие как бутан, пентан,

0 гексан. гептан, циклогексан. метилциклогексан. или их смеси. .Можно также осуществлять полимеризацию в мономере или в. одном из мономеров, сохраняющемся в жидком состоянии.

5

Давление при полимеризации обычно бывает от атмосферного до 100 атм, предпочтительно атм. Темнературу обычно под.-епживают 20-120°С. предпочтительно 60- 10П°С. Полимеризация может быть осущест0рлена непрерывно или нериодически.

Металлорганическое соединение и каталити гкий элеметт можно добавлять отдельно в полимеризационную сгеду. Можно также при одить их В контакт ирч минус 40-плюс 80°С

5 :; течение времени до 2 час перед введением их в реактор для полимеризации. Можно также приводить их в контакт в несколько этапов или добавлять только часть металлорганического соединения перед реактором, или добавлять несколько различных металлорганиче.ских соединений. Общее количество применяемого металлорганического соединения не является критическим, оно обычно составляет 0,02-50 ммоль/ /дм растворителя, разбавителя или объема реактора, предпочтительно 0,2-5 ммоль/дм. Количество применяемого каталитического элемента определяется содержанием металла трупп IVA, VA и VIA в элементе. Его выбирают обычно так, чтобы концентрация составляла 0,001-2,5, предпочтительно 0,,25, моль-г-ат металла на 1 дм растворителя, разбавителя или объема реактора. Соотношение количеств металлорганического соединения и каталитического элемента также не является критическим. Его выбирают обычно так, чтобы соотношение металлорганическое соединение/металл группы IVA, VA и VIA, выраженное в моль/г-ат, было выше 1, предпочтительно выше 10. Средний молекулярный вес полимеров, полученных предлагаемым способом, можно регулировать путем прибавления в полимеризационную среду одного гги нескольких агентов модификации молекулярного веса, таких как водород, диэтилцинк или диэтилкадмий, спирты или двуокись углерода. Удельный вес получаемых полимеров можно также регулировать путем прибавления в , полимепизационную среду алкоксида металла ГРУПП IVA или VA периодической таблицы. Таким образом можно получать гголиэтилеиы с удельными весами, являюптимися промежуточными между удельными весами полиэтиленов, полученных методом высокого давления, и удельными весами полиэтиленов с высокими классическими плотностями. , Из алкоксидов, пригодных для регулирования, можно назвать алкоксиды титана и ванадия, радикалы которых о- держат -9( ятпмов углеподя кяжлый, наппимер Т1ЮСНз)4, TfCOC.HO,,. TiVOC.Hi.l и TirOC,flHo04. Предлагаемый способ позволяет получать полиолефины с высокой производительностью. Так при гомополимеризапии этилена производительность, выраженная в граммах полиэти. лена, на грамм каталитического элемента, ппе вышает 500. часто даже 1500. Кроме того, содержание металла групп IVA, VA и VIA кяталитического элемента относительно низкое В самом деле, количество этих металлов, ПРИс-утствуюших в виде каталитического остатка в- полимере, также очень нез-начительное, ча. ,ще всего ниже 20 ррт. Следовательно, полимер не нужно очишать перед его применением, что очень выгодно, так как очистка является наиболее тонкой операцией и наибо лее. Tnr nrorTnjTTTTpf окончательной обра бо -т | лимеров. V. . того, полученные по предлагаемо.му пособу полиолефины интересны своими физиескими свойствами. В частности полиэтилеы обладают особенно высоким средним моекулярным весом и, следовательно, очень изким индексом расплава. Даже осуществляя олимеризацию при высокой температуре и рименяя сильную концентрацию агента поижения молекулярного веса, получают политилены с индексом расплава (под нагрузкой ,16 кг) ниже 1 и индексом расплава (под нарузкой 21,6 кг) ниже 5. Кроме того, полилефины, полученные предлагаемым способом, арактеризуются очень низким молекулярноесовым распределением, даже когда полимеризацию проводят при большой концентрации водорода и когда водород способствует расширению молекулярно-весового распределения. Таким образом легко получают полиэтилены с индексом расплава ниже 1, характеризующиеся фактором Cd ниже 7. Фактор С служит для характеристики молекулярно-весового распределения. Чем он меньше, тем уже паспределение. Полиолефины с такими свойствами особенно интересны для случаев, когда полимер перерабатывают с помопдью экструзии или экструзии с последующим раздувом. Они позволяют применять особе1шо высокие скорости экструзии без появления нарушения вытекания несмотря на их узкое молекулярно-весовое распределение. Пример I. Тщательно смешивают 40 г гидромагнезита (ЗМеСОз-МрСОН)2-ЗНоО) с 60 г фтористого аммония () и вводят смесь в кварцевый реактор емкостью около 1 л. Доводят температуру реактора до 290°С и подают снизу ток азота, достаточный для переведения в суспензию твердых продуктов, находящихся в реакторе. Поддерживают темпеоатуру постоянной в течение 15 час, после этого реакцию прекращают. Фторированный комплекс, продукт реакции гидромагнезита с фтористым аммонием, содержит 612 мг/г фтора и 353 мг/г магния. АтомHle соотнощение F/Me, следовательно, 2,2. Вводят продукт реакции в стеклянный пеактоп емкостью 500 л. добавл т 200 мл TiCl, доводят температуру до 130°С приблизительно, нагревают ПРИ наличии флегмы в течение 1 час и отделяют твердый каталитический элемент. Промывают сухим гексаном до исчезновения всех следов хлорированного продукта в промывном растворителе, затем высушивают пот вакуумом. Каталитический элемент содержит мг/г: фтпп 5Я5. магний 361, хлор 27 и титан 13. В реактор для полимеризаии ич неожавеющей стали емкостью 1.5 л П.5 л гексана, 68 мг каталитического элемента и 200 мг триизобутилалюминия в виде 10%-ного раствора в гексагте. Затем доводят температуру реактора до 85°С и подают этилен при парциальном давлении 10 кг/см н ВОДОРОД при парциальном давлении также 0 кг/см. О(Шер давление сохраняют постоянным путем непрерь1..|„го приба вления этилена, температуру также поддерживают постоянной.

Спустя 1 час полимеризацию прекращают. Дегазируют реактор и собирают полимер, который высушивают. Получат ПО г полиэтилена (ПЭ). Почасовая производительность, следовательно, 1620 г ПЭ/г каталитического элемента, удельная активность, отнесенная к чао, весу примененного титана и давлению 1 кг/cм этилена, составляет 12500 г ПЭ/час-г

Т1-КГ/СМ2 С2Н4.

Полученный полиэтилен характеризуется индексом расплава 0.14 г/10 мин, измерено согласно, норме ASTM 1238-57 (нагрузка 2,16 кг), фактором Cd ниже 6 и соотношением между средне-весовым молекулярным весом и средне-числовым молекулярным весом 2,8. Он имеет, следовательно, сразу очень высокий средний молекулярный вес и очень узкое молекулярно-весовое распределение.

Пример 2. Вместо предлагаемого каталитического элемента применяют элемент, приготовленный путем реакции фторида магния (продукт марки ВДП) с тетрахлоридом титана в условиях, идентичных условиям примера 1. Полученный каталитический элемент содержит 0,75 мг/г титана.

Полимеризацию осуществляют, как в примере 1, при условии, что применяют 2,863 г

каталитического элемента и 1,0 г триизобутилалюминия и что работают при среднем

давлении этилена 13,8 кг/см.

Получают 137 г полимера. Почасовая производительность 36 г ПЭ/г каталитического элемента и удельная активность 4700 г ПЭ/час-г Т1-кг/см2 С2Н4.

Этот опыт показывает, что, когда применяют фторид магния вместо фторированного комплекса, получают намного менее активный каталитический элемент: почасовая производительность не более чем 2% отношения и удельная активность уменьшается более чем и а 60%.

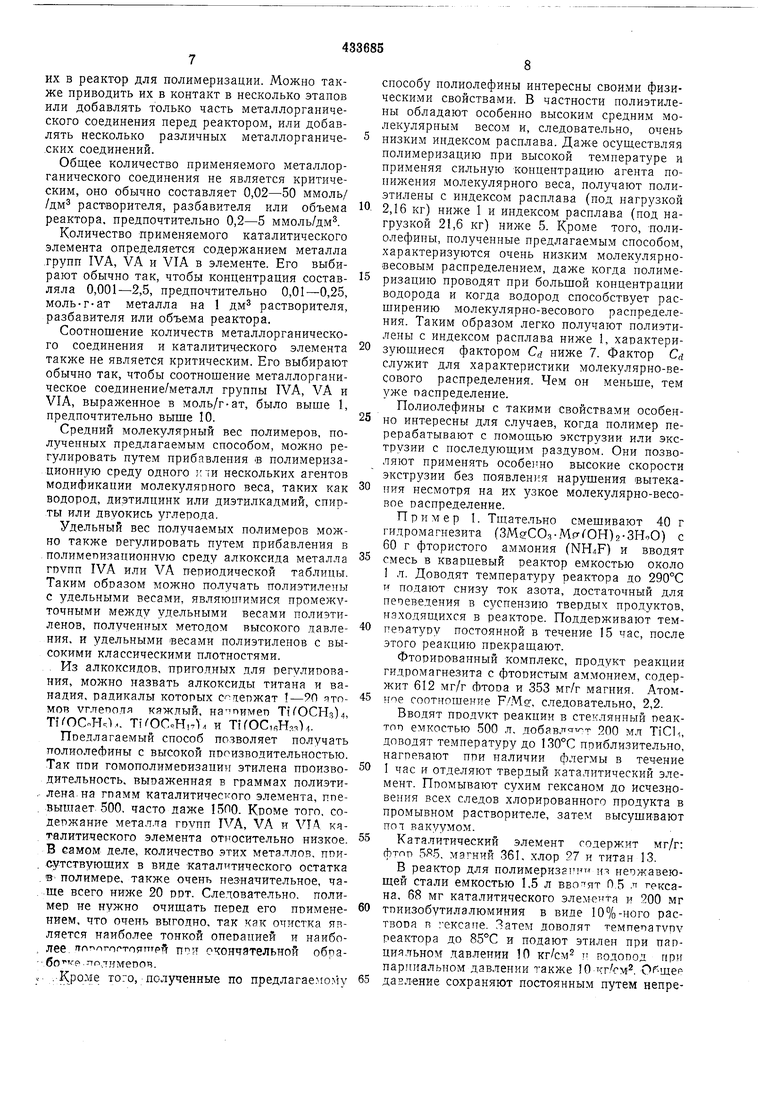

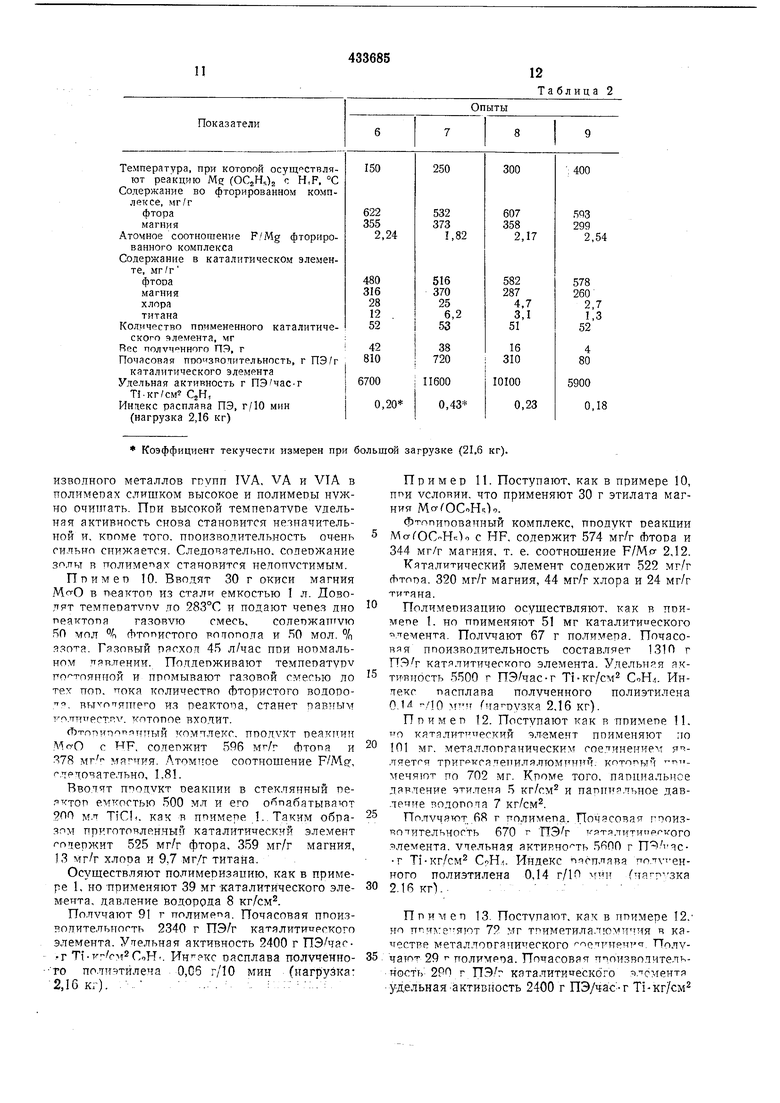

П р и м еры 3-5. Эти опыты осуществляют в тех же условиях, что и в примере 1, особые условия приведены в табл. 1. В пример 5 парциальное давление водорода 4 кг/см вместо 10 кг/см2.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1971 |

|

SU428610A3 |

| Способ получения полиэтилена | 1973 |

|

SU541439A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1974 |

|

SU439093A3 |

| Способ получения полиолефинов | 1973 |

|

SU474993A3 |

| Способ получения полиолефинов | 1972 |

|

SU484691A3 |

| Способ получения полиолефинов | 1973 |

|

SU452102A3 |

| Способполучения полиолефинов | 1974 |

|

SU635877A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 1973 |

|

SU373949A1 |

| СПОСОБ ПОЛИМЕРИЗАЦИИ ОЛЕФИНОВ | 1995 |

|

RU2143439C1 |

| Способ получения полиолефинов | 1970 |

|

SU438187A1 |

Коэффициент .текучести из.мерен при бо.1ьшой загрузке (21,6 кг).

Эти опыты сопоставляют с опытом примера 1. Результаты, приведенные в табл.- 1, показывают, что температура, при которой осуществляют реакцию между кислородсодержащим соединением и фторирующим агентом, оказывает преобладающее влияние на результаты испытания каталитического элемента.

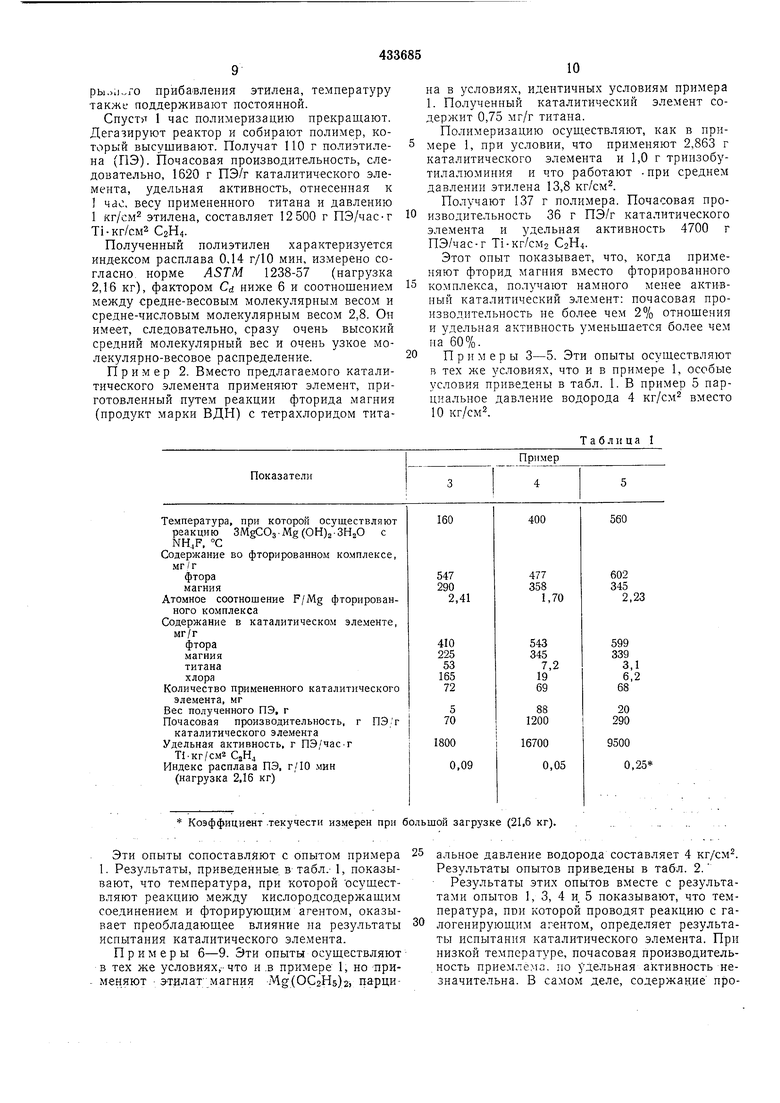

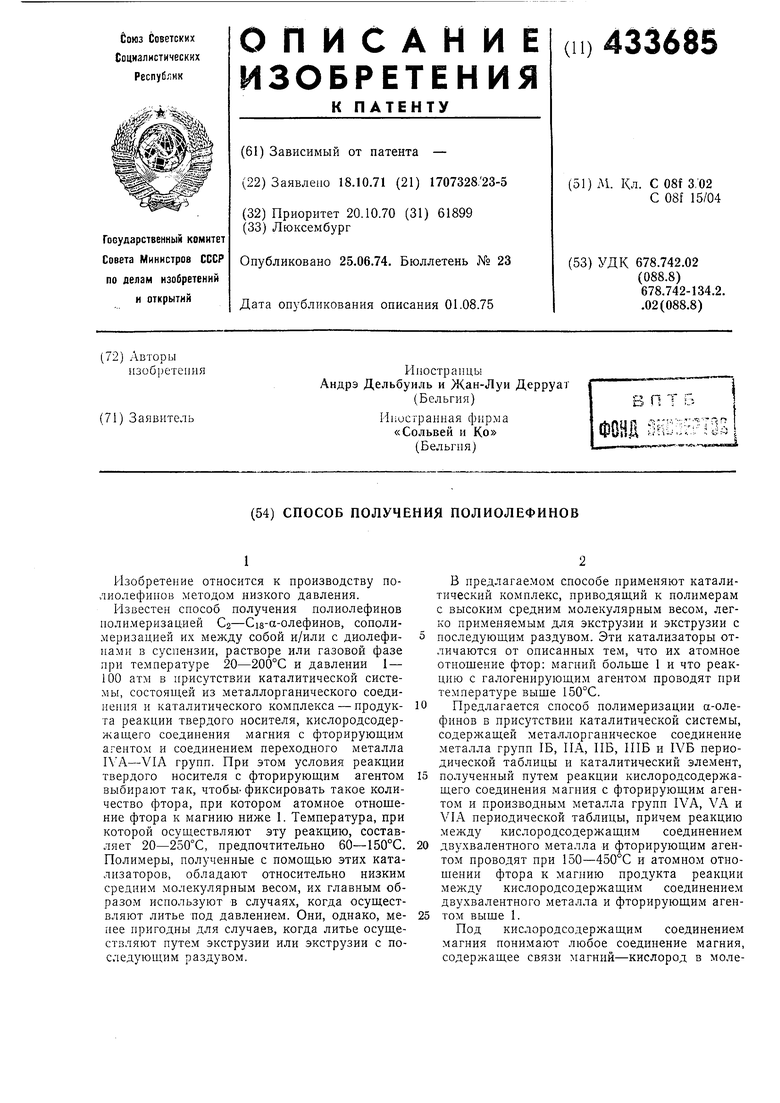

Примеры 6-9. Эти опыты осуществляют в тех же условиях,-что и .в примере 1, но применяют - этилат магния iVlg(OG2H5)2, парциальное давление водорода составляет 4 кг/см. Результаты опытов приведены в табл. 2.

Результаты этих опытов вместе с результатами опытов 1, 3, 4 и. 5 показывают, что температура, пои которой проводят реакцию с галогенирующим агентом, определяет результаты испытания каталитического элемента. При низкой температуре, почасовая производительность приемлема, по уДеЛьная активность незначительна. В самом деле, содержание про11

Коэффициент текучести измерен при большой загрузке (21,6 кг).

изволного металлов гсупп IVA, VA и VIA в полимепах слишком высокое и полимеры нужно очишать. Пои высокой темпепатуое удельная активность снова становится незначительной и, KDOMe того, ппоизводительность очень сильно снижается. Следовательно, содеожание золы в полимелах становится нелопустимым.

Ппимеп 10. Вводят 30 г окиси магния MO-Q в пеактоп из стали емкостью I л. Доводят темпеоатупу до 283°С и подают чепез дно пеактопа гязо-вую смесь, содепжантую 50 мол % гЬтопистого вотопода к 50 мол. % азота. Газовый расход 45 л/час ппи ноомальном давлении. Поддерживают температуру постоянной и промывают газовой смесью до тех ПОР, пока количество фтористого водоро,, вьтхопяше о из реактора, станет равным толи естг . которое входит.

Лтппип ппттттый комп.декс, ПРОДУКТ реакции .Мо-О с HF. содержит 5Яб (Ьтора и 378 MrV магчия. Атомное соотношение F/Mef, .1p oвaтeльнo, 1,81.

Вводят ПРОДУКТ реакции в стеклянный реят тор емкостью 500 мл и его o пaбaтывaк т 9ПО мл TiCb, как в примере 1.. Таким образом приготовленный каталитический э.лемент одержит 525 мг/г фтора, 359 мг/г магния, 13 мг/г хлора и 9,7 мг/г титана.

Осуш;ествляют полимеоизапию, как в примере 1, но Применяют 39 мг каталитического элем-ента, давление водорода 8 кг/см,

Поллчают 91 г полимепа. Почасовая производительность 2340 г ПЭ/г каталитического элемента. Удельная активность 2400 г ПЭ/час.г Ti-KT-cM CoH. Индекс расплава полученното полиэтилена 0,05 г/10 мин (нагрузка: 2,16 кг). - ;:-;:,.:

433685

12

Таблица 2

Пример И. Поступают, как в примере 10, УСЛОВИИ, что применяют 30 г этилата магния Мо-ЮСоНОо. фтопированный комплекс, продукт реакции

Мо-СОС Н Ь с HF, содержит 574 мг/г Фтора и

344 мг/г магния, т, е. соотношение Р/Мр- 2,12.

Каталитический элемент содержит 522 мг/г

(Ьтора. 320 мг/г магния, 44 мг/г хлора и 24 мг/г

титана.

Полимеризацию осушествляют, как в примепе I, но применяют 51 мг каталитического элемента. Получают 67 г полимера. Почасовяя ппоизводительность составляет 1310 г ПЭг каталитического элемента. Удельная акти-пность 5500 г ПЭ/час-г Ti-Kr/CM СоН.,. Индекс пасплава полученного полиэтилена Q.U /10 мттг Лга рузкя. 2,16 кг).

Пример 12. Поступают как в примепе 11, О каталитический элемент применяют ;io

101 мг. металлорганическим соединение т я лстетр тригрксядеиила.дюминттй. котопын т менятот по 702 мг. Кроме того, парциальное давление эти.деиа 5 кг/см и парниальное давление водорода 7 кг/см.

Получают 68 г голимепа. Почасовая гпоизвотительность 670 г ПЭ/г т.ятялити РГ1 ого элемента, удельная активность г П ясг Ti-Kr/CM . Индекс ппсплава полу енного полиэтилена 0,14 г/10 rит Сна г/зка

Пример 13. Поступают, как в примере 12, но п;у-тА:е Я от 72 мг тпиметилалюмития в качестве металлорганического соеттнент т. ТТолучатот 29 полимера. Почасовая производительность 2РО г ПЭ/г каталитического члсментя - удельная-aKTHBHocTb 2400 г ПЭ/час-г Тькг/см €21-14. Индекс расплава полученного полимера 0,14 г/10 мин (нагрузка 2,16 кг). Пример 14. Тщательно смешивают 45 г гидромагнезита 3MgCO3-Mg(OH)2-3H2O с 55 г NH4F-HF, как в примере 1, но при . Фторированный комплекс продукта реакции содержит 556 мг/г фтора и 356 мг/г магния. Атомное соотношение F/Mg, следовательно, 1,97. Затем приступают к приготовлению каталитического элемента, как в примере 1. Он содержит 526 мг/г фтора, 342 мг/г магния, 34 мг/г хлора и 14 мг/г титана. Затем полимеризацию ведут, как в примере 1, но применяя 62 мг каталитического элемента. Получают 109 г полиэтилена с индексом расплава, равным 0,67. Почасовая производительность, следовательно, 1760 г ПЭ/г каталитического элемента, удельная активность 12 550 г ПЭ/час г Ti кг/см С2Н4. Пример 15 Смешивают гидромагнезит 3MgCO3-Mg(On)2-3H2O с фтористым аммонием, в атомное соотношение F/Mg 2,5 и нагревают его при 300°С в течение 5 час согласно способу, описанному в примере 1. Таким образом, полученный фторированный комплекс содержит 382 г/кг магния и 549 г/кг фтора. Атомное соотношение F/Mg, следовательно, 1,84. Этот продукт пропитывают VOCU путем экстракции в течение 1 час, полученное твердое тело отделяют, промывают гексано.м и высушивают, как указано в примере 1. 102 мг этого твердого каталитического элемента используют для полимеризации, осуш,ествляемой согласно примеру 1. Получают 12 г полиэтилена, что соответствует каталитической почасовой производительности 12 г ПЭ/г твердого тела атм С2Н4. Предмет изобретения Способ получения полиолефинов полимеризацией С2-С 8-а-олефино в, сополимеризацией их между собой и/или с диолефинами в суспензии, растворе или газовой фазе при температуре 20-200С и давлении 1 -100 атм в присутствии каталитической системы, состоящей из металлорганического соединения и каталитического комплекса - продукта реакции кислородсодержащего соединения магния с фторирующим агентом и соединением переходного металла IVA-VIA групп, отличающийся тем, что, с целью увеличения молекулярного веса получаемых полимеров, применяют каталитический комплекс с атомным отношением фтора к магнию больше 1.

Даты

1974-06-25—Публикация

1971-10-18—Подача