(54) СПОСОБ ПОЛУЧЕНИЯ ПОЛИЭТИЛЕНА

1

Изобретение относится к получению полиэтилена и может быть использовано в промышленности пластмасс.

Известны способы получения полиэтилена полимеризацией этилена в среде инертного органического растворителя в присутствии катализаторов, состоящих из металлоорганических соединений и твердых каталитических комнлексов - продуктов реакции соединений переходных металлов с носителями типа кислородсодержащих полимеров, окисей металлов, галогенидов металлов 1-4.

Наиболее близким к описываемому изобретению по технической сущности и достигаемому результату является способ получения полиэтилена 5, заключающийся в полимеризации этилена в среде инертного углеводородного растворителя при температуре 60-120°С и давлении 1-100 кг/см в присутствии водорода в качестве регулятора молекулярного веса и с применением катализатора, состоящего из металлоорганических сое.динений металлов I-IV группы периодической системы и твердого каталитического комплекса - продукта взаимодействия соединений переходных металлов IVa-Via группы периодической системы с носителем - гидроокисьо алюминия.

Полученные таким образом каталитические

системы являются очень активными по сравнению с системами, в которых соединение переходного металла применяется в том виде, в каком оно есть (т. е. без иоснтеля). Они нриводят к образозанню полимеров, характеризующихся шнро чУл; ioлeкy.яpиo-вecoвь м распределением и отсутст13 1см ллинноце П1ых ответвлений, что делает их пригодными для обработки путем метода экструзии и выдуваи 1я. Одиако эти каталит;.ческне системы имеют сущестпспньм подостаток: они катализируют гидрирование этилена, что синжпс выход полиэтилена. С другой cTopoiii, эти каталитические системы производят иолнмеры с очень большим средним молекулярным весом. Поэтому для уменьшения среднего молекулярного веса необходимо увеличивать концентрацию водорода в иолнмеризационной среде и/или осуществлять полимеризацию ири более высокой температуре. Отрицательным следствием этих двух мер является еще большее увеличение степени гидрирования этилена.

Цель иредлагаемого изобретения -устранение недостатков нзвсстиой каталитической системы.

Дл51 этого пред.южено применять 13 качестве носнтеля для каталнзатора соединеннн, выбранных из группы, содержащей пористую

окись алюминия, пористую комплексную окись алюминия, галоидированную пористую окись алюминия, галоидированную комплексную пористую окись алюминия и обработанных алкоголятами, фенолятами или гидратированными хлоридами магния или смесью этих соединений магния с алкоголятами титана при атомарном соотношении титана и магния от 0,5:1 до 100:1, причем носитель содержит 1,0-10-3-5,0-10-3 мг-атом магния на 1 м удельной поверхности пористой окиси.

Под пористой окисью необходимо понимать любую окись, имеющую большую внутреннюю пористость, т. е. в которой объем пор составляет большую часть от объема частиц. Внутренняя пористость характеризуется обычно соотношением объема пор к весу вешества. Применяемая внутренняя пористость окиси, согласно настоящего изобретения, измеряется по технологии известной под названием метода БЭТ (описан С. Брунауэром, Н. Эмметтом и Е. Теллером в «J. Am. Chem. Soc. № 60, стр. 309-319, 1938, и превращает 0,3 , а чаще 0,7 . Высокие результаты получены с пористыми окисями, внутренняя пористость которых превышает 1 .

Обычно пористые окиси, применяемые в рамках изобретения, имеют здельную поверхность, превышающую 100 , а чаще порядка 200-400 . Эти удельные поверхности измеряются по технологии, описанной С. Брунауэром, Л. Эмметтом и Е. Теллером в вышеуказанной статье, с применением стандартного способа, описанного в British Standards BS, 4359, ч. I, 1969.

Гран)лометрия применяемых пористых окисей не влияет на производительность катализатора. Однако, для удобства предпочитают применять частицы, средний диаметр которых составляет 1-500 мк включительно, а чаще 40-200 мк. Кроме того, морфология полимера и его текучесть улучщается, если применяются пористые окиси, состоящие из частиц с однородной формой и узким гранулометрическим распределением. Хорошие результаты получены с пористыми окисями, средний диаметр частиц (Которых приближается к 100 мк, а распределение диаметров ограничено.

Точная химическая структура и способ получения пористых окисей, применяемых в соответствии с изобретением, не являются критическими, поскольку они содержат алюминий, связанный с молекулой кислорода. Пористые окиси выбираются из числа пористых гидроокисей алюминия и комплексных алюминия или другого металла.

Окиси алюминия могут быть получены любым известным способом, например путем прокаливания гидроокисей алюминия, гидроокисей или солей алюминия при повышенной температуре; путем осаждения растворимых солей алюминия, растворенных в воде, например нитрата и хлорида в присутствии щелочного соединения, например гидроокиси аммония, прокаливании полученного таким образом геля.

Особенно пригодными гидроокисями алюминия для осуществления изобретения являются активированные гидроокиси алюминия, получаемые прокаливания гидратов алюминия при повышенной температуре. Прекрасные результаты были получены с активированными окисями алюминия, имеющими внутреннюю пористость более 1 смУг и получаемыми при разложении а-моногидрата путем прокаливания при 700-800°С в течение 4-24 час. Комнлексными окисями, применяемыми согласно изобретения, являются естественные или синтетические комплексные окиси алюминия и одного илн нескольких металлов, выбираемых, 1как правило, в груннах металлов 1а, 16, Па, Пб, IVa, IVB, Va, V6, Via, УП и Vni

периодической системы, обычно из числа лития, натрия, калия, магния, кальция, бария, цинка, марганца, стронция, железа, никеля, кобальта, олова и кремния. В частности можно назвать

силикаты алюминия, например силлиманит AlsOs-SiOz и муллит 3Al2O3-2SiO2;

алюминаты и силнкоалюминаты лития, калия, натрия, например эккриптит Li20-Al2O325102. нефелин Na2O-Al203-2Si02 и лейцит

K2O-Al2O3-4Si02;

алюминаты и силикоалюминаты магния и 1кальция, например шпинель МдО-АЬОз и анорнит CaO-Al2O3-2SiO2;

алюминаты и силикоалюминаты стронция,

бария, цинка, например автомолит Ь12О-А12Оз. Синтетические комплексные окиси могут быть получены любыми известнымн способами. Папрнмер, так называемая технология совместного осаждения всегда давала удовлетворительные результаты. Она заключается в растворении в воде растворимых солей алюминия и других металлов в таком количестве, чтобы необходимое соотношение для комплексной окиси было осуществлено в растворе. В

(качестве растворимых солей обычно используют нитраты,хлориды и ацетаты.Затем к раствору постепенно добавляют щелочное вещество, например гидроокиси аммония или бикарбонат натрия в водном растворе. В результате происходит образование твердого осадка, который после прокаливания дает комплексные окиси, применяемые в соответствии с изобретением.

Комплексными окисями, вполне пригодными для осуществления изобретения, являются окиси, в которых количество алюминия таково, что соотношение между этим количеством и общим количеством других металлов составляет обычно 0,1 -10 г/атом, чаще 0,25-5.

Прекрасные результаты получены с комплексными окисями алюминия и магния, имеющими внутреннюю пористость в 1 , определенное вьпце соотношение которых приблизительно равняется 2 и отвечает общей формуле

MgO-AbOa.

Все описанные выше пористые окиси могут пройти предварительную обработку соединением галогена с осаждением галогеносодержащего соединения магния. Обработка соединением галогена улучшает производительность катализаторов, полученных при осаждении пористых окисей. Она заключается в воздействии на пористые окиси алюминия галогенирующим агентом. Последний является, йсак правило, фторирующим средством. Обычно он должен быть твердым н не распадаюш,имся на летучие веш,ества, без твердого осадка - фторид аммония. Обработка должна производиться с таким расчетом, чтобы гидроокиси алюминия или галогенированные комплексные окиси алюминия имели атомное соотношение галогена - алюминия, равное 0,01 - 1 включительно. Наилучшие результаты получены, когда это соотношение равно 0,06-0,30 или 0,10-0,15.

Пористые окиси алюминия могут быть подвергнуты предварительной термической обработке ири их контакте с соединением магния, в частности (когда их получение не заканчивается прокаливанием. Эта обработка осуш,ествляется нри температуре 100-1000, лучше 300-800°С. В случае, если пористые окиси проходят галогенированную обработку, то термообработка может сочетаться с обработкой галогенированием или следовать за ней. Это проводится при таких условиях, когда получают пористые окиси, имеюпше вышеуказанное атомное соотношение галогена - алюминия. Давление, при котором происходит обработка, а также атмосфера, при которой происходит процесс, не являются критическими. Для удобства предпочитают проводить процесс ири атмосферном давлении и в инертной атмосфере. Продолжительность термической, некритической обработки составляет обычно от 1 до 24 час.

В соответствии с изобретением, описанные выше пористые окиси алюминия должны быть обработаны соединением магния, так чтобы получился осадок этого соединения на поверхности пористой окиси.

В качестве соединений магния могут быть взяты, например, метилат, этилат, метокснэтилат, изопропилат, деканолат, циклогексанолан, бензилат, фенолят, нафтенат, антроценат, фенантренат или крезолат магния, сложные алкоголяты илн феноксиды магния и другого металла типа соединений (OR) и (ОН), где R - алкил или фенил, неполные алкоголяты магния типа оксиметилата илн этилэтилата магния, гидратированмые хлориды магния, содержаш,ие более одной молекулы воды на молекулу дихлорида магния MgCls-eHaO, и MgCU2Н2О, или смесь вышеуказанных соединений.

Количество соединения магния, которое необходимо осадить на порнстой окиси алюминия, является основной особенностью изобретения. Выраженное в весовых отношениях магния относительно поверхности пористой

окиси, оно составляет 1-10- -5-10- мг-а ом/ /M.g/-u удельной новерхности.

Результаты являются оптимальнымн внутри

вышеуказанных интервалов. Однако установлено, что оптимальное количество соединения

магния слегка изменяется в зависимости от

природы соединения.

Так, например, наилучшие результаты нолучены с пористыми окисями, имеюш,ими

удельную поверхность, равную 200-400 , на которых осаждалнсь:

от до 2,5-10- мг-а OM/Mg/M удельной поверхности, исходя из кислородсодержащего соединения магния, имеющего в своей молекуле только звенья связей: магиийкислородорганический радикал.

от 2-10-2 дд 4. 10-3 мг-a/Mg/M- удельной поверхности, исходя из соединения магния, имеющего в своей молекуле по крайней мере одну связь магния - галоген, но не имеющего связн магний - кислород.

Осаждение соединения магння на новерхности пористой окиси алюминия может быть осуществлено любым известным способом. В

частности, необходимое количество соединения магния может быть осаждено на порнстой окиси;

в твердом виде, папрнмер, в суспензин в ннертном растворителе;

в виде пара или газа;

в жидкой среде; или в виде раствора в воде, илн в органическом растворителе, способном растворять соединение магння, или в присутствии кислородосодержаи,его органического соединения (М).

Температура, при которой иронзводится осаждение соединения магния на порпстой окиси алюминия, не является критической. Предпочитают проводить процесс при температуре, не превышающей температуру разложения соединения магния. В случае, если последнее прпменяется в виде раствора, процесс проводят обыч1Ю в температурных пределах, соответствующих максимальной растворимости соединения магння. Давление также не является критическим, обычно процесс при атмосферном давтеннп.

ЛСелательио применять соедииения магния в жидкой среде. Замечено, если отложеьие

соединения магния на пористой окиси производится по этому методу, то на пористой окиси алюминия всегда фиксируется часть соединения, которая является химически необратимой. Это отложение является прахтически

количественным, когда количество нопменяемого соединения магния, выраженное в весовых отношениях этого металла, со :тавляет менее 5-10- .мг-а-ом/Mg/M удельном новерхности пористой окиси.

Использование соединения магння м водной

среде может быть осуществлено несг Jлькими

характерными способами, описанным нпже.

Первый процесс выполнення заклгс (ается в

нримененин соединения магния, в BV te раствора в растворителе, которым являе ся водг.

или органический разбавитель, способиый растворять соединение магиия. При этом могут быть использованы любые растворители, обычно применяемые в органической химии. Однако предпочитают применять алканы и циклоалканы, молекула которых содержит от 4 до 20 атомов углерода, например изобутан, нормальный пентан пентаметилпеитаи, нормальный гексан, нормальный гептан, циклогексап, метилциклогексан и додеканы. Можно использовать также и сиирты, молекула которых содержит от 1 до 12 атомов углерода на гидроксильную груипу, например метанол, этанол, бутанол, декаиол и циклогексанол, а также смеси спиртов и смеси вышеупомянутых алканов и циклоалканов.

Можно применять также растворители, обладающие сильной комплексообразующей способностью, например тетрагидрофуран. Применение соединений в виде водных растворов является желательным, если дело имеют с дигалогенидами магния.

Особенно легко можпо осуществить осаждение соединения магния на пористой окиси алюминия в соответствии со способом, заключающимся в обработке окиси с помощью объема раствора в таком виде, что смесь сохраняет порошкообразное состояние (этот объем содержит количество соединения магния по крайней мере равное количеству, которое может быть химически осаждено на окиси), в поддержании контакта, преимущественно при температуре окружающей среды и при помешивании в продолжении от 1 мин приблизительно до 1 час. Излишек можно удалить с помощью растворителя соединения магния. Растворитель выбирается аналогичный тому, который применялся при пропитывании пористой окиси алюминия.

После осаждения соединения магния на пористой окиси алюминия (в соответствии с этим способом), полученное твердое вещество подвергается обычно обработке активированием, которая позволяет легко удалять растворитель. Обработка активированием обычно необходима, если применяемым растворителем является вода. Процесс проводят при температуре, не превышающей температуру разлол ения соединения магния; однако это условие не является обязательным, и разложение соединения магния не влияет на свойства катализатора, а содержание магния в пористой окиси остается в установленных выше пределах. Другие условия процесса обработки активированием выбираются в зависимости от характера применяемого растворителя и является, как правило, таким же, что и при термической обработке, указанной выше.

Пекоторые соединения магния, нерастворимые в воде или в одном из вышеупомянутых органических разбавителей, могут быть помещены в жидкую среду (в соответствии со вторым способом выполнения процесса) и перемешаны с алкоголятами титана (М).

Условия процесса смешивания соединения магния с соединением М должны выбираться в зависимости от физического состояния каждого из этих соединений, с таким расчетом, чтобы образовалась жидкая смесь или раствор, в которых концентрация магния была достаточной для обеспечения осаждения на поверхности пористой окиси алюминия. Если процесс проводят при отсутствии разбавителя, то подбираются такие температуры и давления, чтобы при нпх хотя бы одно пз соединений (соединение М) находилось в жидком состоянии. Часто бывает, что это соединение, выдерживаемое в жидком состоянии, способно растворять соединение магния. Можно применять также и другое соедииение М, которое является жидкостью и способно растворять соединение магния. Однако может произойти так, что соединепие М разлагается в результате нагревания, что смесь этого соединения и соединения магния вновь становится твердой в результате охлаждения или же что невозможно применение ни одного соединения в жидком состоянии. В

этом случае можно осаждать соединение магния на пористой окиси в жидкой среде, употребляя растворитель, обычно выбираемый из числа вышеуказанных органических растворителей и способный растворить по крайней мере часть кислородсодержащего органического соединения или продукта его смешивания с соединением магния.

Применение растворителя в этих целях представляет любой вариант обработки соедипения магния (в соответствии со вторым способом изобретения). Необходимо отметить, что второй способ, в частности вышеописанпый вариант, применим к большинству соединений магния, растворимых в воде, в частности 1К дигалогенидам этого металла. В этом случае он обладает важным преимушеством- делает излишним этап активирования, рассмотренный в описании первого способа выполнения изобретения.

Если отложение соединения магния на поверхности пористой окиси алюминия производится в соответствии со вторым способом, то количество соединения М, жидкого или растворимого в растворителе, должно быть достаточным для того, чтобы обеспечить растворение необходимого количества соединения магния. Вообще соответствующие количества применяемых соединений таковы, что атомпое соотношение между титаном соединения

М и магнием колеблется от 0,5:1 до 100:1, лучше от 0,5 : 1 до 2 : 1.

Если применяется вариант второго способа выполнения изобретения, заключающийся в добавлении растворителя к кислородосодержащему соединению М или к смеси этого соединения с соединением магния, то желательно, чтобы общая концентрация одного или нескольких растворяемых соединений была на 5 вес. % больше (желательно, на 20 вес. %)

по отношению к растворителю.

Другие условия приготовления раствора или жидкой смеси не являются критическими. Для удобства предпочитают работать при температуре 20-300°С, предпочтительно при 50-200°С, и в пределах атмосферного давления. Жидкая смесь или раствор могут быть гомогенизированы путем перемешивания.

Очень простой метод осаждения соединения магния на пористой окиси алюминия (в соответствии со вторым способом выполнения изобретения) заключается в первоначальной подготовке раствора ( растворителе) соединения магния и соединения М и обработке пористой окиси определенным объемом для этого раствора (по методу, указанному в описании первого способа выполнения изобретения) . Можно поместить в раствор пористую окись во взвешеииом состоянии, поддерживать контакт между окисью и раствором при тех же условиях, устранить избыток раствора, например, путем фильтрации или декантации и выделить полученное таким образом твердое вещество, которое используется дальше при получении комнлекспых каталитических соединений настоящего изобретения.

Одной из основных особенностей пористых окисей алюминия, применяемых для получения комплексных каталитических соединений, согласно изобретения, является их поверхностное содержание магния. Не следует принимать во внимание химические реакции, механизм которых мало изучен, которые могут происходить между соединениями магния и соединением М при получении расплавленной смеси или раствора, посредством которых осуществляется осаждение соединения магния на пористой окиси.

Последний этап получения твердых комплексных каталитических соединений, предмета изобретения, заключается во взаимодействии пористой окиси алюминия, на которой осаждается соединение магния (ниже называемое «твердым веществом), с соединением Л1еталла групп IVa, Va или Via периодической таблицы (переходный металл). Последнее соединение выбирается обычно из числа соединений титана, циркония, ванадия и хрома. Если твердое вещество было получено при помощи кислородосодрожащего органического соединения М, металл Me которого относится к одной из групп IVa, Va или Via, то выбирается такое соединение переходного металла, металл -которого идентичен металлу Me. Наилучщие результаты получены с соединениями титана.

В качестве соединений можно применять галогениды, оксигалогениды, алкоксигалогениды, оксиалкоголяты и алкоголяты. При применении галогенированных соединений, предпочитают использовать бромо- и хлорсодержащие соединения, например TiCU, Т{Вг4, veil, VOCls, СгОгСЬ, Т1(ОС7Н5)зС1, Т1(01СзН7)зС1, Ti(OC2H5)2Cl, Т1(О1СзН7)С1з и ZrOCb. При применении соединений, имеющих алкоксильные радикалы, их выбирают из

числа таких, линейные или разветвленные алкоксильные радикалы которых состоят из 1- 20 атомов углерода каждый, а чаще из 1-10 атомов углерода , например Ti(OiC4H9)4, Ti(OiC3H7)CI, VO(OiC3H7)3. Можно применять также и конденсированные алкоголяты, нанример (01СзН7)б.

Если соединение магния применяется для получения твердого вещества, относящегося к

классу соединений металла, имеющего, по крайней мере, одну связь магний - кислород и не имеющего в своей молекуле связи магний - галоген, то предпочитают применять галогенированные соединения переходных металлов. Во всех случаях наилучшие результаты были получены с TiCU.

Примеиение нескольких различных соединений переходных металлов также входит в рамки настоящего изобретения.

Соединение переходного металла выбирается обычно с такпм расчетом, чтобы применяться в виде пара или в виде газа, в известных случаях разбавленного инертным газом, в виде жидкости или раствора. В качестве

растворителя используются, как правило, растворители, обычно применяемые для полимеризации олефинов при низком давлении. Однако желательно помещать твердое вещество в условия непосредственного взаимодействия

с большим количеством соединения чистого переходного металла в жидком состоянии, например путем обычного взбалтывания. Можно также проводить реакцию, промывая твердое вещество с помощью соединения переходного

металла, если оно по условиям реакции является жидкостью, или же помещая твердое вещество во взаимодействие со дозами соединения металла в экстрактор непрерывного действия типа Сокслет или Кумайява. Последняя технология рекомендуется, если твердое вещество было получено в соответствии с предпочтительным вариантом второго вышеописанного способа. Температура, прн которой проводится реакция, не является критической. Обычно процесс проводят при температуре от О до 300°С. Если процесс проводят при атмосферном давлении, то температура выбирается мелсду температурой окружающей среды и нормальной

температурой кипения соединения переходного металла. В этом случае процесс проводят при температуре от 20 до 140°С.

Контакт с соединением переходного металла поддерживается в течение такого времени, которое достаточно для химического отложения соединения переходного металла на твердом веществе, обычно это отложение происходит за 0,5-1 час. После окончания реакции полученное комплексное каталитическое соединение может быть промыто с помощью того же соединения переходного металла, которое участвовало в реакции. Затем, как правило, промывается с помощью инертного углеводородного растворителя, например изобутана, нормального

11

пептаиа, нормального гексапа, цнклогексаиа п додеканов, с таким расчетом, чтобы удалить избыток соединения иереходиого металла, химически ие осадившийся на подложке. При проведеиии элемеитариого анализа обработанного таким образом комнлексиого каталитического соединения, измеряют содержание нереходного металла, обычно нревыпгаюнтее 10 г/кг (а чан1,е - нревыи1аюн1ее 15 г/кг) и содержание магния, равное или немного меиьигее, чем содержание магиня в твердом ветцестве, нримепяемом для нолучения комилексного каталитического соединения.

Каталитические системы, согласно настоящему изобретению, включают в еебя также органическое соединение металла груип 1а, Па, Пб, III6 и IV6 Периодической таблицы, например органические соединения лития, магния, цинка, алюминия или олова. Наилучшие результаты были нолучены с органическими соединениями алюминия.

Можно нрименять полностью алкилированные соединения, алкильные цепи которых состоят из 1-20 атомов углерода и являются ирямыми или разветвленными, наиример я-бутиллитнй, диэтилмагний, диэтилцинк, триметил алюминий, триизобутил алюминий, три-нбутилалюминий, три-н-децнлалЮминий, тетраэтилолово и тетрабутнлолово. Однако, иредпочитают применять триалкилалюминий, алкильные цеин которого состоят из 1 -10 атомов углерода и являются прямыми или разветвленными.

Можио применять также гидриды алкилметаллов, в которых алкильиые радикалы состоят также на 1-20 атомов зглерода, нанример гидрат диизобутилалюминия и гидрид триметилолова. Подходящими соединениями могут быть алкилгалогениды металлов, в которых алкильные радикалы состоят из 1-20 атомов углерода, например полуторный хлорид этилалюминия, хлорид диэтилалюминия и хлорид диизобутилалюминия.

Можио применять также алюминоорганические соедииения, получаемые в результате реакции триалкнлалюминия или гидридов диалкилалюмииия, радикалы которых имеют от 1 до 20 атомов углерода, с диолефннами, имеюни1ми от 4 до 20 атомов углерода, в чаетности, с так называемыми соединениями изопронеиилалюмииия.

Полимеризация может быть осуществлеиа любым известным способом. В растворе или суспензии: в среде углеводного растворителя. Применяются растворители или разбавители, аналогичные тем, которые применялись для цромывки комцлексного каталитического соединения. Это иреимуществеино алкаиы или циклоалканы, например бутен, пентан, гексан, гептаи, циклогексан, метилциклогексаи и их смеси.

Давление при полимеризации составляет обычно давление между атмосферным давлением и 100 кг/cм, температура выбирается обычно равной 20-180°С, предпочтительно

12

60-120С. Полимеризация может производиться иенрерывно или с иерерывами.

Количество нримеияемого катализатора устанавливается в зависимости от содержания в ием ггереходного металла. Оно выбирается обычно так, чтобы коицентраиия составляла от 0,001 до 2,5 (нредпочтнтельно от 0,01 до 0,25) мг-аом металла иа 1 дм растворителя, разбавителя или объема реактора.

Снособ нзобретения позволяет получать иолиэтилен с равной, а чаиде веего более высокой производительностью, чем производительиость, достигаемая с катализаторами нредыдуннх изобретений, где соединение переходиого металла осаждается на активированной гидроокиси алюминия или галогенированной гидроокиен алюминия. Так, нанример при полимеризации этилена производительность, выраженная в граммах полиэтилена на грамм

комнлексного каталитического соединения, регулярно иревышает 1000 и может даже иревьпнать 2000 (на нримере комнлекеных каталитических соединений, получаемых из нориС1ЫХ окисей, прошедших предварительную обработку фторироваиием). Кроме того, поскольку содержанне переходного металла в комнлекеных каталитических соедиисннях является очень небольитим, концентрация каталитичееких отходов, ме;наюн1их обработке полимеров, является совсем незначительной. Вот почему теперь нолимеры ке должны проходить последуюп ую очистку. Таким образом, устраняется наиболее тоикая и наиболее дорогостоящая операция чистовой обработки

полимеров.

Помимо этого, каталитичеекие системы, получаемые в соответствии с изобретением, обладают рядом еовершенно неожиданных свойств.

Прежде всего, они нозволяют получать полпмеры с такими показателями текучести (измеряемыми при нормальной нагрузке по стандарту ASTM 1238-57Т), которые схожи с показателями, полученными с катализаторами вьпиеуказанных изобретений, при значительно меньшей концентрации модификатора молекулярного веса. Это свойство является особеиио важным тогда, когда нрнменяемым модификатором является водород, поскольку

при этом уменьнгается гидрирование полимеризуемого олефина, а следовательно, улучшается производительность способа.

Затем, они позволяют получать полимеры с более высоким коэффициеитом Uw, чем полимеры, получаемые в присутствии катализаторов предыдущих изобретений.

Коэффициент Uw подсчитывается по форГГMZ1

муле , в которой

w

MW представляет собой средний молекулярный вес, выраженный п весовых единицах, определяемый соотношением -.- SNI-Mia

кГЖ

где Ni - число молекул молекулярного веса Mi

MZ - представляет собой средний молекулярный вес, определяемый соотношением

Mz liTliMl

вышеуказанное значеоиределяется в соответствии е данными фракционирования путем хроматографии проницаемости геля раствора 1 г/кг полимера в 1,2,4-трихлорбензоле при 130°С.

Повышенный коэффициент Uw является показателем широкого распределения молекулярных весов на участке очень больших молекулярных весов.

Таким образом, нри наличии катализаторов настояш,его изобретения суш,ествует возможность получения (при очень благоприятных условиях полимеризации) полимеров с низкими показателями текучести и очень высокими коэффициентами Uw (как это было определено выше). Сочетание этих свойств позволяет очеиь легко получать иолиолефины по способу формозания путем шприцевания и методу «экструзии и выдувания. В частности, на формованиых изделиях нет новерхностных дефектов и явление разрыва потока не наблюдается даже при самых высоких скоростях экструзии.

Примечание. Содержание отнесено к при 250°С.

Нил еследующие примеры даны в качестве иллюстраций и не могут ограничить значение настояшего изобретения.

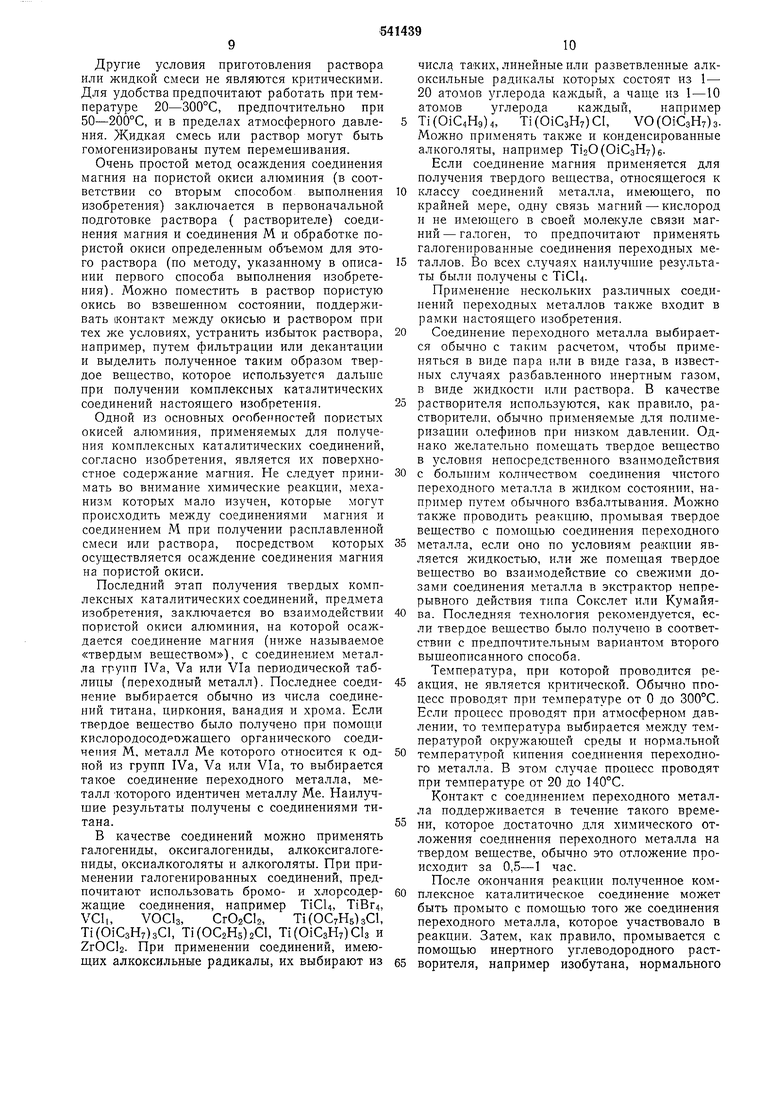

Примеры 1-9.

А. Получение комплексных каталитических соединений.

При температуре 700°С в течение 5 час в атмосфере азота выдерживают моногидрат окиси алюминия типа (боемит), продаваемый

нод фабричной маркой «Retjen Jrande В. Получают активированную окись алюминия, объем пор которой равен 1,1 , а удельная поверхность 360 . Определенные количества активированной

гидроокиси алюминия обрабатываются при температуре окружающей среды (25°С) определенными объемами водных растворов больших концентраций гидратированного хлорида магния. Примеияемый гидратированный хлорид магния является коммерчески продуктом, продаваемым фирмой «Рон-Пуленк, и имеет формулу MgCl2-4H2O.

Обработка производится так, чтобы реакционная смесь сохранила свое порошкообразное состояние. Полученные твердые иродукты выдерживаются затем при температуре 250°С в течение 16 час в атмосфере азота. Затем 5 г каждого из полученных веш,еств помеш,аются в 25 см TiCU и выдерживаются при

120°С при сильном помешивании в течение 30 мин. Твердый продукт реакции отделяют, промывают гексаиом до исчезновеиия ионов хлора в промывочной н пдкости. Затем его сушат в потоке сухого азота. Особые условия

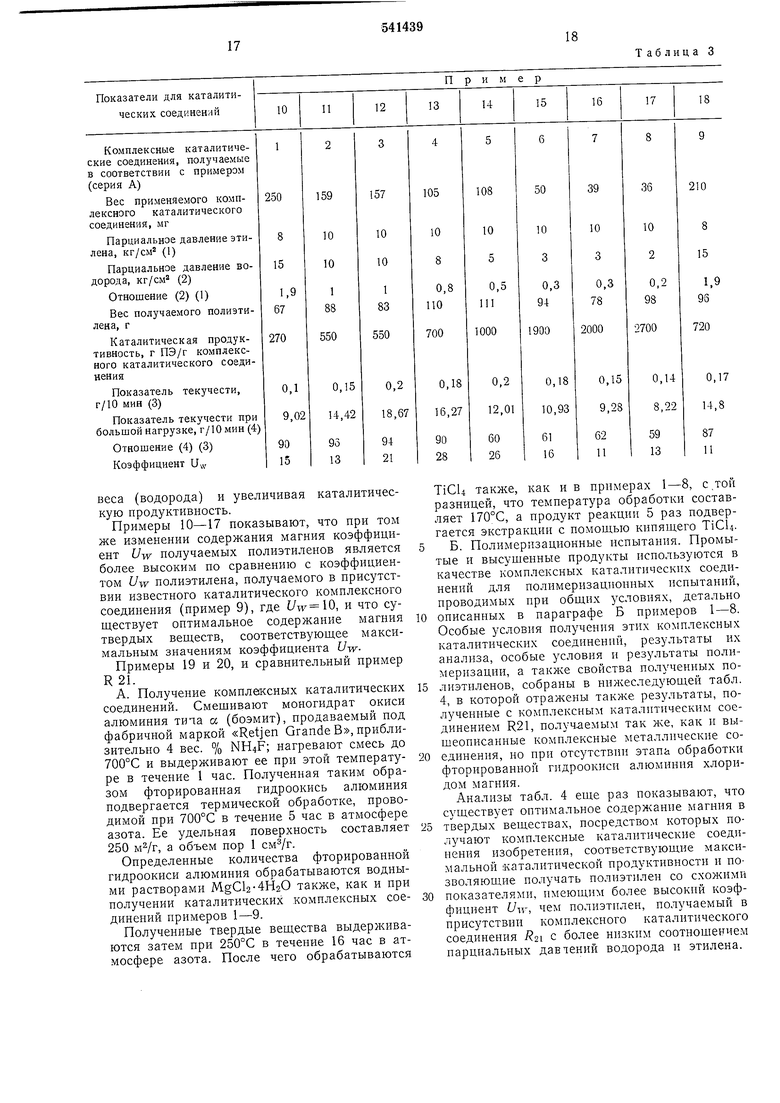

Таблица 1

м удельной поверхности гидроокиси алюминия до обработки

каждого из этих действий, анализы каждого комплексного каталитического соединения и содержания магния в каждом твердом веществе представлены в нижеследующей табл. 1.

Отложение магния на новерхиости гидроокиси алюминия ночти количественное, учитывая количество применяемого магния.

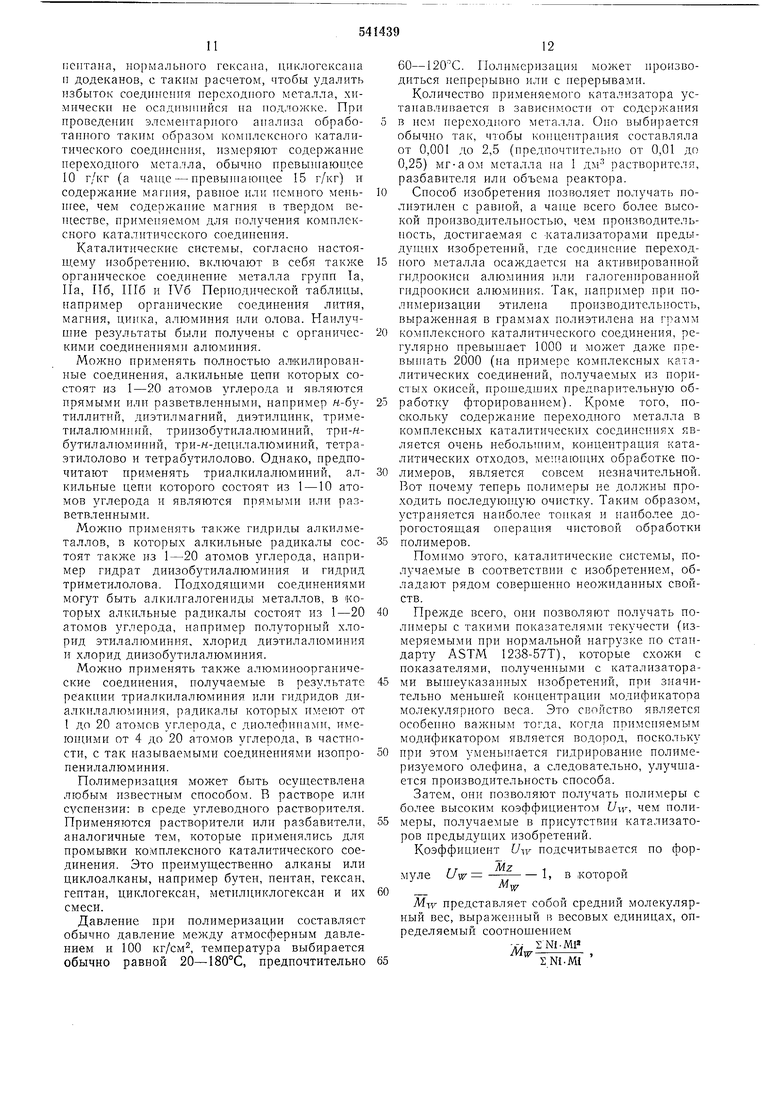

Б. Полимеризационные испытания.

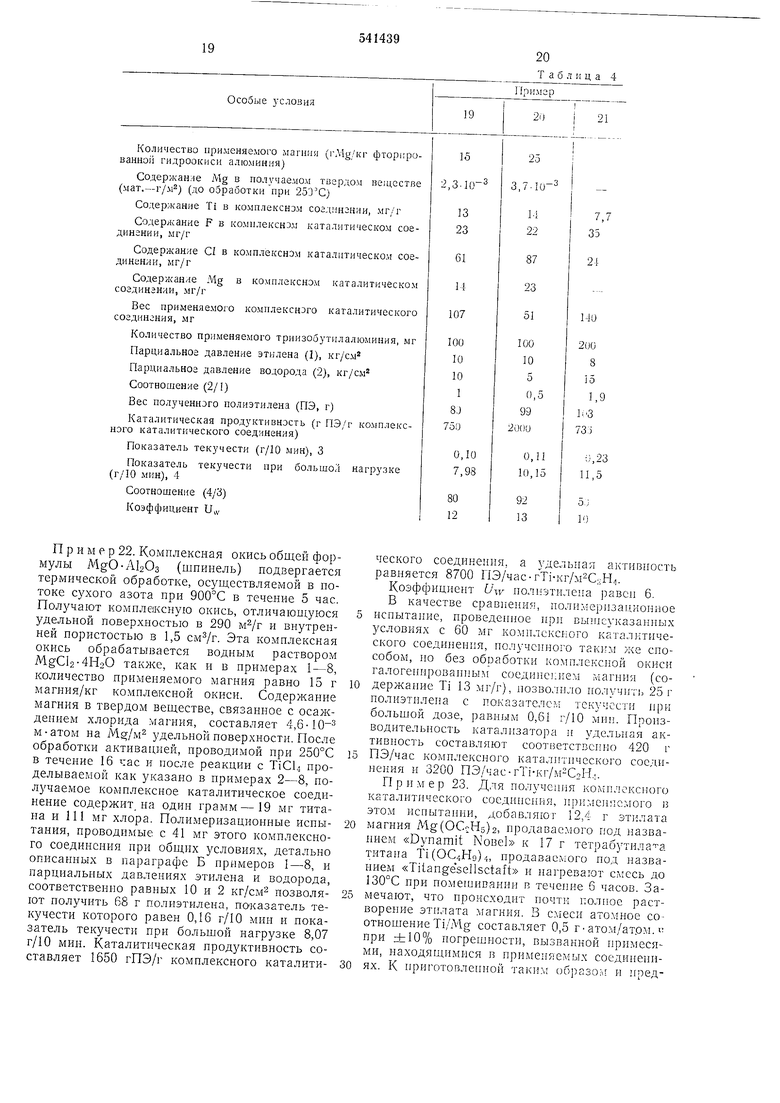

Проведены две серии испытаний с вышеуказанными комплексными каталитическими соединениями при следующих общих условиях: в автоклав из нержавеющей стали, снабженный лопастной мешалкой, объемом 1500мл, помещали во взвешенном состоянии определенное количество (см. табл. 2 и 3), комплексного (Каталитического соединения в 500 мл гексана. Добавляли 100 мг триизобутилалюминия. Разогревали до температуры 85°С и вводили этилен и водород при парниальных давлениях, указанных выще. Полимеризацию продолжали в течение 1 час, поддерживая постоянное давление этилена путем непрерывного добавления этилена. После дегазании автоклава, получали полиэтилен (количества его указаны в табл. 2 и 3).

Первая серия полимеризационпых испытаний (пример 1-9) проведена при одинаковых парциальных давлениях этилена и водорода. Результаты этих испытаний сведены в табл. 2.

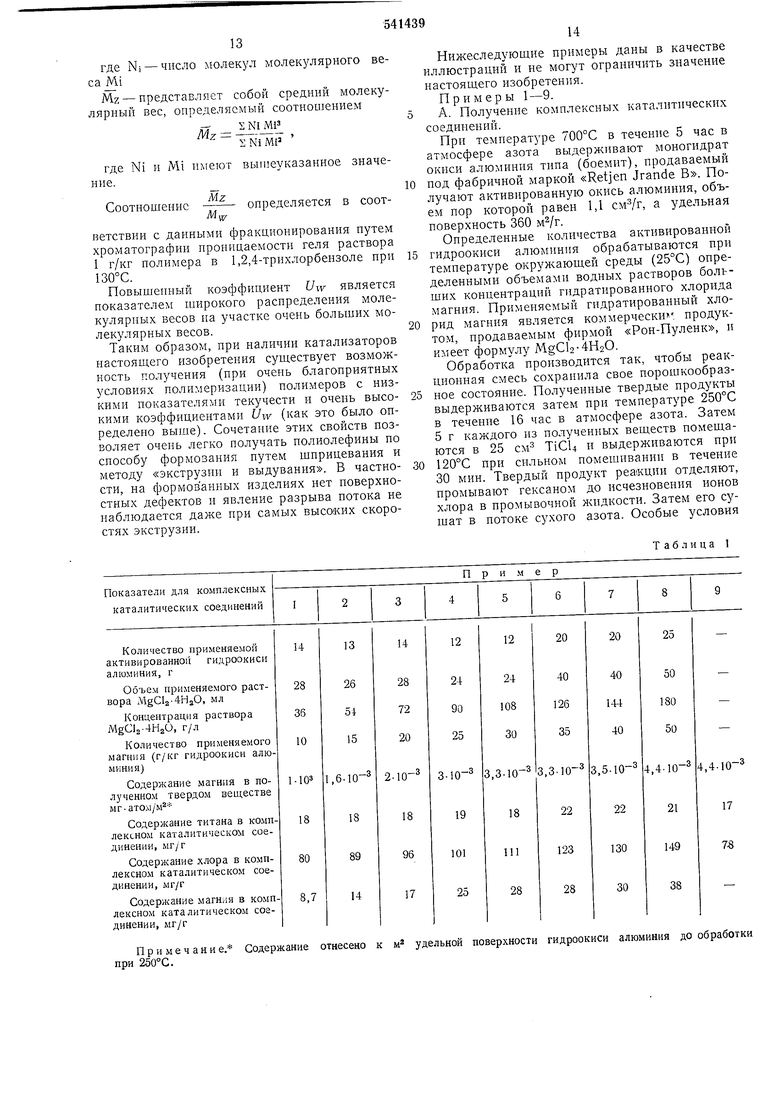

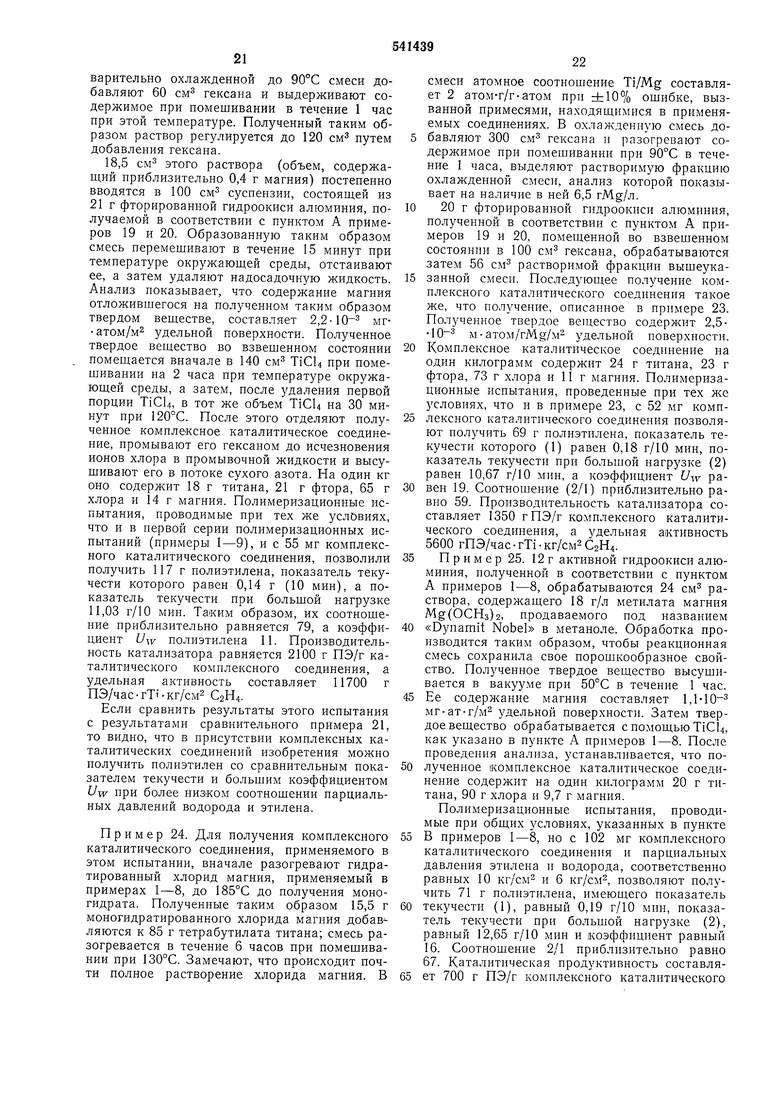

Вторая серия полимеризационных испытаний (примеры 10-18) проведена с тем же рядом комплексных каталитических соединений при различных парциальных давлениях этилепа и водорода, подбирая соотношения этих

Примечание. - - - -

давлений в таких пределах, чтобы получить полимер, показатель текучеети «оторого составлял бы приблизительно 0,15-0,20. Реззльтаты этих испытапий сведены в табл. 3.

Таблица II наглядно показывает, что при одинаковых условиях полимеризации удельная активность и каталитическая продуктивность каталитических систем (согласно изобретения) превышают удельную активность и

каталитическую продуктивность катализаторов предыдущих изобретений на базе активированной гидроокиеи алюминия (пример - процесс 9, проводится с комплексным каталитическим соединением, получаемым также как

и комплексные каталитические соединения нримеров 1-8, но без обработки активированной гидроокиси алюминия хлоридом магния), как только содержание магния в твердом веществе превышает -2-10 мг-атом/м удельной поверхности. Кроме того, установлено, что при постоянных условиях полимеризации показатель текучести получаемых полимеров Звеличивается пропорционально содержанию Апатия в каталитических комплексных соедипениях.

Результаты испытаний приведены в табл. 3 показывают, что в присутствии каталитических комплексных соединений изобретения получать полиэтилены с показателями

текучести той же величины, что и показатели текучести полиэтилеиов, получаемые с катализаторами предыдущих изобретений (пример 9), использз-я при этом значительно меньшее количество модификатора молекулярного

Таблица 2 идентичные при всех испытаниях парциальные давления этилена (10 кг/см) и водорода (4 кг/см). не измеримы, измерялись при нормальной нагрузке (2,16 кг) по стандарту ASTM 1238-57Т, измерялись при большой нагрузке (21,6 кг) по стандарту ASTM 1238-57Т.

веса (водорода) и увеличивая каталитическую продуктивность.

Примеры 10-17 показывают, что при том же изменеиии содержания магния коэффициент Uw получаемых полиэтиленов является более высоким по сравнению с коэффициентом Uw полиэтилена, получаемого в присутствии известного каталитического комплексного соединения (пример 9), где , и что существует оптимальное содержание магния твердых веществ, соответствующее максимальным значениям коэффициента UwПримеры 19 и 20, и сравнительный пример R 21.

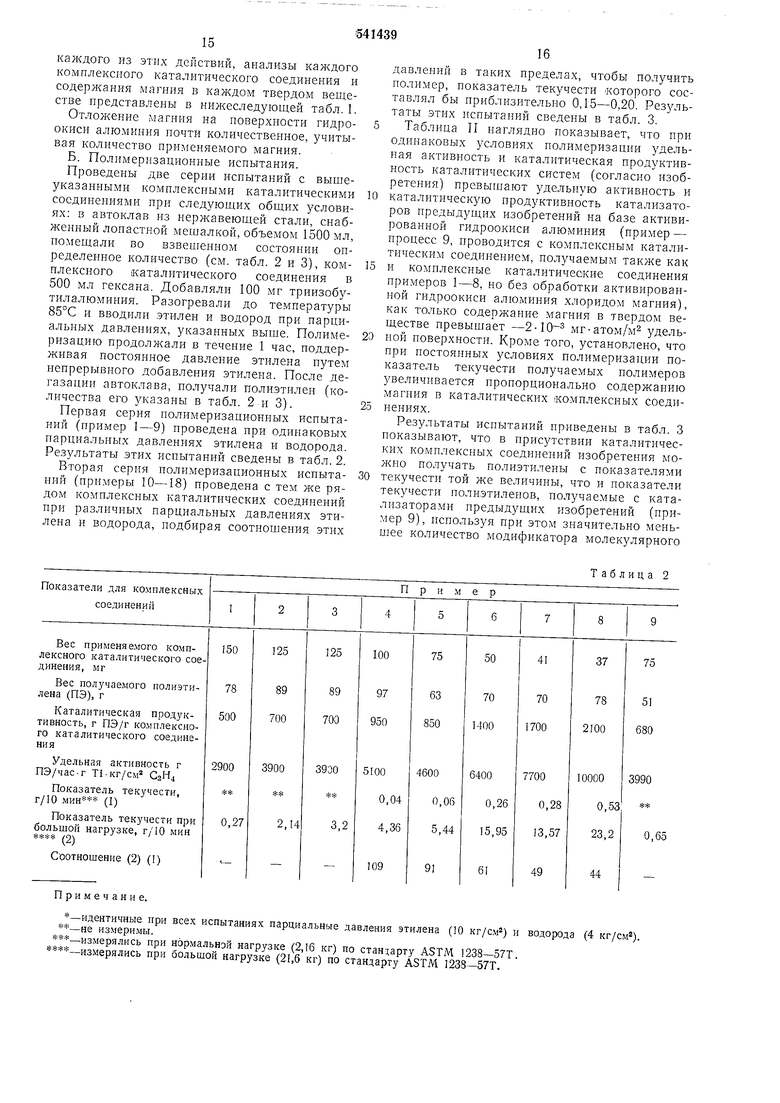

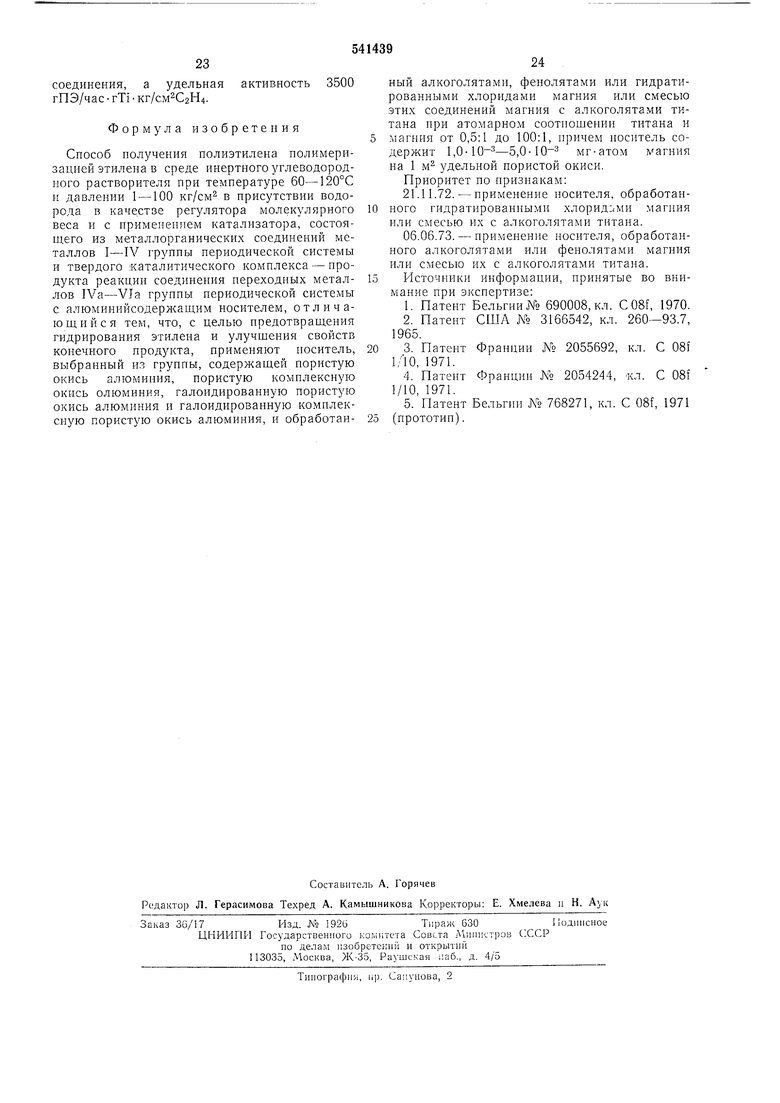

А. Получение комплексных каталитических соединений. Смешивают моногидрат окиси алюминия типа а (боэмит), продаваемый под фабричной маркой «Retjen Grande В, приблизительно 4 вес. % NH4F; нагревают смесь до 700°С и выдерживают ее при этой температуре в течение 1 час. Полученная таким образом фторированная гидроокись алюминия подвергается термической обработке, проводимой при 700°С в течение 5 час в атмосфере азота. Ее удельная поверхность составляет 250 , а объем пор 1 .

Определенные количества фторированной гидроокиси алюминия обрабатываются водными растворами M.gCl2-4H2O также, как и при получении каталитических комплексных соединений примеров 1-9.

Полученные твердые вещества выдерживаются затем при 250°С в течение 16 час в атмосфере азота. После чего обрабатываются

Таблица 3

TiCU также, как и в примерах 1-8, с,той разницей, что температура обработки составляет 170°С, а продукт реакции 5 раз подвергается экстракции с помощью кипящего TiCi4. Б. Полимернзационные испытания. Промытые и высушенные продукты используются в качестве комплексных каталитических соединений для полимеризационных испытаний, проводимых при общих условиях, детально

описанных в параграфе Б примеров 1-8. Особые условня получения этих комплексных каталитических соединений, результаты их анализа, особые условия и результаты полимеризации, а также свойства полученных полиэтиленов, собраны в нижеследующей табл. 4, в которой отражены также результаты, полученные с комплексным каталитическим соединением R21, получаемым так же, как и вышеопнсаиные комплексные металлические соединения, но при отсутствии этапа обработки фторированной гидроокиси алюминия хлоридом магния.

Анализы табл. 4 еще раз показывают, что существует оптимальное содержаппе магния в

твердых веществах, посредством которых получают комплексные каталитические соединения изобретения, соответствующие максимальной каталитической продуктивности и позволяющие получать полиэтилен со схожими

показателями, имеющим более высокий коэффициент , чем полиэтилен, получаемый в присутствии комплексного каталитического соединения с более низким соотнощением парциальных дав тений водорода и этилена.

Пример 22. Комплексная окись общей формулы MgO-AbOa (шпинель) подвергается термической обработке, осуществляемой в потоке сухого азота при 900°С в течение 5 час. Получают комплексную окись, отличающуюся удельной поверхностью в 290 и внутренней пористостью в 1,5 . Эта комплексная окись обрабатывается водным раствором MgClz- HsO также, как и в примерах 1-8, количество примеияемого магния равно 15 г магния/кг комплексной окиси. Содержание магния в твердом веществе, связанное с осаждением хлорида магния, составляет 4,6-10 м-атом на удельной поверхности. После обработки активапией, проводимой при 250°С в течение 16 час и после реакции с TiCLi проделываемой как указано в примерах 2-8, получаемое комплексное каталитическое соединение содержит, на один грамм - 19 мг титана и 111 мг хлора. Полимеризационные иснытания, проводимые с 41 мг этого комплексного соединения при общих условиях, детально описанных в па)аграфе Б примеров 1-8, и парциальных давлениях этилена и водорода, соответственно равных 10 и 2 кг/см позволяют получить 68 г полиэтилена, показатель текучести которого равен 0,16 г/10 мип и показатель текучести при большой нагрузке 8,07 г/10 мин. Каталитическая продзктивность составляет 1650 гПЭ/1 комплексного каталитического соединения, а удельная активность равняется 8700 ПЭ/час-гТ1-кг/м2С:;Н4. Коэффициент Uw полиэтилена равен 6. В качестве сравнени.ч, нолимерпзационное 5 нспытание, ироведепное при вы пс казанных условиях с 60 мг комплексного каталитпческого соединения, полученного таким же способом, но без обработки комплексной окиси галогеннрованньгм соедннспнем магния (содержание Ti 13 мг/г), позволило ПОЛУЧИТ)) 25 г полиэтилена с по казателсм текучести при большой дозе, равным 0,61 г/10 мнн. Пронзводительность катализатора н удельная активность составляют соответственно 420 г

5 ПЭ/час комплексного каталнтнческого соединения и 3200 ПЭ/часгТ1КГ/м2С2Н.:.

Пример 23. Для получения комплексного каталитического соединения, нримеияс.мого п этом иснытаини, добавляют 12,4 г этилата

0 магния Mg(OCcH5)2, нродаваемого под названием «Dynamit NoBel к 17 г тетрабутила- а титаиа Т1(ОС4П9)4, нродаваемого под названием «Titangesellsctaft н нагревают CjMCCb до 130°С нрн номешивании в течение 6 часов. Замечают, что ироисходит почти полное растворение этплата магния. В смеси атомное соотношение Ti/Mg еоставляет 0,5 г-атом/атрм. нрн dzlO% ногрешностн, вызванной нрнмееями, находящимнся в прнмепяемых соединени0 ях. К нрнготовленной такил образом и предварительно охлажденной до 90°С смеси добавляют 60 см гексана и выдерживают содержимое при помешивании в течение 1 час при этой температуре. Полученный таким образом раствор регулируется до 120 см путем добавления гексана.

18,5 см этого раствора (объем, содержащий приблизительно 0,4 г магния) постепенно вводятся в 100 см суспензии, состоящей из 21 г фторированной гидроокиси алюминия, получаемой в соответствии с пунктом А примеров 19 и 20. Образованную таким образом смесь перемешивают в течение 15 минут при температуре окружающей среды, отстаивают ее, а затем удаляют надосадочную жидкость. Анализ показывает, что содержание магния отложившегося на полученном таким образом твердом веществе, составляет 2,2-10 мгатом/м удельной поверхности. Полученное твердое вещество во взвешенном состоянии помещается вначале в 140 см ЛСЦ ири помешивании на 2 часа при температуре окружающей среды, а затем, после удаления первой порции TiCU, в тот же объем TiCU на 30 минут нри 120°С. После этого отделяют полученное комплексное каталитическое соединение, промывают его гексаном до исчезновения ионов хлора в промывочной жидкости и высушивают его в потоке сухого азота. На один кг оно содержит 18 г титана, 21 г фтора, 65 г хлора и 14 г магния. Полимеризационные испытания, проводимые при тех же условиях, что и в первой серии полимеризациоиных испытаний (примеры I-9), и с 55 мг комплексного каталитического соединения, позволили получить 117 г полиэтилена, показатель текучести которого равен 0,14 г (10 мин), а показатель текучести при большой нагрузке 11,03 г/10 мин. Таким образом, их соотношение приблизительно равняется 79, а коэффициент Uw полиэтилена 11. Производительность катализатора равняется 2100 г ПЭ/г каталитического комплексного соединения, а удельная активность составляет 11700 г ПЭ/час-гТ;-кг/см2 С2Н4.

Если сравнить результаты этого испытания с результатами сравнительного примера 21, то видно, что в присутствии комплексных каталитических соединений изобретения можно получить полиэтилен со сравнительным показателем текучести и большим коэффициентом Uw при более низком соотношении парциальных давлений водорода и этилена.

Пример 24. Для получения комплексного каталитического соединения, применяемого в этом испытании, вначале разогревают гидратированный хлорид магния, ирименяемый в примерах 1-8, до 185°С до получения моногидрата. Полученные таким образом 15,5 г моногидратированного хлорида магния добавляются к 85 г тетрабутилата титаиа; смесь разогревается в течение 6 часов при помешивании при 130°С. Замечают, что происходит почти полное растворение хлорида магния. В

смеси атомное соотношение Ti/Mg составляет 2 атомт/г-атом ирн ±10% ошибке, вызванной примесями, находящимися в применяемых соединениях. В охлажденную смесь добавляют 300 см гексана п разогревают содержимое при помешивании при 90°С в течение 1 часа, выделяют растворимую фракцию охлажденной смеси, аналнз которой показывает на наличие в ней 6,5 rMg/л.

20 г фторированной гидроокиси алюминия, полученной в соответствии с пунктом А примеров 19 и 20, помещенной во взвешенном состоянии в 100 см гексана, обрабатываются затем 56 см растворимой фракции вышеуказанной смеси. Последующее получение комплексного каталитического соединения такое же, что получепие, описанное в примере 23. Полученное твердое веи1ество содержит 2, м-атом/гМ§-/м2 удельной поверхности.

Комплексное каталитическое соединение на один килограмм содержит 24 г титана, 23 г фтора, 73 г хлора и 11 г магния. Полимеризациоиные испытания, проведенные при тех же Зсловнях, что н в примере 23, с 52 мг комплексного каталитического соединения позволяют иолучить 69 г полиэтилена, показатель текучести которого (1) равен 0,18 г/10 мин, показатель текучести при большой нагрузке (2) равен 10,67 г/10 мин, а коэффициент Uw равен 19. Соотношение (2/1) приблизительно равно 59. Производительность катализатора составляет 1350 г ПЭ/г комплексного каталитического соединения, а з дельная а ктивность 5600 гПЭ/час-гТ1-кг/см2С2Н4.

Пример 25. 12г активной гидроокиси алюминия, нолученной в соответствии с нунктом А примеров 1-8, обрабатываются 24 см раствора, содержащего 18 г/л метилата магния Мд(ОСПз)2, продаваемого под названием

«Dynamit Nobel в метаноле. Обработка производится таким образом, чтобы реакционная смесь сохранила свое порошкообразное свойство. Полученное твердое вещество высушивается в вакууме при 50°С в течение 1 час.

Ее содержание магиия составляет 1,ЫО мг-ат-г/м удельной поверхиостн. Затем твердое вещество обрабатывается с помощью TiCl4, как указано в пункте А примеров 1-8. После проведения анализа, устанавливается, что полученное комплексное каталитическое соединение содержит на один килограмм 20 г титана, 90 г хлора н 9,7 г магния.

Полимеризационные испытания, проводимые при общих з словиях, указанных в пункте

В примеров 1-8, но с 102 мг комилексного каталитического соединения и парциальных давления этилена и водорода, соответственио равных 10 кг/см и 6 кг/см, позволяют получить 71 г полиэтилена, имеющего показатель

текучести (1), равный 0,19 г/10 мии, иоказатель текучести при большой нагрузке (2), равный 12,65 г/10 мин и коэффициент равный 16. Соотношение 2/1 приблизительио равно 67. Каталитическая продуктивность составляет 700 г ПЭ/г комплексного каталитического

23

активность 3500

соединения, а удельная гПЭ/час rTi кг/см2С2Н4.

Формула изобретения

Способ получения полиэтилена полимеризацией этилена в среде инертного углеводородного растворителя при температуре 60-120°С и давлении 1 -100 кг/см в присутствии водорода в качестве регулятора молекулярного веса и с применением катализатора, состоящего из металлорганических соединений металлов I-IV группы периодической системы и твердого каталитического комплекса - продукта реакции соедииения переходных металлов IVa-Via группы периодической системы с алюминийсодержащим носителем, отличающийся тем, что, с целью иредотвращения гидрирования этилена и улучщения свойств конечного продукта, примеияют носитель, выбранный из группы, содержащей пористую окись алюминия, пористую комплексную окись олюминия, галоидированную пористую окись алюминия н галоидированную комплексную пористую окись алюминия, и обработан24

ный алкоголятамн, фенолятами или гидратированными хлоридами магния или смесью этих соединений магния с алкоголятами титана при атомарном соотнощении титана и магния от 0,5:1 до 100:1, причем иоситель содержит 1,0-10- -5,0-10 мг-атом магния на 1 м удельной пористой окиси. Приоритет но нризнакам:

или смесью их с алкоголятами титана.

Источники информацни, принятые во внимание при экспертизе:

Авторы

Даты

1976-12-30—Публикация

1973-11-23—Подача