1

Известны станы для горячей прокатки полосы, содержащие рабочие клети с приводом, исполнительные механизмы для регулирования раствора и профиля валков рабочих клетей, устройство для измерения тепломеханических параметров полосы, установленное на входе в стан и электрически связанное с исполнительными механизмами.

В известных станах на входе замеряют температуру полосы отдельными датчиками ее геометрические характеристики, так что упреждающая информация о сопротивлении металла иластическощ деформированию поступает на исполнительные механизмы первой клети стана только после соответствующих дополнительных вычислений, что усложняет систему регулирования.

Описываемый стан отличается тем, что устройство для измерения выполнено в виде нластометра, что позволяет получать прямую упреждающую информацию о сопротивлении прокатываемого металла и одновременно замерять этим же устройством толщину полосы на входе в стан, что необходимо для расчета фактического обжатия и усилия прокатки.

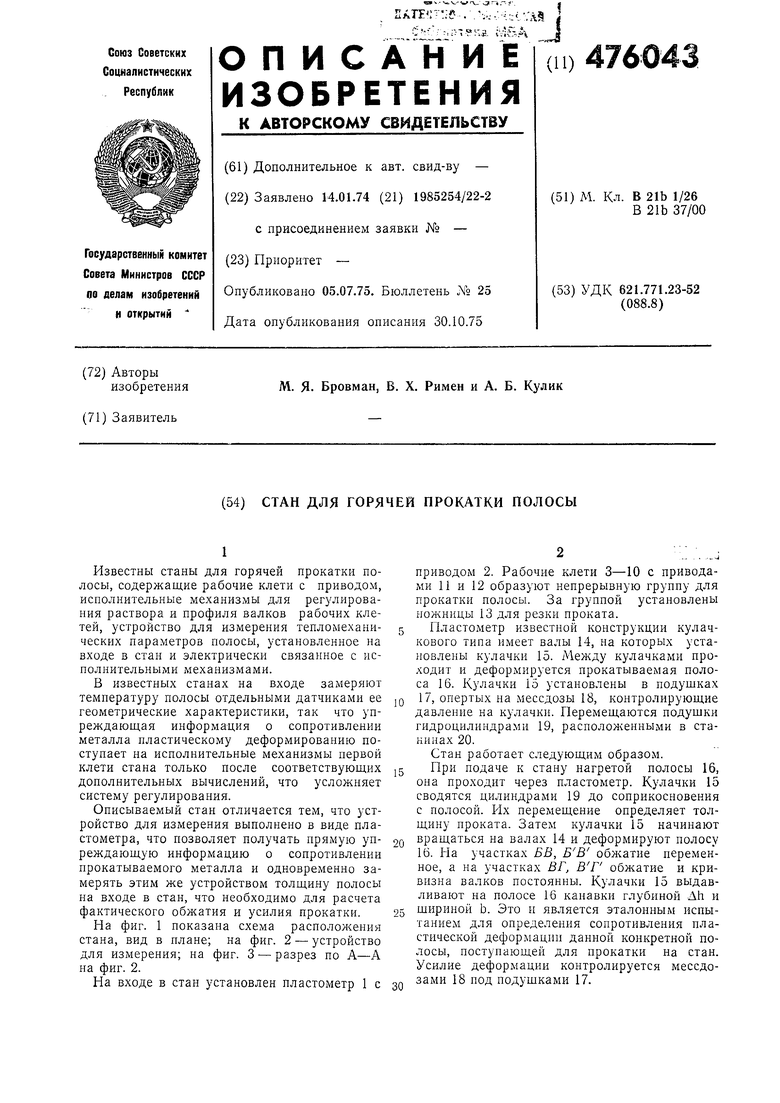

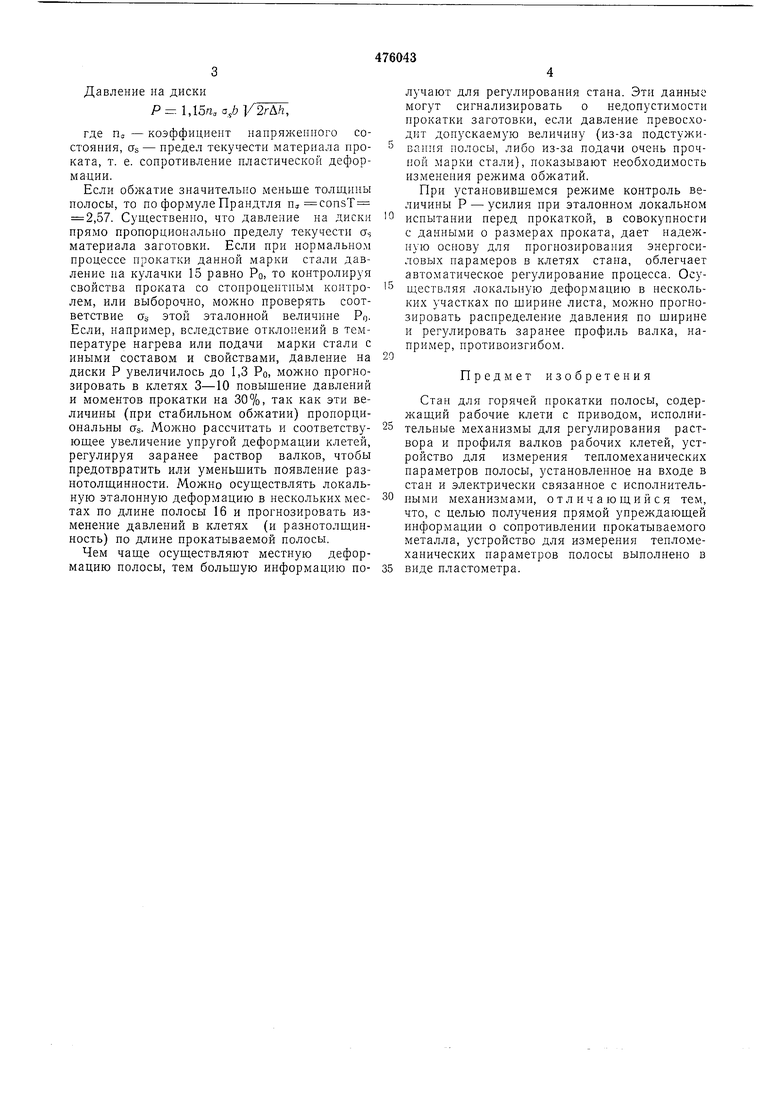

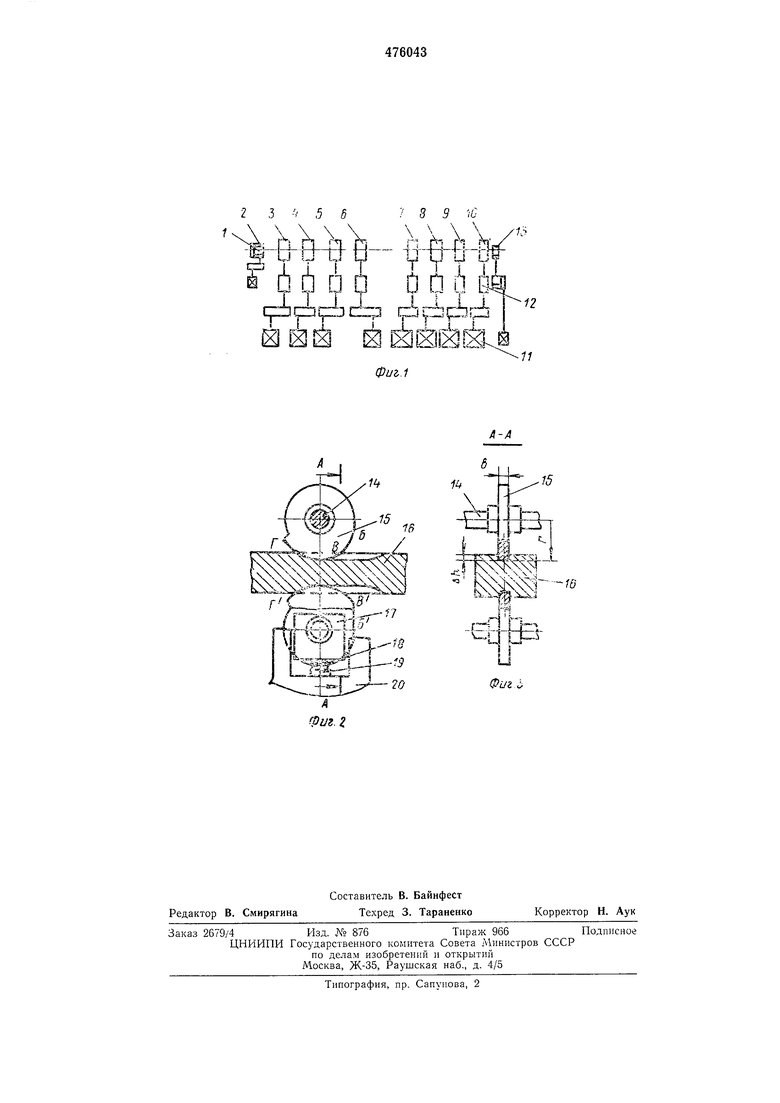

На фиг. 1 показана схема расположения стана, виц в плане; на фиг. 2 -устройство для измерения; на фиг. 3 - разрез по А-А на фиг. 2.

На входе в стаи установлен пластоыетр I с

Приводом 2. Рабочие клети 3-10 с приводами И и 12 образуют непрерывную группу для прокатки полосы. За группой установлены ножницы 13 для резки проката.

Пластометр известной конструкции кулачкового типа имеет валы 14, на которых установлены кулачки 15. Между кулачками проходит и деформируется прокатываемая полоса 16. Кулачки 15 установлены в подушках 17, опертых на мессдозы 18, контролирующие давление на кулачки. Перемещаются подушки гидроцилиндрами 19, располол енными в станинах 20.

Стан работает следующим образом.

При нодаче к стану нагретой полосы 16, она проходит через пластометр. Кулачки 15 сводятся цилиндрами 19 до соприкосновения с полосой. Их перемещение определяет толщину проката. Затем кулачки 15 начинают вран атъся на валах 14 и деформируют полосу 16. На участках БВ, Б В обжатие переменное, а на участках ВГ, ВТ обжатие и кривизна валков постоянны. Кулачки 15 выдавливают на полосе 16 канавки глубиной ДЬ и щириной Ь. Это и является эталонным испытанием для определения сопротивления пластической деформации данной конкретной нолосы, поступающей для прокатки на стгн. Усилие деформации контролируется месс озами 18 под подущками 17.

Давление на диски

1Д5«, а,

где Пс - коэффициент напряженного состояния, ffs - нредел текучести материала проката, т. е. сопротивление пластической деформации.

Если обжатие значительно меньше толщины полосы, то по формуле Прандтля ni consT 2,57. Существенно, что давление на диски прямо пропорционально пределу текучести as материала заготовки. Если при нормальном процессе прокатки данной марки стали давление на кулачки 15 равно РО, то контролируя свойства проката со стопроцентным контролем, или выборочно, можно проверять соответствие Ой этой эталонной величине РО. Если, например, вследствие отклонений в температуре нагрева или подачи марки стали с иными составом и свойствами, давление иа диски Р увеличилось до 1,3 РО, можно прогнозировать в клетях 3-10 повыщение давлений и моментов прокатки на 30%, так как эти величины (при стабильном обжатии) пропорциональны 03. Можно рассчитать и соответствующее увеличение упругой деформации клетей, регулируя заранее раствор валков, чтобы предотвратить или уменьшить появление разнотолщинности. Можно осуществлять локальную эталонную деформацию в нескольких местах по длине полосы 16 и прогнозировать изменение давлений в клетях (и разнотолщинность) по длине прокатываемой полосы.

Чем чаще осуществляют местную деформацию полосы, тем большую информацию получают для регулирования стана. Эти данные могут сигнализировать о недопустимости прокатки заготовки, если давление превосходит допускаемую величину (из-за подстуживання полосы, либо из-за подачи очень прочной марки стали), показывают необходимость изменения режима обжатий.

При установившемся режиме контроль величины Р - усилия при эталонном локальном иснытании перед прокаткой, в совокупности с данными о размерах проката, дает надежную основу для прогнозирования энергосиловых парамеров в клетях стана, облегчает автоматическое регулирование процесса. Осуществляя локальную деформацию в нескольких участках по ширине листа, можно прогнозировать распределение давления по ширине и регулировать заранее профиль валка, например, противоизгибом.

предмет изобретения

Стан для горячей прокатки полосы, содержащий рабочие клети с приводом, исполнительные механизмы для регулирования раствора и профиля валков рабочих клетей, устройство для измерения тепломеханических параметров полосы, установленное на входе в стан и электрически связанное с исполнительными механизмами, отличающийся тем, что, с целью получения прямой упреждающей информации о сопротивлении прокатываемого металла, устройство для измерения тенломеханических нараметров полосы выполнено в

виде пластометра.

ЭЧ|t ill.l m.wJ JJbpU J fc

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УПРАВЛЕНИЯ ТЕПЛОВЫМ ПРОФИЛЕМ ВАЛКОВ ПРОКАТНОГО СТАНА | 1997 |

|

RU2115494C1 |

| Способ регулирования процесса прокатки стальной полосы на непрерывном многоклетевом стане | 1981 |

|

SU995923A1 |

| СПОСОБ ОПТИМИЗАЦИИ ТЕХНОЛОГИИ ПРОИЗВОДСТВА ПРОКАТА | 2012 |

|

RU2519712C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПРОКАТКИ ПОЛОСЫ | 2012 |

|

RU2516429C2 |

| Способ прокатки полос | 1980 |

|

SU891184A1 |

| СПОСОБ ХОЛОДНОЙ ПРОКАТКИ УГЛЕРОДИСТОЙ ПОЛОСОВОЙ СТАЛИ И СТАН ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2354465C1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОФИЛЕМ ВАЛКОВ ЛИСТОПРОКАТНОГО СТАНА | 1998 |

|

RU2133162C1 |

| Способ регулирования толщины полосы при прокатке | 1978 |

|

SU772635A1 |

| Способ автоматического регулирования ширины горячекатаных полос | 1990 |

|

SU1722636A1 |

| Способ охлаждения валков и полосыВ пРОцЕССЕ пРОКАТКи | 1978 |

|

SU806189A1 |

.

Фиг b

Авторы

Даты

1975-07-05—Публикация

1974-01-14—Подача