1

Изобретение относится к литейному производству, в частности к оснастке и оборудованию для центробежного литья.

Известны установки охлаждения литейной центробежной формы, которые предусматривают воздействие водой на поверхность корпуса изложницы с внешней стороны 11-5

Недостатками известных установок ,Q являются ускоренный износ оборудования из-за коррозии, необходимость канализационной системы по отводу воды и вентиляционной системы по отводу образующихся водяных паров, загрязнение рабочих участков, ограниченность применения, а именно, применение только для охлаждения интенсивно разогреваемых металлических изложниц без на. личия футеровки из песчаных, пёсчано-20 керамических, керамических и др. материалов.

Известно техническое решение по охлаждению литейной центробежной формы путем воздействия воздушным потоком на внешнюю поверхность корпуса изложницы 1б .

Недостатком известного решения является ограниченная область применения, а именно применение только для интенсивно нагретых изложниц, т.е. когда имеет место использование центробежных форм без слоя футеровки с целью уменьшить перегрев корпуса изложницы и ускорить процесс кристаллизации центробежной отливки. Кроме того, для центробежных форм с футеровкой этот способ нецелесообразен в силу тоге, что теплоизоляционная футеровка обладает небольшой теплопроводностью, т.е. при малоинтенсивном отводе тепла сквозь тело корпуса практически не представляется возможным повлиять на скорость кристаллизации центробежной отливки.

Известна центробежная литейная форма, включающая корпус, крышку, футерованный слой и систему сквозных . продольных вентиляционных каналов, выполненных в крышке, футероаочном слое и торцовой стенке корпуса формы ориентированных по периметру крышки и торцовой стенки корпуса формы С7 3Недостатком этой формы являются .низкая скорость охлаждения отливки, малая эффективность вывода из формы образующихся газов, повышенный нагрев корпуса формы и увеличенное сцепление футеровки с поверхностью корпуса формы при удалении закристаллизовавшейся отливки совместно с футеровкой, так как все процессы в течение заливки металла в полость формы и во время кристаллизации отливки протекают само произвольно, без воздействия какимилибо средствами охлаждения извне. Наиболее близким к изобретению по технической сущности и достигаемому результату является центробежная литейная установка, содержащая корпус, форму с возможностью вращения, футеровку, систему вентиляционных каналов в форме и футеровке и систему подающих хладагент сопел, закрепленных вне формы со стороны ее торца 8 } Недостатком известной установки является низкий коэффициент полезного использования хладагента в силу того что в процессе вращения центробежной формы с большой угловой скоростью образуются увлекаемые формой потоки окружающего воздуха, под воздействием которых струи хладагента отклоняются от соосности входных отверстии в тор цовой стенке вследствие чего значительная доля хладагента не попадает в вентиляционную систему и этим самым снижается эффективность охлаждения центробежной формы. Цель изобретения - повышение интенсивности охлаждения формы путем повышения коэффициента использования хладагента. Поставленная цель достигается тем что центробежная литейная установка, содержащая корпус, форму с приводом вращения, футеровку, систему вентиляционных каналов в форме и футеровке и систему подающих хладагент сопел, закрепленных вне формы со стороны ее торца, снабжена направляющими подачи хладагента в систему вентиляционных каналов, выполненными в виде концентричных ребер, между которыми расположены впускные отверстия вентиляционных каналов, и поперечных наклонных перегородок, обращенных в сторону 9

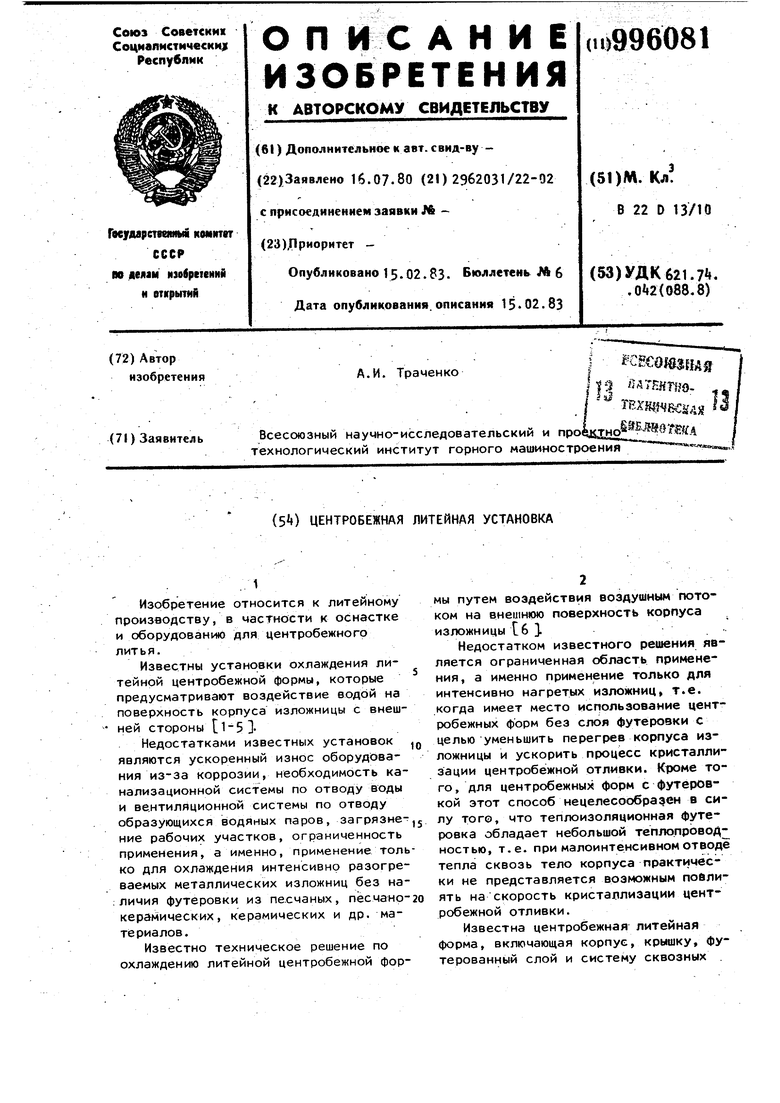

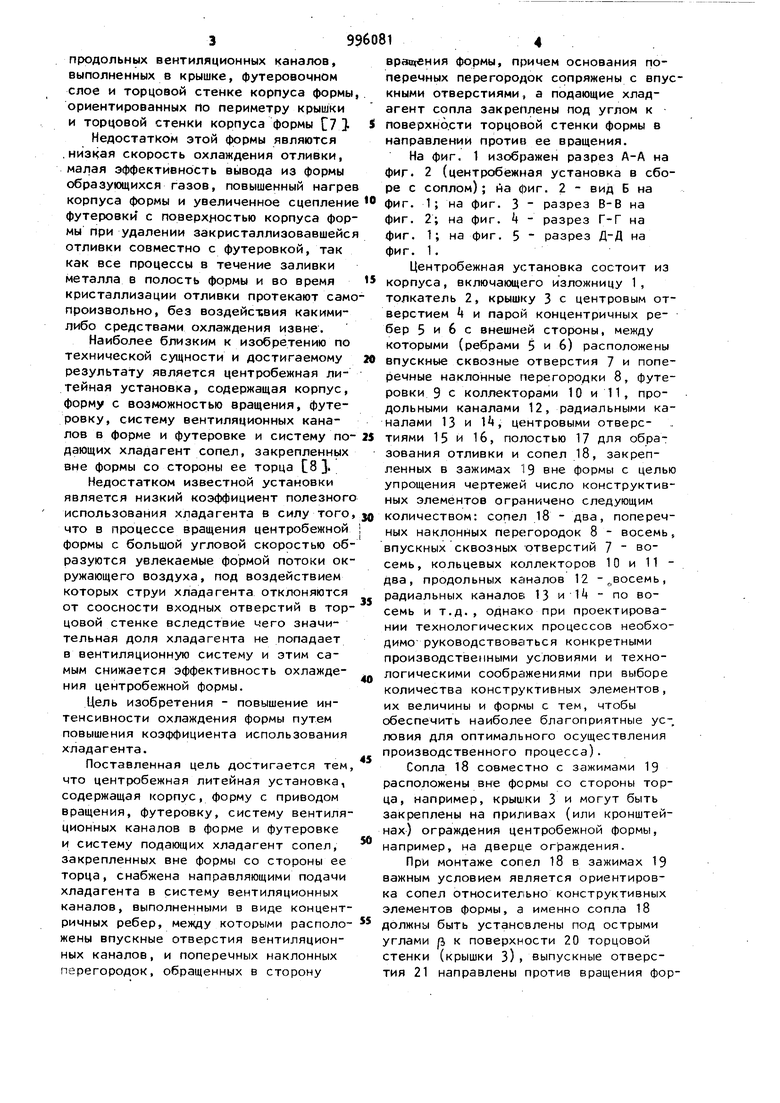

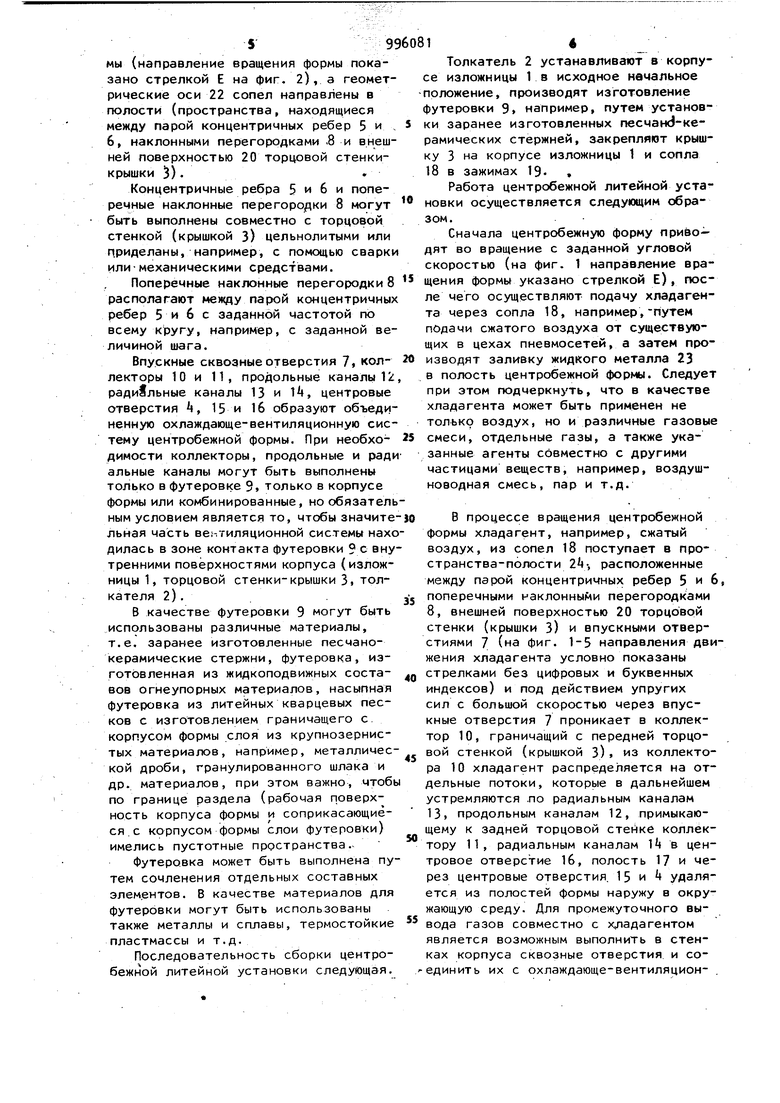

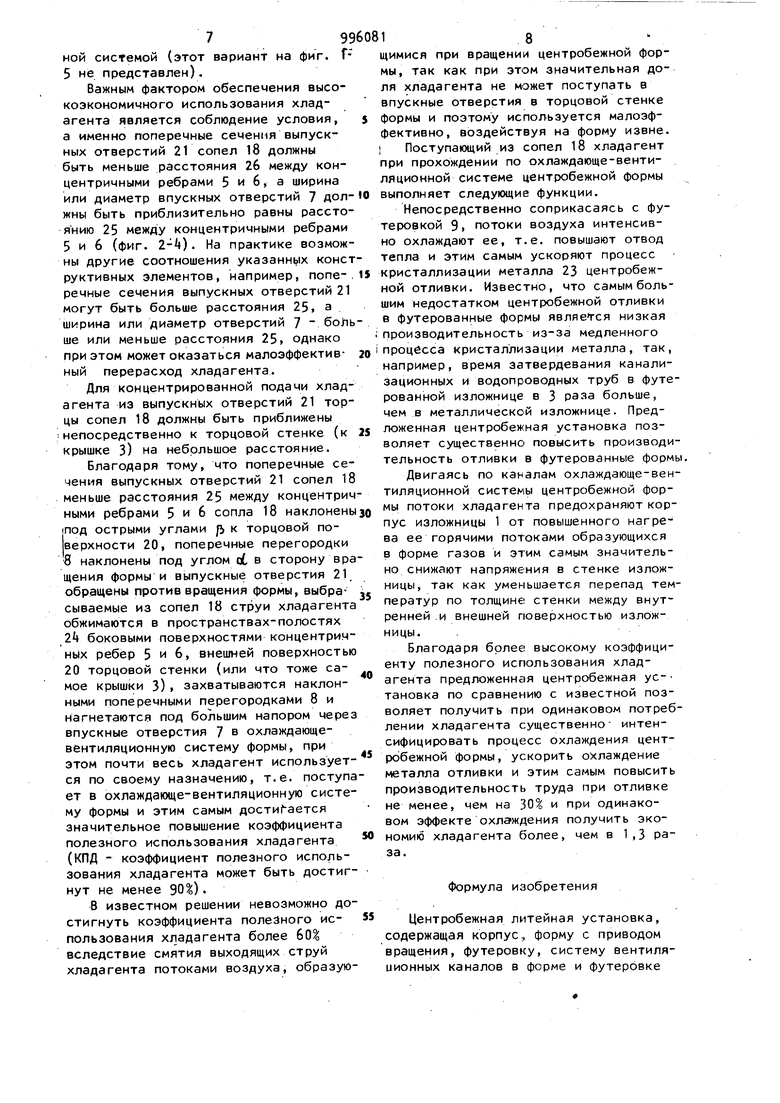

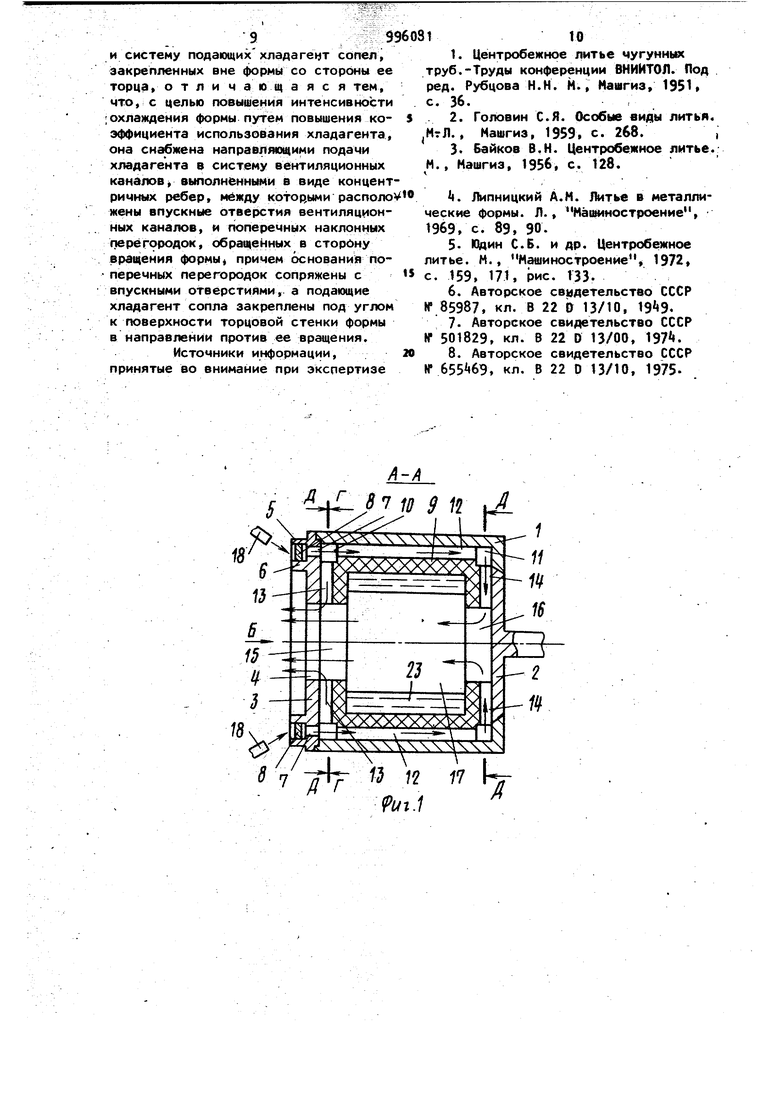

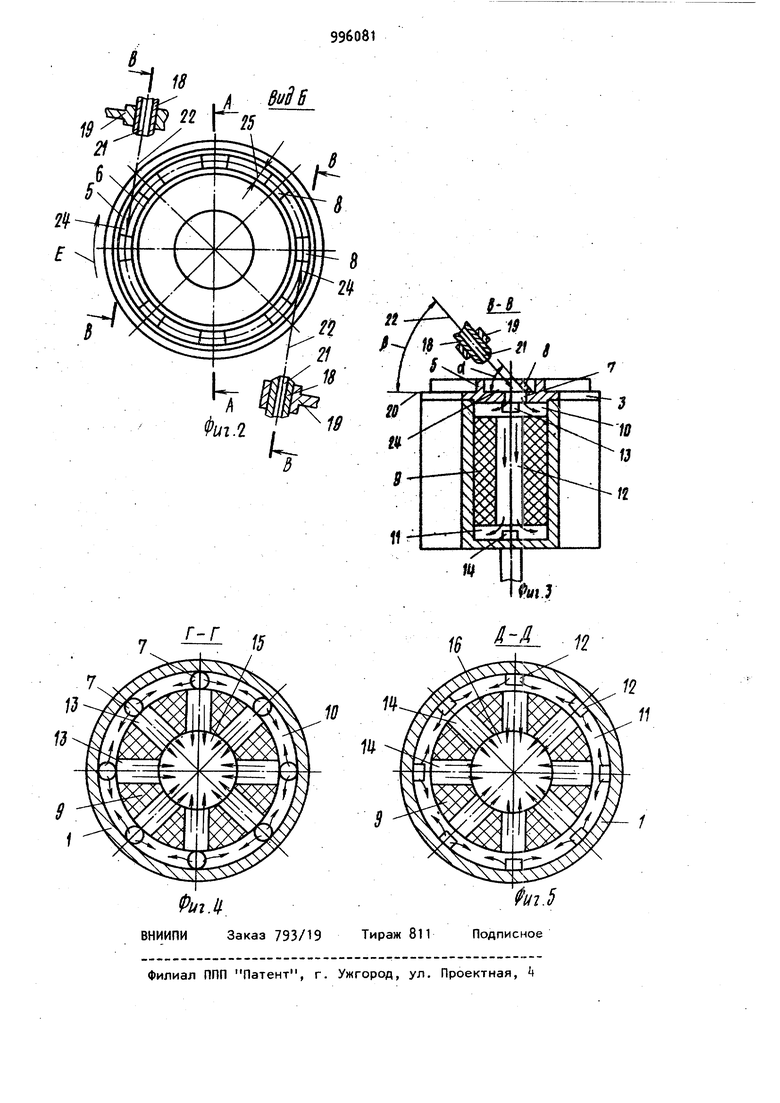

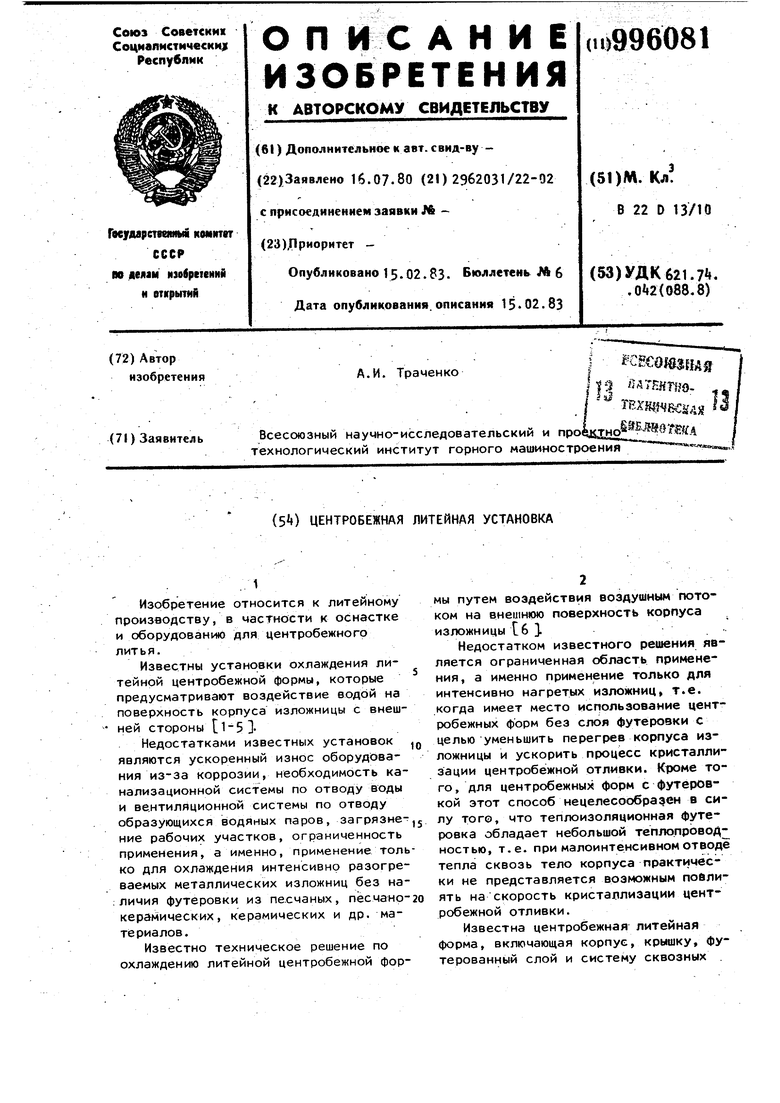

углами р к поверхности 20 торцовой стенки (крышки З), выпускные отверстия 21 направлены против вращения фор14вра1чения формы, причем основания поперечных перегородок сопряжены с впускными отверстиями, а подающие хладагент сопла закреплены под углом к поверхности торцовой стенки формы в направлении протин ее вращения. На фиг. 1 изображен разрез А-А на фиг. 2 (центробежная установка в сборе с соплом); на фиг. 2 - вид Б на фиг. 1; на фиг. 3 разрез В-В на фиг. 2; на фиг. k - разрез Г-Г на фиг. 1; на фиг. 5 разрез Д-Д на фиг. 1. Центробежная установка состоит из корпуса, включающего изложницу 1, толкатель 2, крышку 3 с центровым отверстием 4 и парой концентричных ребер 5 и 6 с внешн«;й стороны, между которыми (ребрами 5 и 6) расположены впускные сквозные отверстия 7 и поперечные наклонные перегородки 8, футеровки 9 с коллекторами 10 и 11, продольными каналами 12, радиальными каналами 13 и И, центровыми отверстиями 15 и 16, полостью 17 для образования отливки и сопел 18, закрепленных в зажимах 19 вне формы с целью упрощения чертежей число конструктивных элементов ограничено следующим количеством: сопел 18 - два, поперечных наклонных перегородок 8 - восемь, впускных СКВОЗНЫХ отверстий 7 восемь, кольцевых коллекторов 10 и 11 Два, продольных каналов 12 -,,восемь, радиальных каналов; 13 и 1А - по восемь и т.д., однако при проектировании технологических процессов необходимо руководствов 1ться конкретными производственными условиями и технологическими соображениями при выборе количества конструктивных элементов, их величины и формы с тем, чтобы обеспечить наиболее благоприятные ус-, ловия для оптимального осуществления производственного процесса). Сопла 18 совместно с зажимами 19 расположены вне формы со стороны торца, например, крышки 3 и могут быть закреплены на приливах (или кронштейнах) ограждения центробежной формы, например, на дверце ограждения. При монтаже сопел 18 в зажимах 19 важным условием является ориентировка сопел относительно конструктивных элементов формы, а именно сопла 18 должны быть установлены под острыми $99 мы (направление вращения формы показано стрелкой Е на фиг. 2), а геометрические оси 22 сопел направлены в полости (пространства, находящиеся между парой концентричных ребер 5 и , 6, наклонными перегородками .8 и внешней поверхностью 20 торцовой стенкикрышки 3). Концентричные ребра 5 и 6 и поперечные наклонные перегорО)рки 8 могут быть выполнены совместно с торцовой стенкой (крышкой З) цельнолитыми или приделаны, например, с помощью сварки илимеханическими средствами. Поперечные наклонные перегородки 8 располагают между парой концентричных ребер 5 и 6 с заданной частотой по всему кругу, например, с заданной величиной шага. Впускные сквозные отверстия 7, кол- 20 лекторы 10 и 11, продольные каналы 12, радиЯльные каналы 13 и 1, центровые отверстия k, 15 и 16 образуют объединенную охлаждающе-вентиляционную систему центробежной формы. При необхо- К димости коллекторы, продольные и ради альные каналы могут быть выполнены только в футеровке S. только в корпусе формы или комбинированные, но обязатель ным условием является то, чтобы значите льная часть вентиляционной системы нахо дилась в зоне контакта футеровки 9 с вну тренними поверхностями корпуса (изложницы 1, торцовой стенки-крышки 3, толкателя 2). В качестве футеровки 9 могут быть использованы различные материалы, т.е. заранее изготовленные песчанокерамические стержни, футеровка, изготовленная из жидкоподвижных составов огнеупорных материалов, насыпная футеровка из литейных кварцевых песков с изготовлением граничащего с. корпусом формы слоя из крупнозернистых материалов, например, металлической дроби, гранулированного шлака и др. материалов, при этом важно, чтобы по границе раздела (рабочая поверхность корпуса формы и соприкасающиеся, с корпусом формы слои футеровки) имелись пустотные пространства .Футеровка может быть выполнена пу тем сочленения отдельных составных элементов. В качестве материалов для футеровки могут быть использованы также металлы и сплавы, термостойкие пластмассы и т.д. Последовательность сборки центробежной литейной установки следующая. 1 Толкатель 2 устанавливают в корпусе изложницы 1 в исходное начальное положение, производят изготовление футеровки 9 например, путем установки заранее изготовленных nec4aHd-Keрамических стержней, закрепляют крышку 3 на корпусе изложницы 1 и сопла 18 в зажимах 19- , Работа центробежной литейной установки осуществляется следующим образом. Сначала центробежную форму приводят во вращение с заданной угловой скоростью (на фиг. 1 направление вращения формы указано стрелкой Е), после чего осуществляют подачу хладагеита через сопла 18, например,путем пОдачи сжатого воздуха от существующих в цехах пневмосетей, а затем производят заливку жидкого металла 23 в полость центробежной формы. Следует при этом подчеркнуть, что в качестве хладагента может быть применен не только воздух, но и различные газовые смеси, отдельные газы, а также указанные агенты совместно с другими частицами веществ, например, воздушноводная смесь, пар и т.д. В процессе вращения центробежной формы хладагент, например, сжатый воздух, из сопел 18 поступает в пространства-полости , расположенные между парой концентричных ребер 5 и 6, поперечными наклонныйи перегородками 8, внешней поверхностью 20 торцовой стенки (крышки 3) и впускными отверстиями 7 (на фиг. 1-5 направления движения хладагента условно показаны стрелками без цифровых и буквенных индексов) и под действием упругих сил с больиюй скоростью через впускные отверстия 7 проникает в коллектор 10, граничащий с передней торцовой стенкой (крышкой З). из коллектора 10 хладагент распределяется на отдельные потоки, которые в дальнейшем устремляются .по радиальным каналам 13, продольным каналам 12, примыкающему к задней торцовой стейке коллектору 11, радиальным каналам 1 в центровое отверстие 1б, полость 17 и через центровые отверстия, 15 и удаляется из полостей формы наружу в окружающую среду. Для промежуточного вывода газов совместно с хладагентом является возможным выполнить в стенках корпуса сквозные отверстия и соединить их с охлаждающе-вентиляционной системой (этот вариант на фиг. Г5 не представлен).

Важным фактором обеспечения высокоэкономичного использования хладагента является соблюдение условия, а именно поперечные сечения выпускных отверстий 21 сопел 18 должны быть меньше расстояния 2б между концентричными ребрами 5 и 6, а ширина или диаметр впускных отверстий 7 должны быть приблизительно равны расстоянию 25 между концентричными ребрами 5 и 6 (фиг. 2-4). На практике возможны другие соотношения указанных конст руктивных элементов, например, попе-. речные сечения выпускных отверстий 21 могут быть больше расстояния 25, а ширина или диаметр отверстий 7 6ohb ше или меньше расстояния 25, однако при этом может оказаться малоэффективный перерасход хладагента. Для концентрированной подачи хладагента из выпускных отверстий 21 торцы сопел 18 должны быть приближены :непосредственно к торцовой стенке (к крышке 3) на небольшое расстояние. Благодаря тому, что Поперечные сечения выпускных отверстий 21 сопел 18 меньше расстояния 25 между концентрич ными ребрами 5 и 6 сопла 18 наклонены под острыми углами fb к торцовой поверхности 20, поперечные перегородки 8 наклонены под углом ct в сторону вра щения формы и выпускные отверстия 21 обращены против вращения формы, выбрасываемые из сопел 18 струи хладагента обжимаются в пространствах-полостях 24 боковыми поверхностями концентричных ребер 5 и 6, внешней поверхностью 20 торцовой стенки (или что тоже самое крышки 3), захватываются наклонными поперечными перегородками 8 и нагнетаются под большим напором через впускные отверстия 7 в охлаждающевентиляционную систему формы, при этом почти весь хладагент используется по своему назначению, т.е. поступа ет в охлаждающе-вентиляционную систему формы и этим самым дocти aeтcя значительное повышение коэффициента полезного использования хладагента (КПД - коэффициент полезного использования хладагента может быть достигнут не менее 90). В известном решении невозможно достигнуть коэффициента полезного использования хладагента более 60 вследствие смятия выходящих струй хладагента потоками воздуха, образую996081

8

щимися при вращении центробежной формы, так как при этом значительная доля хладагента не может поступать в впускные отверстия в торцовой стенке формы и поэтому используется малоэффективно, воздействуя на форму извне. 1 Поступающий из сопел 18 хладагент при прохождении по охлаждающе-вентиляционной системе центробежной формы выполняет следующие функции, Непосредственно соприкасаясь с футеровкой 9, потоки воздуха интенсивно охлаждают ее, т.е. повышают отвод тепла и этим самым ускоряют процесс кристаллизации металла 23 центробежной отливки. Известно, что самым большим недостатком центробежной отливки в футерованные формы являе гся низкая производительность из-за медленного процесса кристаллизации металла, так, например, время затвердевания канализационных и водопроводных труб в футерованной изложнице в 3 раза больше, чем в металлической изложнице. Предложенная центробежная установка позволяет существенно повысить производительность отливки в футерованные формы. Двигаясь по каналам охлаждающе-вентиляционной системы центробежной фор потоки хладагента предохраняют изложницы 1 от повышенного нагрева ее горячими потоками образующихся в форме газов и этим самым значительно снижают напряже ния в стенке изложницы, так как уменьшается перепад температур по толщине; стенки между внутренней .и внешней поверхностью изложницы. Благодаря более высокому коэффициенту полезного использования хладагента предложенная центробежная ус-тановка по сравнению с известной позволяет получить при одинаковом потреблении хладагента существенно- интенсифицировать процесс охлаждения центробежной формы, ускорить охлаждение металла отливки и этим самым повысить производительность труда при отливке не менее, чем на 30 и при одинаковом эффекте охлаждения получить экономию хладагента более, чем в 1,3 раза. Формула изобретения Центробежная литейная установка, содержащая корпус., форму с приводом вращения, футеровку, систему вентиляционных каналов в форме и футеровке 99 и систему подающиххладагент сопел, закрепленных вне формы со стороны ее торца, о т л и ч а ю щ а я с я тем, что, с целью повышения интенсивности ;охлаждения формы путем повышения коэффициента использования хладагента, она снижена направлмхцими подачи хладагента в систему вентиляционных каналов выполненными в виде концент ричных ребер, между кото|: ыми располо жены впускные отверстия вентиляционных каналов, и поперечных наклонных перегородок, обраценных в сторйну вращения формы« причем основания поперечных перегородок сопряжены с впускными отверстиями, а подающие хладагент сопла закреплены под углом к поверхности торцовой стенки формы в направлении против ее вращения. Источники информации, принятые во внимание при экспертизе 1 1.Центробежное литье мугунньрс труб.-Труды конференции ВНИИТОЛ. Под ред. Рубцова Н.Н. М., Нашгиз, 1951 с. 36. 2.Головин С.Я. Особые виды литья. |МтЛ., Машгиз, 1959, с. 268., 3 Сайков В.Н. Центробежное литье. М., Машгиз, 1956, с. 128. k. Липницкий A.M. Литье в металлические формы. Л., Машиностроение, 1969, с. 89, 90. 5.10дин С.Б. и др. Центробежное литье. М., Машиностроение 1972, с. 159, 171, рис. 133. 6.Авторское свидетельство СССР N85987, кл. В 22 В 13/10, 19«9. 7 Авторское свидетельство СССР N501829, кл. В 22 О 13/00, 197. 8. Авторское свидетельство СССР , кл. В 22 О 13/10, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная литейная установка | 1975 |

|

SU655469A1 |

| Многосекционная центробежная литейная форма | 1976 |

|

SU655470A1 |

| Центробежная установка | 1978 |

|

SU784977A1 |

| Центробежная форма | 1977 |

|

SU679306A1 |

| Центробежная горизонтальная установка | 1979 |

|

SU831300A1 |

| ЦЕНТРОБЕЖНАЯ ЛИТЕЙНАЯ ФОРМА | 1973 |

|

SU393030A1 |

| Многосекционная центробежная форма | 1978 |

|

SU789229A1 |

| Многосекционная центробежная литейная форма | 1974 |

|

SU505511A1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ МЕТАЛЛА В ЭЛЕКТРОМАГНИТНОЙ ИЗЛОЖНИЦЕ СМЕННОГО ПРОФИЛЯ ДЛЯ ЕДИНИЧНОГО, МЕЛКО- И КРУПНОСЕРИЙНОГО ПРОИЗВОДСТВА ПОЛЫХ КОНСТРУКЦИЙ ПРОИЗВОЛЬНОЙ ФОРМЫ | 2003 |

|

RU2246374C2 |

| Центробежная форма для продольной подпитки отливок | 1981 |

|

SU959913A1 |

J П JL

I S I - W -JAAAAAx JW/vLi ч /

Авторы

Даты

1983-02-15—Публикация

1980-07-16—Подача