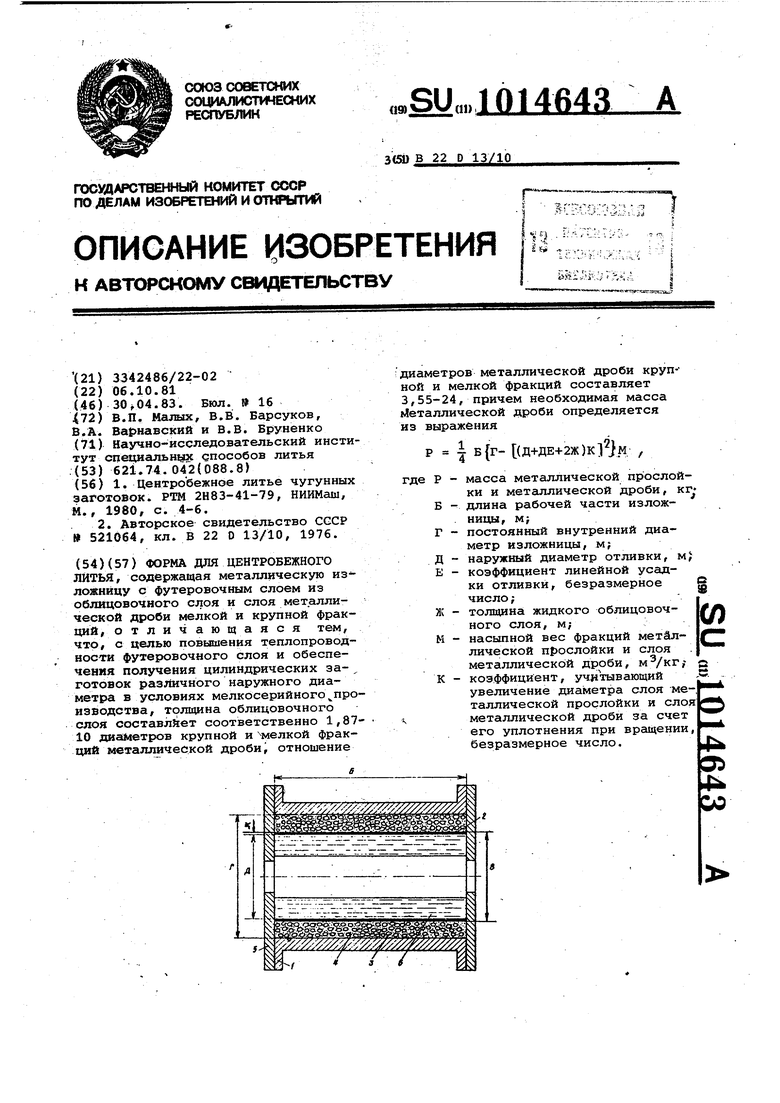

Изобретение относится к литейном производству а именно к формам для центробежного литья в условиях мелкосерийного производства заготовок Известны формы для центробеж Ihoro литья, которые состоят из ИЗ ложницы с теплоизолирующим металлическим покрытием. Например, при лигье заготовок типа чугуиных втулок .форма состоит из излйкницы с крышками и теплоизолирующего пористого. покрытия (краски) толщиной 0,32,0 мм 1. Наиболее близкой по технической сущности и достигаемому результату к предлагаемой является форма для центробежного литья, включающая металлическую изложницу с футеровочным слоем из облицовочного слоя и слоя металлической и крупной фрак ции дроби 2. В указанной форме футеровочный слой состоит в основном -(на 80-9У% ) из дроби крупной, фракции и не лимит руется по массе, что не обеспечивает возможности литья нескольких т поразмеров заготрвок с различными наружными диаметрами. Кроме того, облицовочный слой имеет низкую теп лопроводность. Цель изобретения - повышение теп лопроводности футеровочного слоя и обеспечение .получения цилиндрических заготовок различного наружно-го диаметра в условиях мелкосерийного производства. Поставленная цель достигается тем, что в форме для центробежного литья, содержащей металлическую изл жницу с футеровочным слоем из облицовочного слоя и слоя металлической дроби мелкой и крупной фракции, толщина облицовочного слоя составля ет соответственно 1,87-10 диаметров крупной и мелкой фракций металличес кой дроби, отношение диаметров металлической дроби крупной и мелкой фракций составляет 3,55-24, причем необходимая масСа металлической дроби определяется из выражения Р ,| Б{Г- (Д+ДЕ+2Ж) (1) где Р - масса металлической прослойки и металлической дроби, к Б - длина рабочей части изложницы, м; Г - постоянный внутренний диаметр изложницы, м; Д - наружный диаметр отливки, м Е - коэффициент линейной усадки отливки, безразмерное число Ж - толщина жидкого облицовочного слоя, м, , М - насыпной вес фракций металли ческой прослойки и слоя металлической дроби,, , К - коэффициент, учитывающий увеличение диаметра слоя мв таллической прослойки и слоя металлической дроби за счет его уплотнения при вращении, безразмерное число. На чертеже, изображена предлагав- мая форма. Форма состоит из изложницы 1, овч лицовочного слоя жидкого, шлака 2, слоя металлической дроби крупной |фракции 3 и мелкой фракции 4, крышек 5, закрывающих торцы изложницы. При работе в форму заливается расплавленный металл 6. Подготовка формы к заливке осуществляется следующим образом. В изложницу 1 в период вращения через отверстие в крышке 5 засыпают металлическую дробь крупной фрак- ции 3, масса которой определяется из соотношения (1), а затем металлическую дробь мелкой фракции (-напри- мер, железный порошок. ПЖ-б, ГОСТ 9843-61, категории П, классам) с количеством фракции 3 размером менее 0,1 мм на уровне 60-90% и насыпной плотностью 2,0 . В зависимости от размера пор между зернами крупной фракции 3 мелкая фракция 4 может проникать в них на всю. толщину зернистого слоя либо за-, полнять только поверхностный пой зернистого вещества. Расчет массы слоя крупной фракции проврдят следующим образом. Например, постоянный внутренний диаметр изложницы Г 0,3 м, длина ее рабочей части Б 2 м, заданный диаметр отливки Д 0,39 м, коэффициент линейной усадки отливки 1% или 0,01, толщина слоя шлака Ж 0,00305 м, материал зерен - чугунНая дробь Д4Л 1,5 (ГОСТ 11964-66) насыпной вес которой, определенный . при свободной засыпке дроби в мерную емкость, М 4000 . При вращении формы дробь крупной фракции уплотняется, внутренний диаметр ее . увеличивается, поэтому для получения футеровочного слоя диаметром В, необходимо дополнительно подать некоторую массу дроби, эквивалентную указанной разности объема массы дроби в стационарном и .вращающемся состояниях. Величина коэффициента К составляет 0,965 и определяется зкспериментально. После оконча;ния распределения в изложнице 1 дроби крупной фракции 3 загружается мелкая фракция 4, которая заполняет поры между дробью крупной фракции на всю глубину футеровочного слоя. В случае использования дроби крупной фракции, сквозные пора в которой меньше, чем диаметр мелкой фракции, последняя заполняет только поверхностные поры зернистого слоя.

Подставляя значения величии.Б, Г, Д, В/ Ж, М, К в соотношение, опреде- ляют необходимую массу слоя эернис .того вещества, величина которой, например, для данного случая составляет 455 кг.

Затем производится нанесение дозированного жидкого, слоя толщиной 1,5-3,0 мм.

Повышение теплопроводности облицовочного слоя обеспечивается сниже- нием толщины слоя шлака с 15-30 мм . до 1,5-3,0 мм за п6лнения.пор между дробью крупной фракции дроблю мелкой фракции.

I Увеличение теплопроводности способствует сокращению времени зат- вердевайия заготовки, а следовательно, обеспечивает повышение производительности. .

Посредством получения слоя дроби заданной массы, определяемой Из отношения, можно получать в изложнице с постоянным внутренним диаметром цилиндрические заготовки с различшш наружным диаметром, наприкюр, для условий литья в мелкосерийном производстве.

V ; Кроме того, процесс нанесения и удаления дисперсного металлического слоя устраняет -значительное газовыделение из материала фоцяла, содержащего песчаную облицовку и является малоотходным легко поддающимся механизаЕЩи и а&томатизащЙ. .

Расчетный экономический эффект от внедрения изобретения составляет 10-15 руб. на 1 т литья.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная литейная форма | 1975 |

|

SU521064A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ТОЛСТОСТЕННЫХ СТАЛЬНЫХ ЗАГОТОВОК | 2009 |

|

RU2391181C1 |

| Способ футеровки центробежной формы | 1974 |

|

SU476076A1 |

| Способ центробежного литья полых стальных заготовок | 1980 |

|

SU931284A1 |

| Способ футерования металлических труб (его вариант) | 1980 |

|

SU908498A1 |

| ОБЛИЦОВОЧНЫЙ МАТЕРИАЛ ДЛЯ ЛИТЕЙНЫХ ФОРМ И СТЕРЖНЕЙ | 2011 |

|

RU2450885C1 |

| Способ футеровки изложницы для центробежного литья | 1983 |

|

SU1133024A1 |

| Способ нанесения облицовки на изложницу для вертикального центробежного литья | 1981 |

|

SU984654A1 |

| СПОСОБ ЦЕНТРОБЕЖНОЙ ОТЛИВКИ ДЛИННОМЕРНЫХ ТОНКОСТЕННЫХ СТАЛЬНЫХ ТРУБ | 2009 |

|

RU2388575C1 |

| СПОСОБ ЦЕНТРОБЕЖНОГО ЛИТЬЯ ЗАГОТОВОК ЧУГУННЫХ ЦИЛИНДРОВЫХ ВТУЛОК | 1997 |

|

RU2136440C1 |

ФОРМА ДЛЯ ЦЕНТРОБЕЖНОГО ЛИТЬЯ, содержащая металлическую из ложнйцу с футеровочным слоем из облицовочного слоя и слоя металлической дроби мелкой и крупной фракций , отличающаяся тем, что, с целью повышения теплопроводности футеровочного слоя и обеспечения получения цилиндрических за-, готовок различного наружного диаметра в условиях мелкосерийного производства, толщина облицовочного слоя составлйет соответственно 1,8710 диаметров крупной и мелкой фракций металлической дроби, отношение ; диаметров металлической дроби крупной и мелкой фракций составляет 3,55-24, причем необходимая масса Металлической дроби определяется из выражения Р i Б{Г- (Д+ДЕ+2Ж)к)}м , где Р - масса металлической прослойки и металлической дроби, КГ Б - длина рабочей части изложницы, м; постоянный внутренний диаГ метр изложницы, м; наружный диаметр отливки, Mj Д коэффициент линейной усадЕ ки отливки, безразмерное число; 1(Л Ж - толщина жидкого облицовочного слоя, М; М - насыпной вес фракций металлической прослойки и слоя металлической дроби, К - коэффициент, учитывающий увеличение диаметра слоя металлической прослойки и слоя металлической дроби за счет его уплотнения при вращении безразмерное число. ЗГ) 4 СО

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Центробежное литье чугунных заготовок | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Центробежная литейная форма | 1975 |

|

SU521064A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1983-04-30—Публикация

1981-10-06—Подача