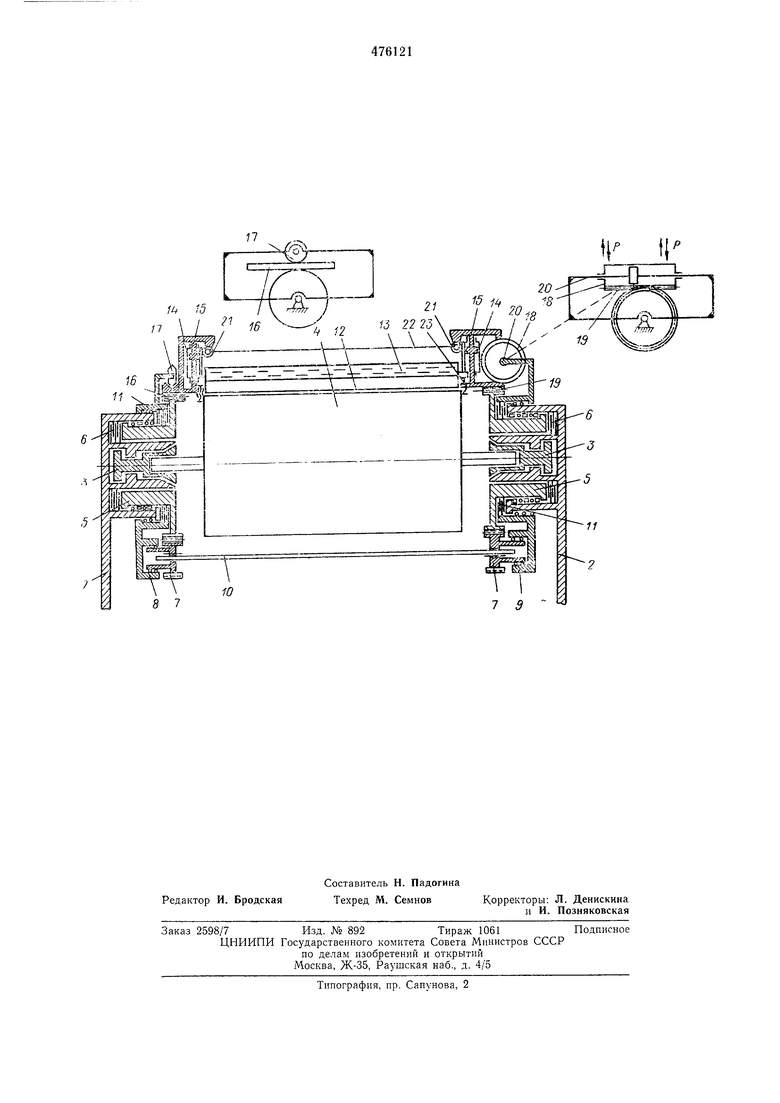

ротных стойках 2 и фиксируются относительно них фрикционными тормозами 6. Шестерни-направляющие 5 кинематически связаны между собой паразитными шестернями 7, вращающимися в расточках водил 8 и 9 и соединенных между собой валом 10. Водила 8 и 9 вращаются на стойках 2 и могут быть застопорены относительно них фрикционными тормозами 11.

Электрод-инструмент 12 закреплен на электрододержателе 13 типа раздвижной облегченной рамы. Электрододержатель с двух сторон прикреплен к корпусам левого и правого гидроцилиндров 14 радиальной подачи. К штоку 15 левого гидроцилиндра 14 прикреплена рейка 16, входящая в зацепление с шестерней-направляющей 5. Силовое замыкание их обеспечивается роликом 17, вращающимся иа пальце водил 8. Шток правого гидроцилиндра 14 закреплен на корпусе гидроцилиндра 18 механизма обкатки, снабженного рейкой 19, входящей в зацепление с правой шестерней-направляющей. Шток 20 с поршнем цилиндра 18 механизма обкатки жестко связан с водилом 9, вращающимся на правой поворотной стойке и соосно установленным с обрабатываемой деталью 4. Водило может быть застопорено относительно поворотной стойки 2 фрикционными тормозами 11.

Корпуса гидроцилиндров 14 снабжены рейками,-входящими в зацепление с шестернями 21, установленными на валу 22 и вращающимися в опорах, закрепленных на штоках 15 гидроцилиндров 14, на которых установлены упоры 23 для ограничения глубины воспроизводимого изображения.

Предлагаемое устройство работает следующим образом.

Обрабатываемую деталь, например тиснильный вал, устанавливают и закрепляют на поворотных стойках 2 цанговым механизмом зажима 3 путем подачи давления в рабочую полость его цилиндра. Электрододержатель 13 с электродом-инструментом 12 устанавливают в верхнее исходное положение (над валом) и подают давление в рабочие полости гидроцилиндров 14 в следящем режиме. При этом Электрододержатель 13 перемещается радиально и параллельно относительно обрабатываемого вала до ограничительных упоров 23. Параллельное перемещение электрододержателя 13 относительно образующих вала обеспечивается кинематической связью через шестерни 21, входящие в зацепление с рейками, укрепленными на гидроцилиндрах 14, и вал

22. В это время шестерни-направляющие 5 и водила 8 и 9 застопорены относительно поворотных стоек 2 фрикционными тормозами

6и 11.

Затем подают давление в рабочую полость гидроцилиндра 18 механизма обкатки, шток 20 которого, связанный с водилом 9, начинает поворачиваться сам вокруг оси, совпадающей с осью тиснильного вала, и поворачивает корпус гидроцилиндра 18, обкатывая его по шестерням-направляющим 5. Рейка 19, укрепленная на гидроцилиндре 18 и зацепленная с шестерней-направляющей 5, начинает поворачиваться вместе с гидроцилиндром 18, и Электрододержатель, жестко связанный с корпусом гидроцилиндра 18 через гидроцилиндры 14 с помощью регулятора подачи, совершает движение обкатки. Одновременно водило 9 поворачивает правую паразитную шестерню

7вокруг шестерни-направляющей 5 и вращает вал 10, связанный с левой паразитной шестерней 7, которая вращается вокруг левой неподвижной щестерни-направляющей 5, и поворачивает водило 8 с роликом 17, установленным на пальце водила и поворачивающимся вокруг оси тиснильного вала. Ролик 17 прижимает рейку 16 к шестерне-направляющей 5, в результате чего происходит силовое замыкание рейки 16 с шестерней-направляющей 5, и обеспечивает возможность строго параллельной обкатки электрододержателя и электрода-инструмента относительно тиснильного вала в течение всего времени обработки.

Предмет изобретения

Устройство для электроэрозионного нанесения изображения на поверхность деталей типа тел вращения, снабженное механизмом, обеспечивающим относительное движение обкатки детали и профильного электрода-инструмента, подаваемого на обрабатываемую деталь в следящем режиме, отличающееся тем, что, с целью обеспечения -возможности обработки крупногабаритных деталей, например тиснильных валов, механизм обкатки выполнен в виде неподвижно установленных на стойках по обе стороны обрабатываемой детали соосно с ней двух шестерен, в зацеплении с которыми находятся рейки, одна из которых закреплена непосредственно на электрододержателе, а вторая - на жестко связанном с последним корпусе гидроцилиндра механизма обкатки, шток которого воздействует на установленное с возможностью поворота на указанной стойке водило, кинематически связанное с первой рейкой. -;б --r-a- /.J я;

| название | год | авторы | номер документа |

|---|---|---|---|

| Электроэрозионный станок | 1974 |

|

SU498143A1 |

| ЛЕТУЧАЯ ПИЛА ДЛЯ РЕЗКИ ДВИЖУЩЕГОСЯ ПРОКАТА | 1997 |

|

RU2167747C2 |

| Станок для обкатки трубчатых заготовок | 1987 |

|

SU1459790A1 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| Устройство для запрессовки штырей в корпусные детали | 1978 |

|

SU742096A1 |

| Электрододержатель для ручной дуговой сварки с отсосом газов | 1981 |

|

SU1038134A1 |

| Автооператор | 1976 |

|

SU729028A1 |

| Полуавтоматический станок для нарезания спиральных зубьев конических шестерен | 1948 |

|

SU86515A1 |

| Устройство Баранова М.К. к станку для обработки конических зубчатых колес | 1989 |

|

SU1734571A3 |

| Электроконтактная сварочная машина для восстановления и упрочнения деталей | 1989 |

|

SU1703332A1 |

Авторы

Даты

1975-07-05—Публикация

1972-06-19—Подача