Известны полуавтоматические станки типа Глисон для нарезания спиральных зубьев конических шестерен, по лтетоду обкатки, вращающейся резцовой ГОЛОВКОЙ.

Во время работы все составляющие их звенья находятся в неразрывной кинематической связи, что усложняет их конструкцию и снижает производительность.

В предлагаемом станке этот недостаток устранен тем. что конструкция станка предусматрнваст наличие двхх, незавнсимых один от другого, приводов соответственно для рабочего и быстрого холостого хода люльки с резцовой головкой, попеременно в надлежащие моменты автоматически включающихся.

При этом скорость холостого (реверсивного) движения не находится В зависимости от скорости рабочего .

Это достигается тем. что во время pa6o4f r() хода нриводным звеном является червячное колесо кинематической пени обкаточного движения, нериодически подключающейся непосредственно к корпусу люльки, а во время холостого хода нриводным звеном становится гидравлический цилиндр с реечной передачей для обратного поворота люльки, отключенной от кинематической цени, обкатки.

Длительность периода разобщения кинематической цепн обкатки от люльки регулируется механизмом, настраиваемым посредством сменных щестерен, связанных с червячным колесом, являющимся последним звеном В кинематической цепи движения обкатки.

Таким образом, все звенья кинематнческой цепи обкаточного движения вращаются непрерывно с постоянной скоростью в одном и том же направлении в течение всего периода автоматически следхющнх друг за другом единичных циклов последовательной обработки всех зубьев нарезаемой щестерни.

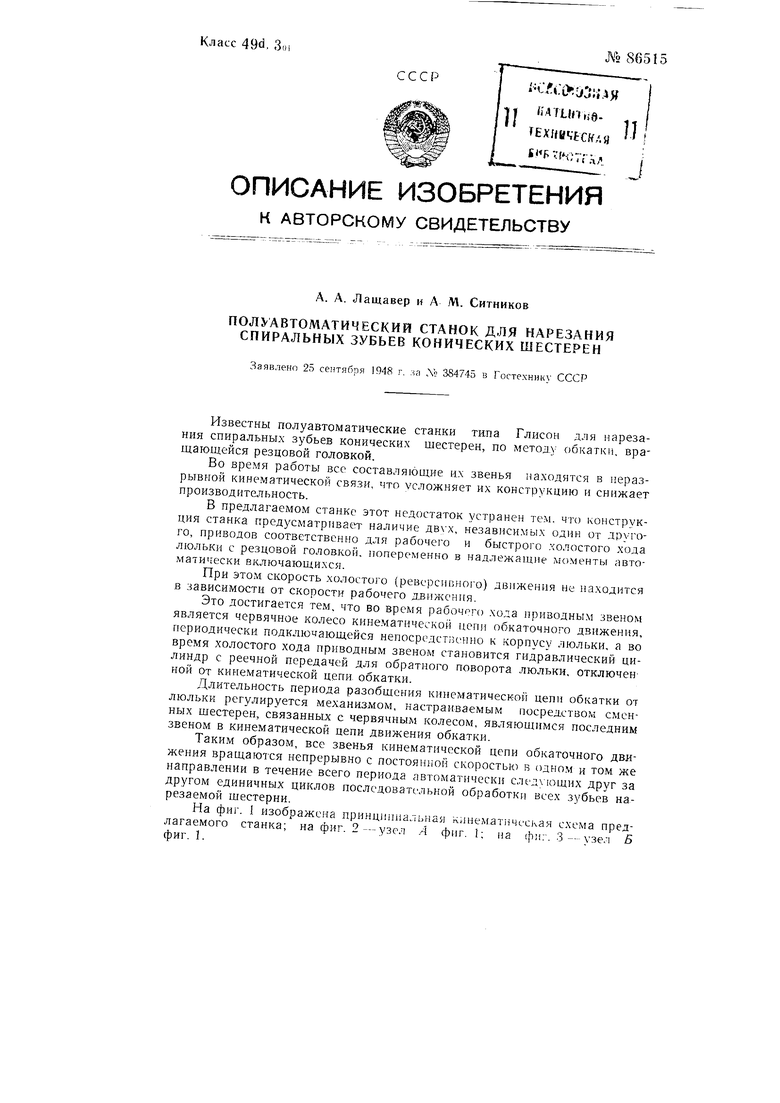

На фиг. 1 изображена принц 11 11а..1ьная к;)нематпчес)ая схема предлагаемого станка; на фиг. 2-узел А фиг. 1; на (liir. 3 - узел Б фиг. I.

№ 86515

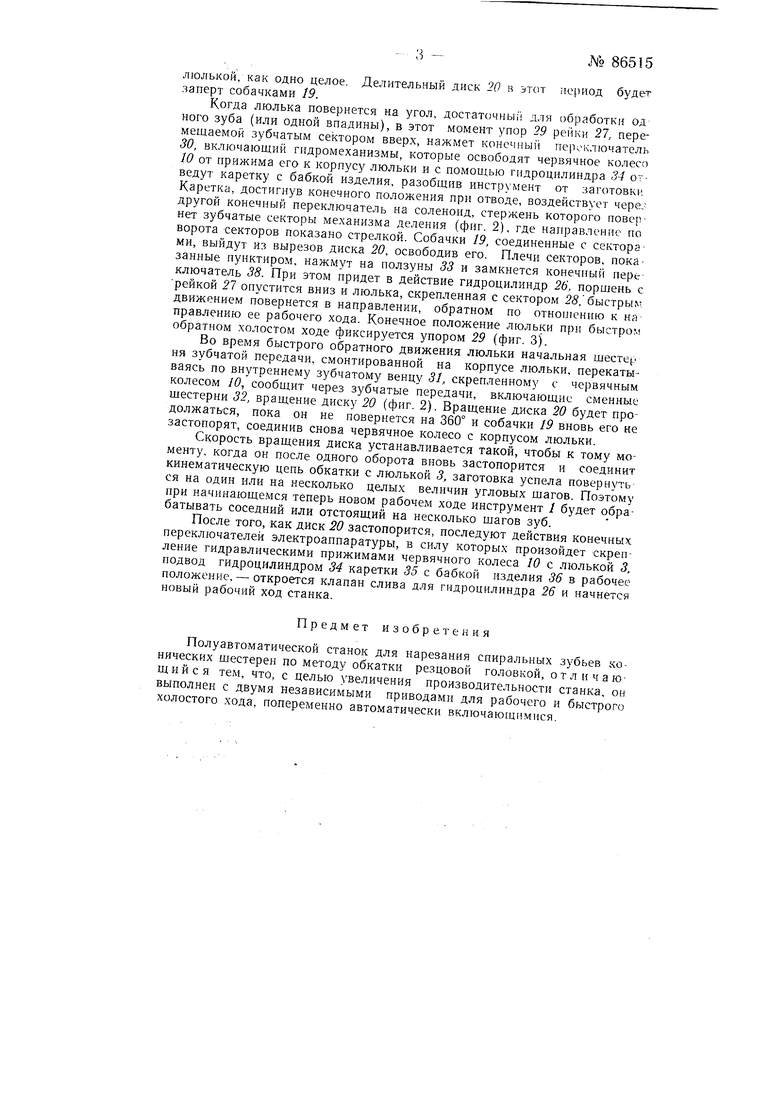

Резцовая.головка / приводится во вращение от отдельного электродвигателя 2, установленного внутри корпуса люльки 3. Передаточными звеньями от шпинделя электродвигателя 2 к шпинделю 4 служат цилиндрические зубчатые колеса 5 и б и конические зубчатые колеса 7 и S. Зубчатые колеса 5 служат для регулирования скорости резания и должны быть сменными. Люлька 3 связана с заготовкой 9 кинематической цепью обкаточного движения, состоящей из передаточных звеньев 10, 11, 12, 13, 14, 15, 16, 17 и 18. Зубчатые колеса 11 являются сменными шестернями гитары обкатки, с нх помощью устанавливается нужная величина обкаточного отношения. Червячное колесо 10 посажено свободно на корпусе люльки 3 и периодически скрепляется с ней при помощи собачек 19 и диска 20 делительного механизма (фиг. 2). Кинематическая цепь обкатки приводится во вращение от электродвигателя 21 через шестерни 22, 23 и 24.

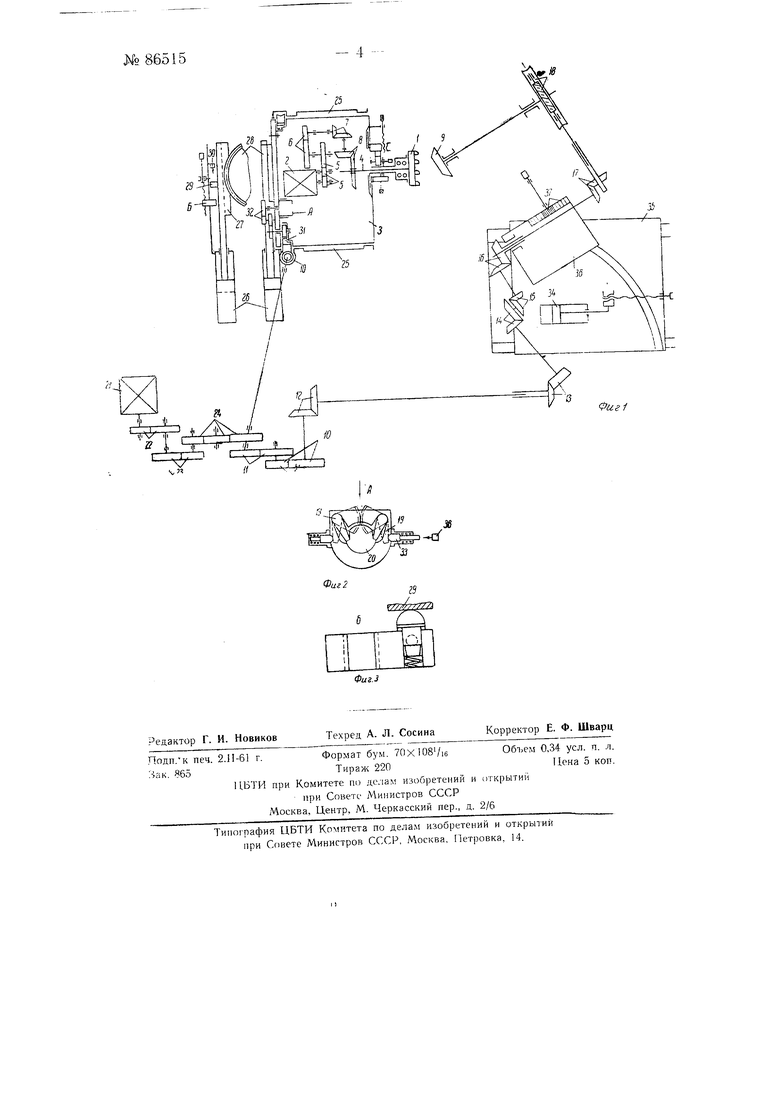

Сменные шестерни 23 и 24 служат для регулирования скорости круговой подачи. Когда люлька 3 освобождена от связей с червячным колесом 10, она может поворачиваться внутри корпуса станины 25 независимо от кинематической цепи обкатки. Это происходит с помощью гидроцилиндра 26 и штока с зубчатой рейкой 27, находящейся в зацеплении с зубчатым сектором 28, соединенным соосно с люлькой 3. Ход рейки 27 вверх условно соответствует тому направлению вращения люльки 3 и сектора 28, при котором происходит рабочий .ход люльки. Перемещение рейки 27 вверх (а соответственно и угол поворота люльки 3 во время ее рабочего хода) ограничивается моментом, когда упор 29 нажмет конечный переключатель 30. Ход рейки 27 вниз (а соответственно и положение люльки 3 в конце ее холостого хода) ограничивается моментом, когда упор 29 соприкоснется с переставным упором узла Б, включающим гидравлический демпфер (см. фиг. 3). Датительное устройство, приходящее в действие во время холостого хода люльки, имеет в качестве начального приводного звена зубчатый венец 31, постояннно скрепленный с червячным колесом 10. Вращение звеньев механизма деления начинается в момент, когда собачки 19 (фиг. 2) освободят диск 20. Тогда передача вращения диску 20 от зубчатого венца 31 произойдет через сменные шестерни 32. С помощью этих сменных шестерен настраивается скорость вращения диска 20. После одного полного его оборота собачки 19, находящиеся под воздействием пружинных плунжеров 33, снова стопорят диск 20, вследствие чего люлька 5 получает жесткую связь с червячным колесом 10. Время оборота диска 20 устанавливается так, чтобы смыкание люльки с червячным колесом, приводящее к началу рабочего хода, происходило, когда заготовка 9 в своем непрерывном вращении установится в надлежащее положение относительно инструмента /.

Гидравлический цилиндр 34 служит для перемещения каретки 35 с бабкой изделия 56 на период холостого хода люльки и для отвода каретки в положение для смены готового изделия на новую заготовку.

Реечная передача 37 служит для перемещения бабки изделия в направлении, параллельном оси шпинделя этой бабки.

Последовательность работы механизмов следующая: когда люлька 3, включаюпгая узел с отдельным электродвигателем 2 и непрерывно вращающейся головкой 1, совершает рабочий ход, условно считая, что головка 1 перемещается сверху вниз, то она получает вращение от червячного колеса 10, скрепленного гидравлическими прижимами с корпусом люльки. В этот период все шестерни, смонтированные на корпусе люльки и передающие вращение делительному диску 20 механизма А (фиг. 2), не вращаются относительно друг друга, а движутся вместе с

люлькой, как одно целое. Делительный диск 20 н этот период будет заперт собачками 19.

Когда люлька повернется на угол, достаточный для обработки од ного зуба (или одной впадины), в этот момент упор 29 рейки 27, перемещаемой зубчатым сектором вверх, нажмет конечный переключатель 30, включающий гидромеханизмы, которые освободят червячное колесо 10 от прижима его к корпусу люльки и с помоидью гидроцилиндра 34 отведут каретку с бабкой изделия, разобщив инстр)мент от заготовки Каретка, достигнув конечного положения при отводе, воздействует чере.другой конечный переключатель на соленоид, стержень которого повернет зубчатые секторы механизма деления (фиг. 2), где направление по ворота секторов показано стрелкой. Собачки 19, соединенные с секторами, выйдут из вырезов диска 20, освободив его. Плечи секторов, показанные пунктиром, нажмут на нолзуны 33 и замкнется конечный переключатель 38. При этом придет в действие гидроцилиндр 26, порщень с рейкой 27 опустится вииз и люлька, скрепленная с сектором 25,быстрылдвижением повернется в направлении, обратном по отнон1ению к на правлению ее рабочего хода. Конечное положение люльки при быстром обратном холостом ходе фиксируется упором 29 (фиг. 3).

Во время быстрого обратного движения люльки начальная щесгер ня зубчатой передачи, смонтированной на корпусе люльки, перекатываясь по внутреннему зубчатому венцу 31, скрепленному с червячным колесом 10, сообщит через зубчатые передачи, включающие сменные шестерни 32, вращение диску 20 (фиг. 2). Вращение диска 20 будет продолжаться, пока он не повернется на 360° и собачки 19 вновь его не застопорят, соединив снова червячное колесо с корпусом люльки.

Скорость вращения диска устанавливается такой, чтобы к тому моменту, когда он после одного оборота вновь застопорится и соединит кинематическую цепь обкатки с люлькой 3, заготовка успела повернуть ся на один или на несколько целых величин угловых шагов. Поэтому при начинающемся теперь новом рабочем ходе инструмент 1 будет обрабатывать соседний или отстоящий на несколько шагов зуб.

После того, как диск 20 застопорится, последуют действия конечных; переключателей электроаппаратуры, в силу которых произойдет скрепление гидравлическими прижимами червячного колеса 10 с люлькой 3. подвод гидроцилиндром 34 каретки 35 с бабкой изделия 36 в рабочее положение, - откроется клапан слива для гидроцилиндра 26 и начнется новый рабочий ход станка.

Предмет изобретения

Полуавтоматической станок для нарезания спиральных зубьев конических шестерен по методу обкатки резцовой головкой, отличающийся тем, что, с целью увеличения производительности станка, он выполнен с двумя независимыми приводами для рабочего и быстрого холостого хода, попеременно автоматически включающимися.

№ 86515

Авторы

Даты

1950-01-01—Публикация

1948-09-25—Подача