Изобретение относится к станкостроению, в частности может найти применение в станках с программным управлением и автоматической сменой инструмента.

Известен автооператор с поворотными относительно друг друга обоймами, в котором разворот на 180 при обмене инструментов в пространстве производится после сведения свобоА.ных концов обойм друг к другу и расположения инс-грументов на наиболее близком расстоянии от оси вращения, что уменьшает маховой момент при смене инструмента Cl.

Это преиг шество позволяет осуществлять быструю смену инструментов в станках, имеющих относительно большое расстояние между осями шпинделя и гнезда транспортера, без промежуточных устройств переноса инструмента в позицию смены.

Однако с уменьшением времени смены инструментов при помоши автооператора

С поворотными обоймами повышаются требования к синхронизации поворота обойм, так как иначе один из инструментов (отработавший или очередной) попадает с запаздыванием по времени в соответствующие отверстия в шпинделе станка или в ячейке магазина.

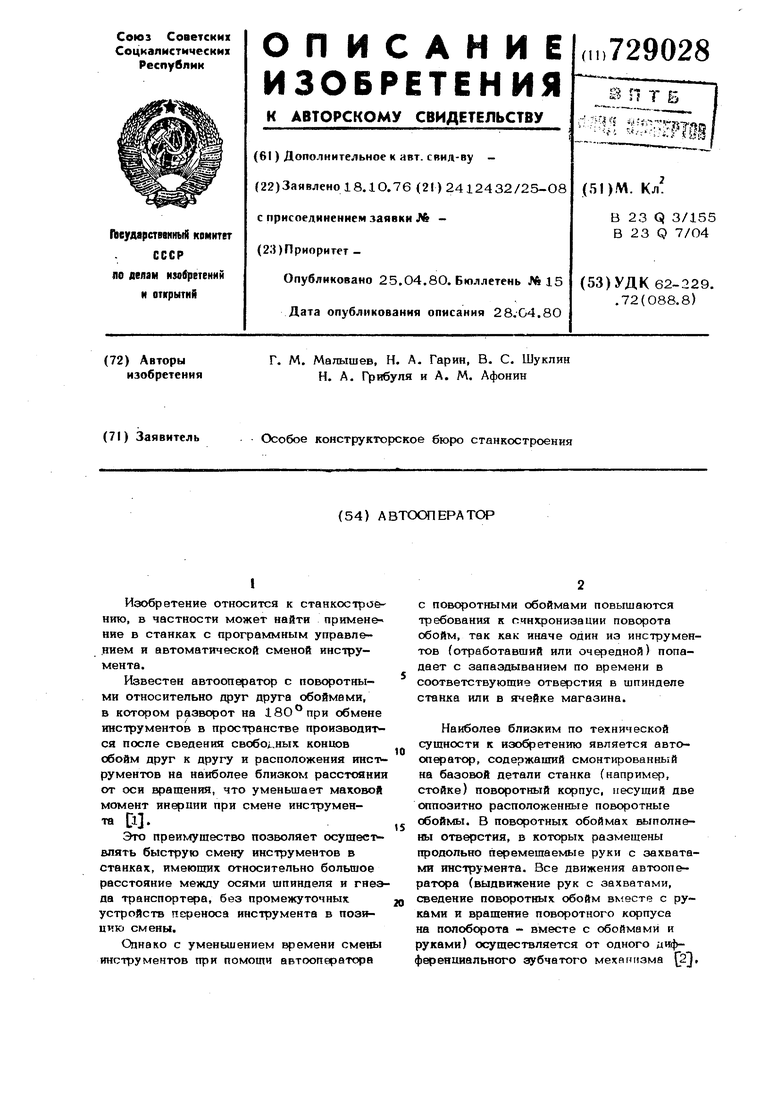

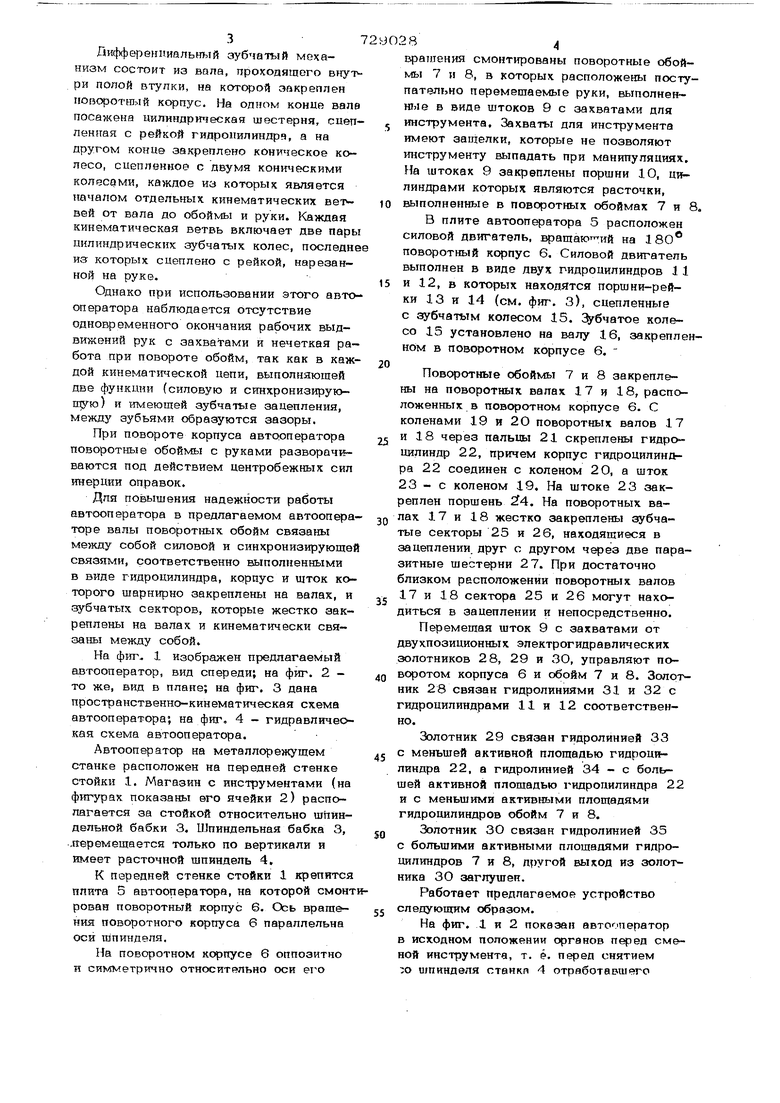

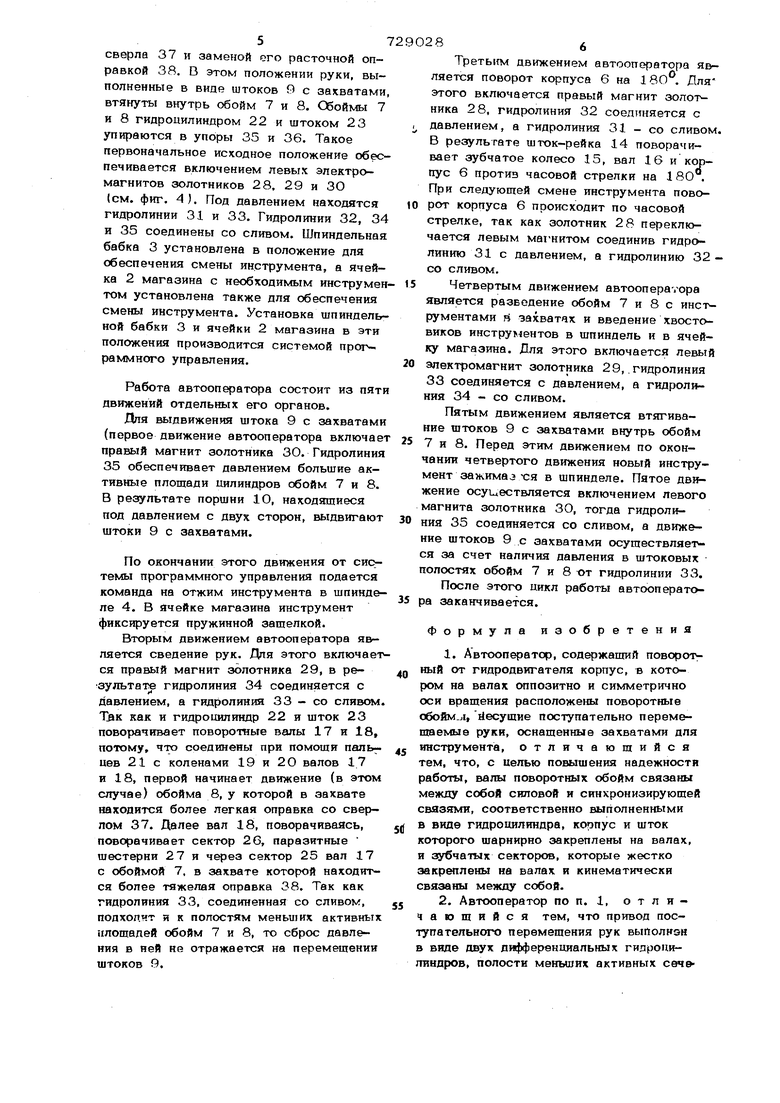

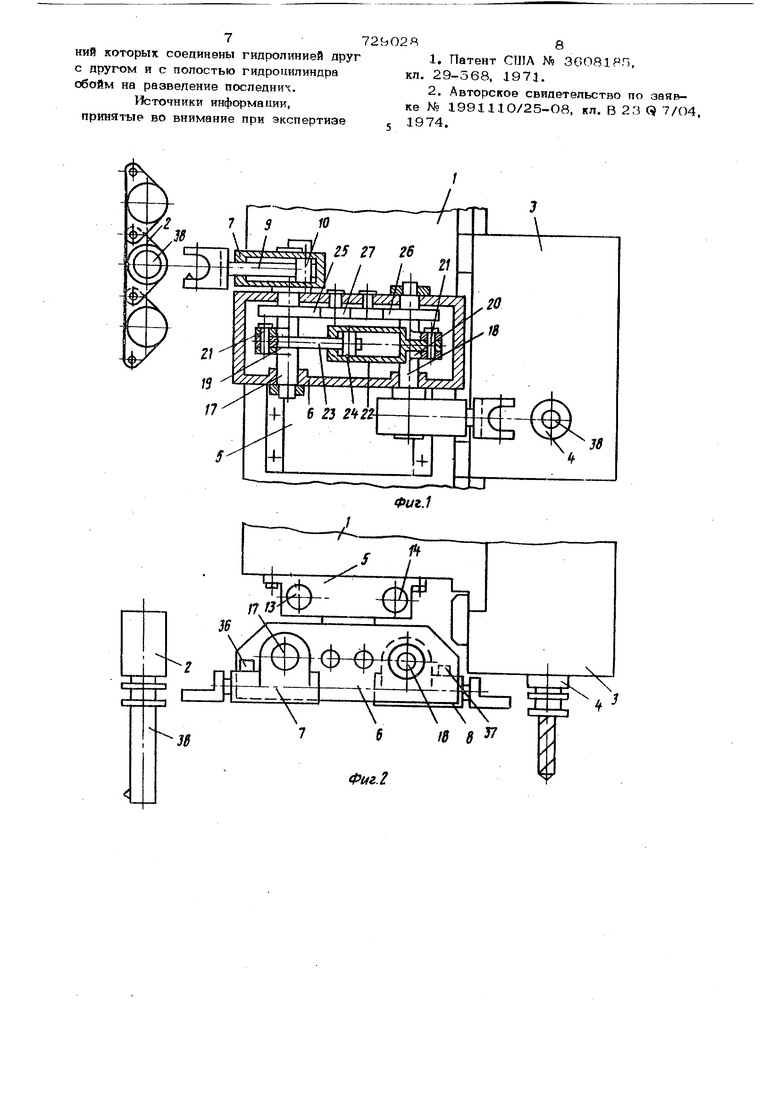

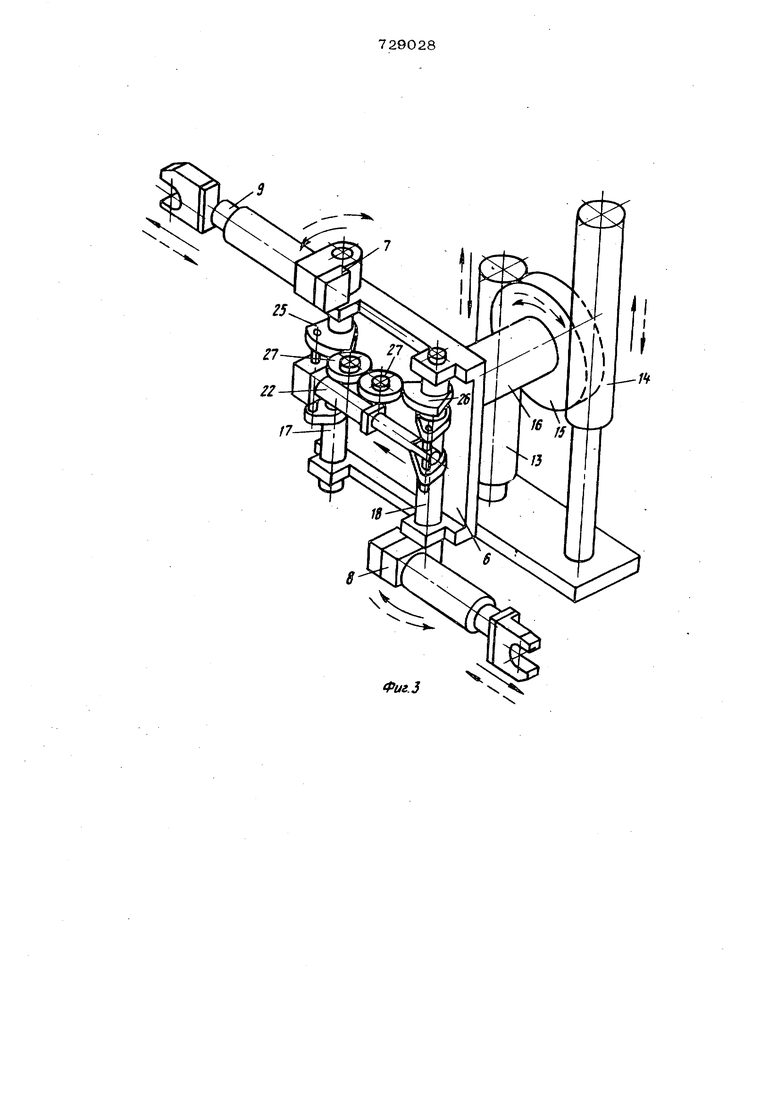

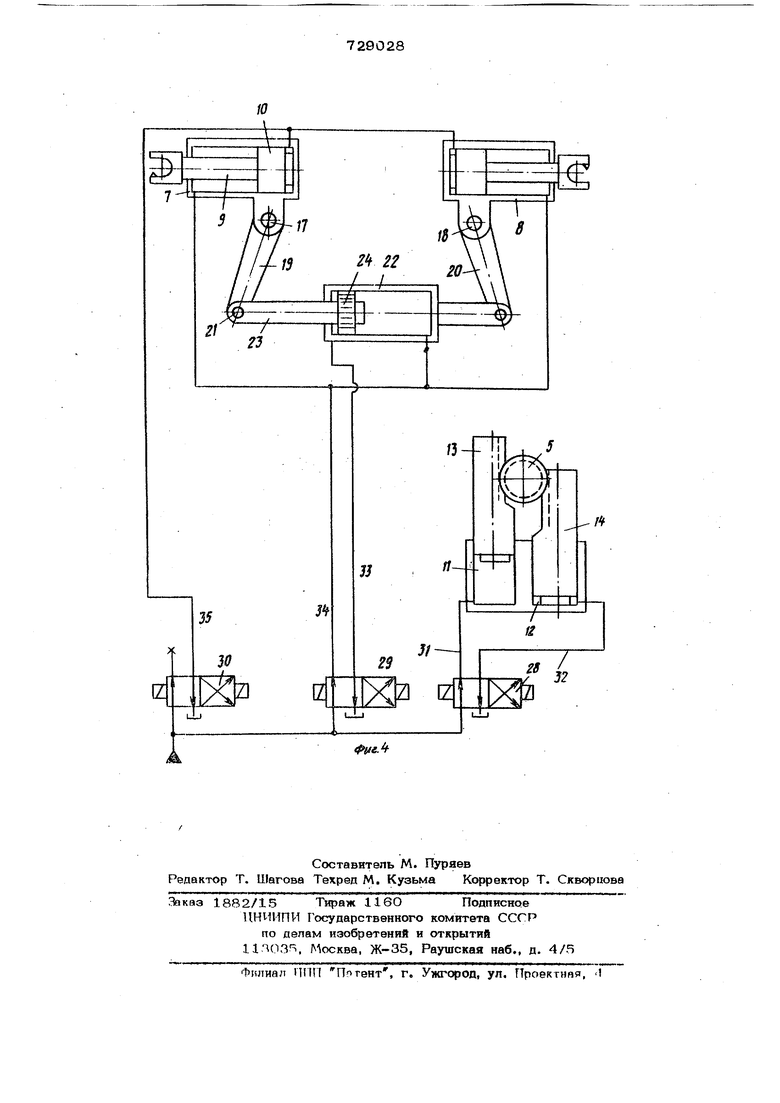

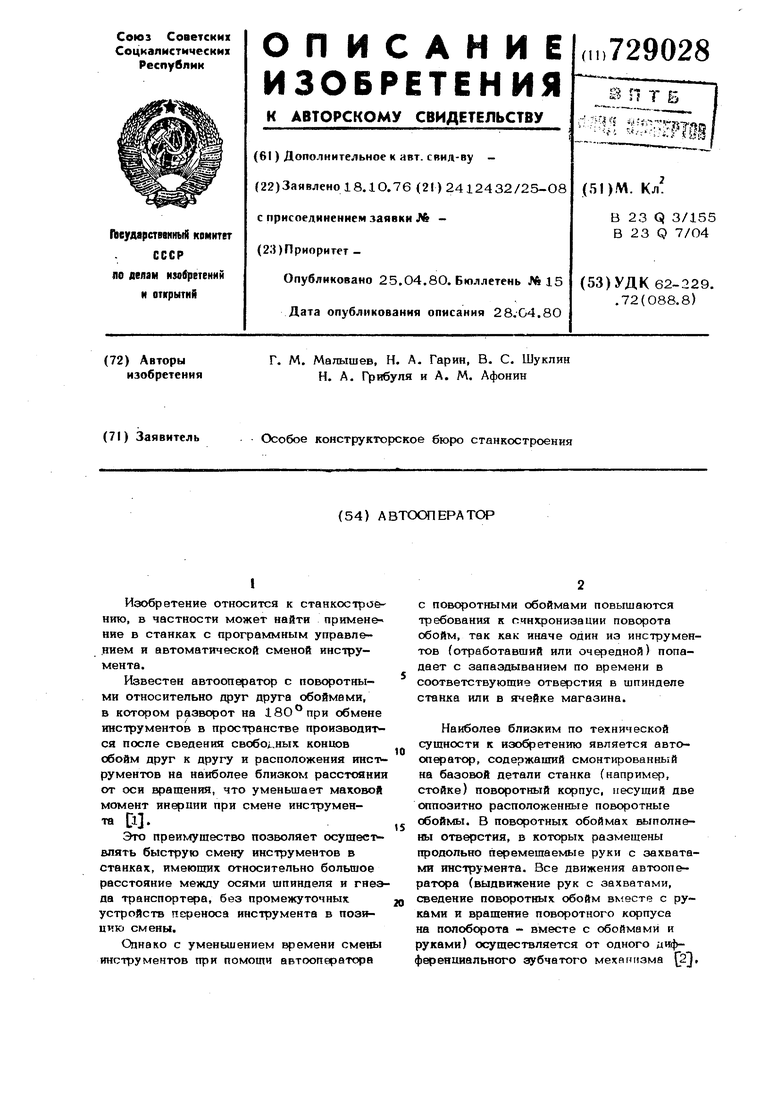

Наиболее близким по технической сущности к изобретению является автооператор, содержащий смонтированный на базовой детали станка (например, стойке) поворотный корпус, несущий две оппозитно расположенные поворотные обоймы. В поворотных обоймах ш 1полнены отверстия, в которых размещены продольно перемещаемые руки с захватами инструмента. Все движения автооператора (выдвижение рук с захватами, сведение поворотных обойм вместе с руками и вращение поворотного корпуса на попоборота - вместе с обоймами и руками) осуществляется от одного дифференциального зубчатого мехйг пзма 2, 3 Дифференциальный зубчатый механизм состоит из вала, проходящего внут ри полой втулки, на которой закреплен iiotic OTHi ift корпус. На одном конце вале посан ена цилиндрическая шестерня, cueri ленкая с рейкой гилронилиндря, а на другом конце закреплено коническое колесо, сцепленное с двумя коническими KonocQMH, каждое из которых является началом отдельных кинематических ветвей от вала до обоймы и руки. Каждая кинематическая ветвь включает две пары цилиндрических зубчатых колес, последн из которых сцеплено с рейкой, нарезанной на руке. Однако при использовании этого авто оператора наблюдается отсутствие одновременного окончания рабочих выдвижений рук с захватами и нечеткая работа при повороте обойм, так как в каж дой кинемат1гческой цепи, выполняющей две функции (силовую и синхронизирую1цую) и имеющей зубчатые зацепления, между зубьями образуются зазоры. При повороте корпуса автооператора поворотные обоймы с руками разворачу ваются под действием центробежных сил инерции оправок. Для повышения надежности работы автооператора в предлагаемом автоопера торе валы поворотных обойм связаны между собой силовой и синхронизирующе связями, соответственно выполненными в виде гидроцилиндра, корпус и щток ко торого шарнирно закреплены на валах, и зубчатых секторов, которые жестко закреплены на валах и кинематически связаны между собой. На фиг 1 Изображен предлагаемый автооператор, вид спереди; на фиг. 2 то же, вид в плане; на фиг. 3 дана пространственно-кинематическая схема автооператора; на фиг, 4 - гидравличео кая скема автооператора. Автооператор на металлорежущем станке расположен на передней стенке стойки 1. Магазин с инструментами (на фигурах показаны его ячейки 2) располагается за стойкой относительно шпиндельной бабки 3, Шпиндельная бабка 3, леремещается только по вертикали и имеет расточной шпиндель 4, К передней стенке стойки 1 крепится плита 5 автооператора, на которой смон рован поворотный корпус 6, Ось вращения поворотного корпуса 6 параллельна оси шпинделя. На поворотном корпусе 6 оппозитно и симметрично относительно оси 84 вращения смонтированы поворотные обоймы 7 и 8, в которых расположены поступательно перемешаемые руки, выполненHijie в виде штоков 9 с захватами для инструмента. Захваты для инструмента имеют защелки, которые не позволяют инструменту выпадать при манипуляциях. На штоках 9 закреплены поршни 10, цилиндрами которых являются расточки, выполненные в поворотных обоймах 7 и 8. В плите автооператора 5 расположен силовой двигатель, вращаю ий на 180® поворотный корпус 6, Силовой двигатель выполнен в виде двух гидроцилиндров 1 1 и 12, в которых находятся поршни-рейки 13 и 14 (см. фиг. З), сцепленные с зубчатым колесом 15, Зубчатое колесо 15 установлено на валу 16, закрепленном в поворотном корпусе 6, Поворотные обоймы 7 и 8 закреплены на поворотных валах 17 и 18, расположенных в поворотном корпусе 6. С коленами 19 и 2О поворотных валов 17 и 18 через пальцы 21 скреплены гидроцидиндр 22, причем корпус гидроцилиндра 22 соединен с коленом 20, а шток 23 - с коленом 19. На штоке 23 закреплен поршень 24. На поворотных валах 17 и 18 жестко закреплены зубчатые секторы 25 и 26, находящиеся в зацеплении, друг с другом через две паразитные шестерни 27. При достаточно близком расположении поворотных валов 17 и 18 сектора 25 к 26 могут находиться в зацеплении и непосредственно. Перемещая шток 9 с захватами от двухпозиционных электрогидравлических золотников 28, 29 и ЗО, управляют поворотом корпуса 6 и обойм 7 и 8. Золотник 28 связан гидролиниями 31 и 32 с гвдроцилиндрами 11 и 12 соответственно. Золотник 29 связан гидролинией 33 с меньшей активной площадью гидроцилиндра 22, а гидролинией 34 - с большей активной площадью гидроцилиндра 22 и с меньшими активными площадями гидроцилиндров обойм 7 и 8, Золотник ЗО связан гидролинией 35 с большими активными площадями гидроцилиндров 7 и 8, пругой выход из золотника ЗО заглушен. Работает предлагаемое устройство следующим образом. На фиг. 1 и 2 показан автооператор в исходном положении органов перед сменой инструмента, т. ё. перед снятием :;о шпинделя станкп 4 отработавшего сверла 37 и заменой его расточной оправкой 38. В этом положении руки, выполненные в випе штоков 9 с захватами втянуты внутрь обойм 7 и 8. Сбоймы 7 и 8 гидроцилиндром 22 и штоком 23 упираются в упоры 35 и 36. Такое первоначальное исходное положение обеспечивается включением левых электромагнитов золотников 28. 29 и ЗО (см. фиг. 4). Под давлением находятся гидролинии 31 и 33. Гидролинии 32, 34 и 35 соединены со сливом. Шпиндельная бабка 3 установлена в положение для обеспечения смены инструмента, а ячейка 2 магазина с необходимым инструмен том установлена также для обеспечения смены инструмента. Установка шпиндельной бабки 3 и ячейки 2 магазина в эти положения производится системой программного управления. Работа автооператора состоит из пят движений отдельных его органов. Для выдвижения штока 9 с захватами (первое движение автооператора включае „ правый магнит золотника 30. Гидролиния 35 обеспечивает давлением большие активные площади цилиндров обойм 7 и 8. В результате поршни 10, находящиеся под давлением с двух сторон, выдвигают штоки 9 с захватами. По окончании этого движения от сиртемы программного управления подается команда на отжим инструмента в шпинде. ле 4. В ячейке магазина инструмент фиксируется пружинной защелкой. Вторым движением автооператора явгляется сведение рук. Для этого включает ся правый магнит золотника 29, в результате гидролиния 34 соединяется с давлением, а гидролиния 33 - со сливом Так как и гидроцилиндр 22 я шток 23 поворачивает поворотные валы 17 и 18, потому, что соединены при помощи паль цев 21с коленами 19 и 2О валов 17 и 18, первой начинает движение (в этом случае) обойма 8, у которой в захвате находится более легкая оправка со сверлом 37. Далее вал 18, поворачиваясь, поворачивает сектор 26, паразитные шестерни 27 и через сектор 25 вал 17 с обоймой 7, в захвате которой находится более тяжелая оправка 38. Так как гидролиния 33, соединенная со сливом, подходит и к полостям меньших активных площадей обойм 7 и 8, то сброс давления в ней не отражается на перемещении штоков 9. Третьим движением автооператора является поворот корпуса 6 на 180. Для этого включается правый магнит золот ника 28, гидролиния 32 соединяется с давлением, а гидролиния 31 - со сливом. В результате шток-рейка 14 поворачивает зубчатое колесо 15, вал 16 и корпус 6 против часовой стрелки на 1 80 . При следующей смене инструмента поворот корпуса 6 происходит по часовой стрелке, так как золотник 28 переключается левым магнитом соединив гидролинию 31 с давлением, а гидролинию 32со сливом. Четвертым движением автооперауора является разведение обойм 7 и 8 с инструментами в захватах и введение хвостовиков инструментов в шпиндель и в ячейку магазина. Для этого включается левый электромагнит золотника 29, гидролиния 33 соединяется с давлением, а гидролиния 34 - со сливом. Пятым движением является втягивание штоков 9с захватами внутрь обойм v ,, о п ««™- „ / и о. Передэтим движением по оконмании четвертого движения новый инструмент зажима э-ся в шпинделе. Пятое дви жение осуиествляется включением левого магнита золотника ЗО, тогда гидроли„ия 35 соединяется со сливом, а движение штоков 9с захватами осуществляет ся за счет наличия давления в штоковых полостях обойм 7 и 8 от гидролинии 33. После этого дикл работы автооперато. ра заканчивается, Формула изобретения 1. Автооператор, содержащий поворот ° гидродвигателя корпус, в котором на валах оппозитно и симметрично оси вращения расположены поворотные обойм.л, йесущие поступательно перемещаемые руки, оснащенные захватами для инструмента, отличающийся тем, что, с целью повышения надежности работы, валы поворотных обойм связаны между собой силовой и синхронизирующей связями, соответственно выгголненными в виде гидроцилиндра, корпус и шток которого шарнирно закреплены на валах, и зубчатык секторов, которые жестко закреплены на валах и кинематически связаны между собой. 2. Автооператор по п. 1, отличающийся тем, что привод поступательного перемещения рук выполнен в виде двух дифференциальных гидроциллндров, полости меньших активных сечеНИИ которых соединены гидролинией друг с другом и с полостью гидроцилиндра обойм на разведение последних. Источники информации, принятые во внимание при экспертизе

1.Патент CIJIA № 36О81РП, кл. 29-568, 1971.

2.Авторское свидетельство по заявке № 199И1О/25-08, кл. В 23 d 7/О4, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Автооператор | 1974 |

|

SU554129A1 |

| Устройство для автоматической смены инструмента | 1982 |

|

SU1074700A1 |

| Автооператор для автоматической смены инструмента | 1984 |

|

SU1255371A1 |

| Устройство для автоматической смены инструмента | 1989 |

|

SU1698035A1 |

| Металлорежущий станок с устройством автоматической смены инструментов | 1987 |

|

SU1444126A1 |

| Устройство для управления расточ-HO-фРЕзЕРНыМ CTAHKOM | 1979 |

|

SU810393A1 |

| МНОГОЦЕЛЕВОЙ СТАНОК С УСТРОЙСТВОМ АВТОМАТИЧЕСКОЙ СМЕНЫ ИНСТРУМЕНТА | 1994 |

|

RU2108218C1 |

| СТАНОК С АВТОМАТИЧЕСКОЙ СМЕНОЙ ИНСТРУМЕНТА | 1989 |

|

SU1630172A1 |

| Многооперационный станок портального типа | 1989 |

|

SU1742029A1 |

| Устройство для автоматической смены инструмента | 1984 |

|

SU1318385A1 |

Авторы

Даты

1980-04-25—Публикация

1976-10-18—Подача