1

Изобретение относится к электроэрозионной обработке, например к станкам, работающим методом обкатки. Станок, предназначенный для изготовления сложных фасонных поверхностей на телах вращения сравнительно небольших размеров, например распределительных втулок аксиально-поршневых насосов, червяков с постоянным и переменным щагом и т. д., может применяться в станкостроительной, машиностроительной, приборостроительной и других отраслях промышленности.

В известных станках, работающих по методу обкатки, электроду-инструменту и детали сообщают взаимосвязанное перемещение с помощью механизма обкатки, выполненного в виде воздействующей на электрод-инструмент рейки и находящейся в зацеплении с ней шестерни, связанной с заготовкой. Механизм обкатки, заключенный в коробку, размещен в ванне станка. К недостаткам таких станков относится необходимость тщательно уплотнять шпиндель, чтобы предотвратить попадание продуктов эрозии в механизм обкатки, что создает затруднение в обслуживании станка.

Целью изобретения является устранение указанных недостатков.

Это достигается за счет того, что электрододержатель с электродами-инструментами закренлен на дне ванны, вместе с которой в

процессе обработки перемещается от следящего привода подачи. Механизм обкатки состоит из рейки, связанного с электродами-инструментами и установленной на внещней стороне ванны, и сменной шестерни, которая при помощи редуктора связана с обрабатываемой деталью. Такая конструкция позволяет вынести механизм обкатки из ванны станка.

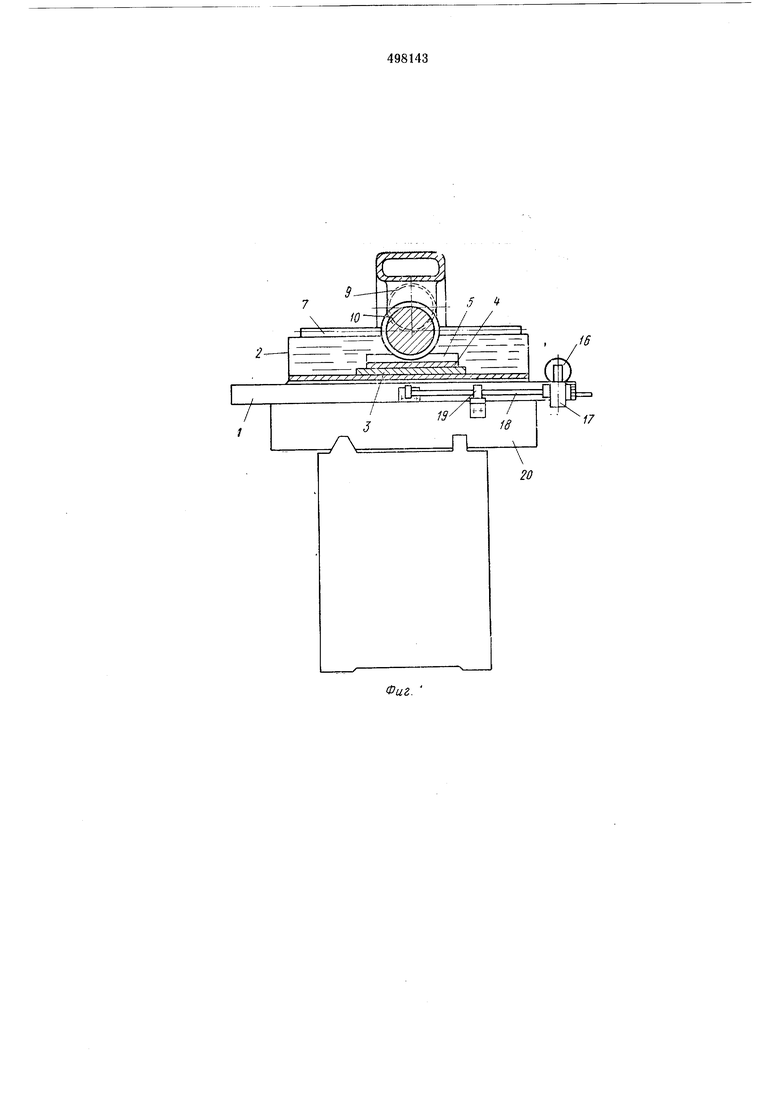

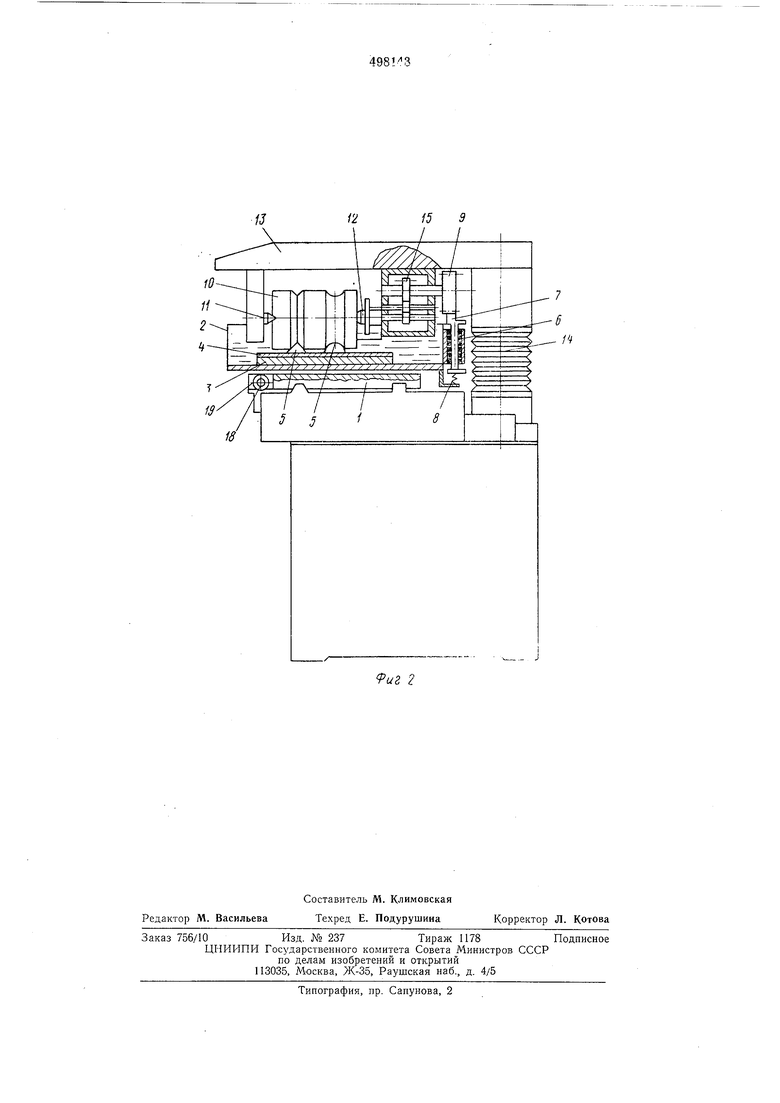

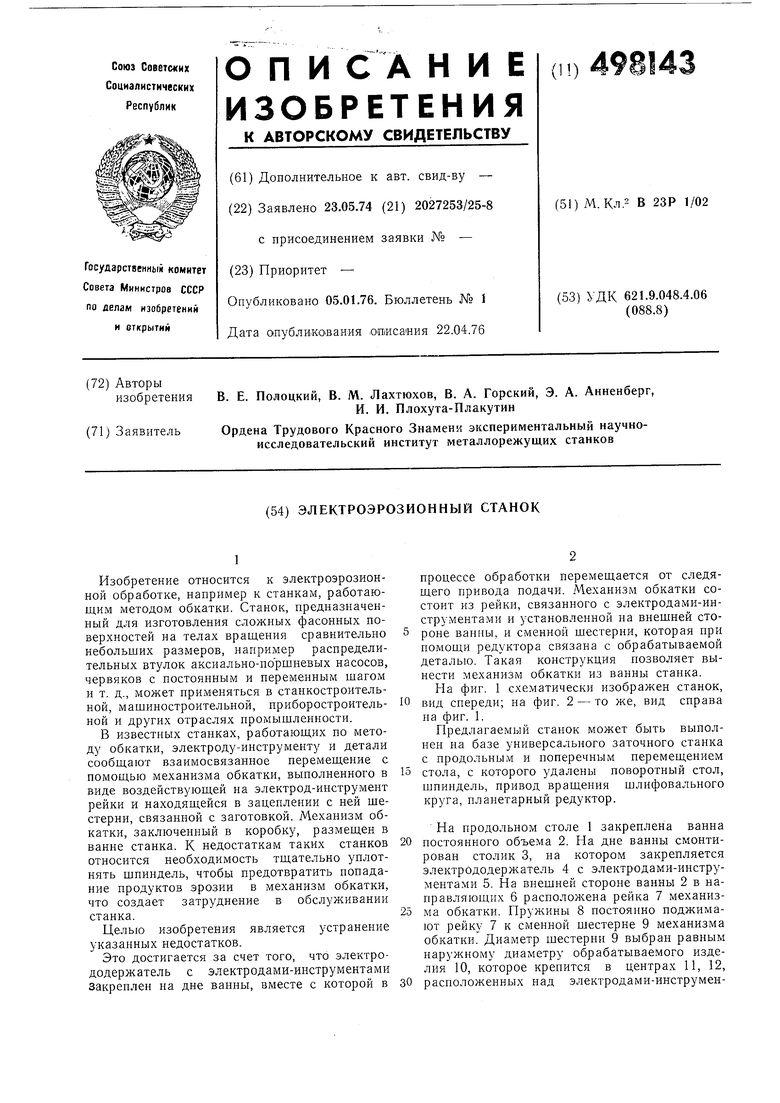

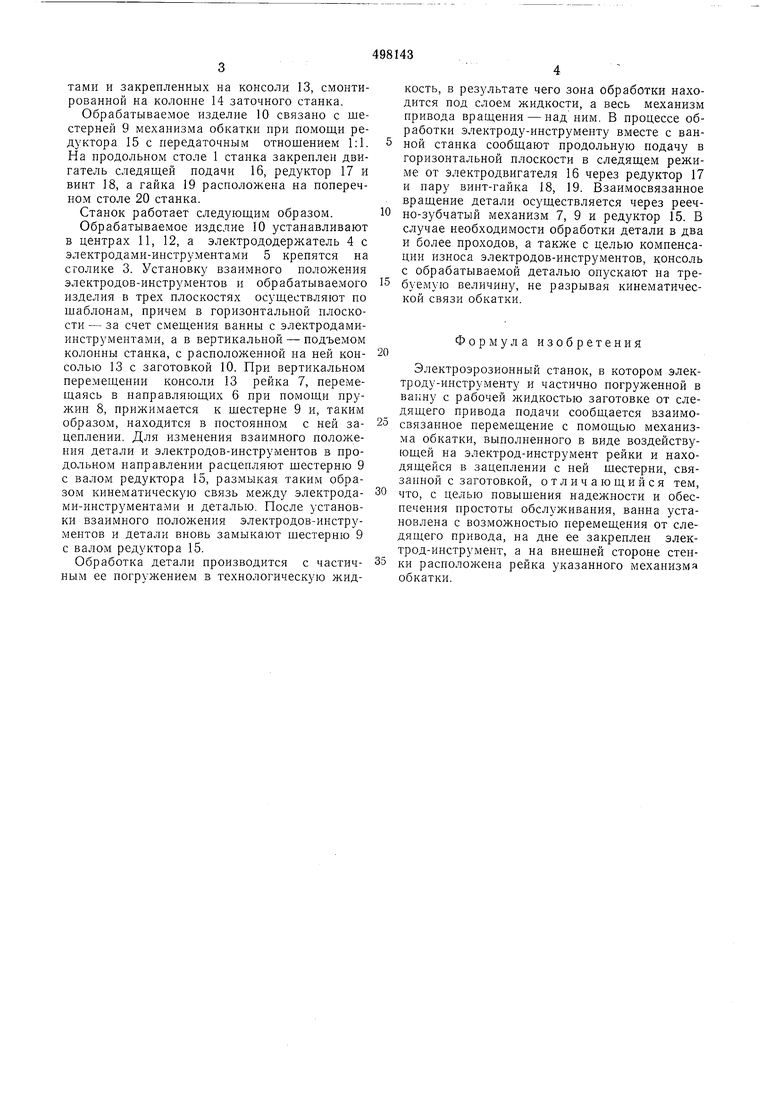

На фиг. 1 схематически изображен станок, вид спереди; на фиг. 2 - то же, вид справа иа фиг. 1.

Предлагаемый станок может быть выполнен на базе универсального заточного станка с продольным и поперечным перемещением стола, с которого удалены поворотный стол, шпиндель, привод вращения шлифовального круга, планетарный редуктор.

Па продольном столе 1 закреплена ванна постоянного объема 2. На дне ванны смонтирован столик 3, на котором закрепляется электрОдодержатель 4 с электродами-инструментами 5. На внешней стороне ванны 2 в направляющих 6 расположена рейка 7 механизма обкатки. Пружины 8 постоянно поджимают рейку 7 к сменной шестерне 9 механизма обкатки. Диаметр шестерни 9 выбран равным наружному диаметру обрабатываемого изделия 10, которое крепится в центрах 11, 12, расположенных над электродами-инструментами и закрепленных на консоли 13, смонтированной на колонне 14 заточного станка.

Обрабатываемое изделие 10 связано с шестерней 9 механизма обкатки ири помощи редуктора 15 с передаточным отношением 1:1. На продольном столе 1 станка закреплен двигатель следящей подачи 16, редуктор 17 и винт 18, а гайка 19 расположена на поперечном столе 20 станка.

Станок работает следующим образом.

Обрабатываемое изделие 10 устанавливают в центрах 11, 12, а электрододержатель 4 с электродами-инструментами 5 крепятся на столике 3. Установку взаимного положения электродов-инструментов и обрабатываемого изделия в трех плоскостях осуществляют по шаблонам, причем в горизонтальной плоскости - за счет смещения ванны с электродамиинструментами, а в вертикальной - подъемом колонны станка, с расположенной на ней консолью 13 с заготовкой 10. При вертикальном перемещении консоли 13 рейка 7, перемещаясь в направляющих 6 при помощи пружин 8, прижимается к щестерне 9 и, таким образом, находится в постоянном с ней зацеплении. Для изменения взаимного положения детали и электродов-инструментов в продольном направлении расцепляют шестерню 9 с валом редуктора 15, размыкая таким образом кинематическую связь между электродами-инструментами и деталью. После установки взаимного положения электродов-инструментов и детали вновь замыкают шестерню 9 с валом редуктора 15.

Обработка детали производится с частичным ее погружением в технологическую жидкость, в результате чего зона обработки находится под слоем жидкости, а весь механизм привода вращения - над ним. В процессе обработки электроду-инструменту вместе с ванной станка сообщают продольную подачу в горизонтальной плоскости в следящем режиме от электродвигателя 16 через редуктор 17 и пару винт-гайка 18, 19. Взаимосвязанное вращение детали осуществляется через реечно-зубчатый механизм 7, 9 и редуктор 15. В случае необходимости обработки детали в два и более проходов, а также с целью компенсации износа электродов-инструментов, консоль с обрабатываемой деталью опускают на требуемую величину, не разрывая кинематической связи обкатки.

Формула изобретения

Электроэрозиоиный станок, в котором электроду-инструменту и частично погруженной в ванну с рабочей жидкостью заготовке от следящего привода подачи сообщается взаимосвязанное перемещение с помощью механизма обкатки, выполненного в виде воздействующей на электрод-инструмент рейки и находящейся в зацеплении с ней шестерни, связанной с заготовкой, отличающийся тем,

что, с целью повышения надежности и обеспечения простоты обслуживания, ванна установлена с возможностью перемещения от следящего привода, на дне ее закреплен электрод-ипструмент, а на внешней стороне стенки расположена рейка указанного механизм обкатки.

i6

13

IS

Li

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| Копировальный станок | 1979 |

|

SU874272A1 |

| Устройство для электроэрозионного нанесения изображения на поверхность деталей типа тел вращения | 1972 |

|

SU476121A1 |

| Станок для заточки зубьев многолезвийного фасонного инструмента | 1976 |

|

SU737193A1 |

| ДЕРЕВООБРАБАТЫВАЮЩИЙ НАСТОЛЬНЫЙ КОМБИНИРОВАННЫЙ СТАНОК | 1992 |

|

RU2015877C1 |

| Копировальный станок | 1979 |

|

SU795898A1 |

| Хонинговальный станок для обработки цилиндрических поверхностей | 1986 |

|

SU1563951A2 |

| СТАНОК ДЛЯ ЭЛЕКТРОЭРОЗИОННОГО ФОРМООБРАЗОВАНИЯ ОТВЕРСТИЙ | 2010 |

|

RU2455133C1 |

| Электроэрозионный станок для группового прошивания отверстий | 1976 |

|

SU649536A1 |

| СТАНОК ДЛЯ ЗАТОЧКИ ДИФФУЗИОННЫХ НОЖЕЙ | 1970 |

|

SU270527A1 |

Авторы

Даты

1976-01-05—Публикация

1974-05-23—Подача