1

Изобретение касается получения изделий из углепластика. Такие изделия в виде тиглей, дисков, ампул находят применение в химичеческой, металлургической и других отраслях промышленности.

Известна пресс-масса для изготовления изделий из углепластика на основе термореактивной смолы, например фенолформальдегидиой, содержащая волокнистый высокомолекулярный наполнитель (природное смолообразное вещество), прошедший термообработку при температуре 260-500°С. Однако различная природа наполнителя и связующего известной пресс-массы не позволяет получать достаточно прочные изделия, особенно больших габаритов (с толщиной стенки более 3 мм). Кроме того, в указанном интервале температур наблюдается максимальная потеря в весе наполнителя лри термообработке, что часто вызывает разрушение образцов при скорости подъема температуры выше 5°С в 1 час.

Цель изобретения - повышение толщины и прочности получаемых изделий. Поставленная цель достигается тем, что в качестве наполнителя используют порошок из той же смолы, что и связующее, прошедший предварительную термообработку до температуры 520-700°С со скоростью подъема температуры не более 20°С в 1 час. Обожженный порошок, измельченный до дисперсности 50-250 мк, вводят

в пресс-массу в количестве 20-60 вес. ч. на 40-80 вес. ч. связующего.

Предварительная термообработка наполнителя имеет целью снизить содержания летучих веществ в пресс-массе. При этом родственно близкие функциональные группы сохраняются и обеспечивают прочпую химическую сшивку наполнителя п связующего при последующей карбонизации изделий.

Термообработку наполнителя проводят до температуры 520-600 или 700°С (с выдержкой при конечной температуре 1-2 часа) в инертной среде или в атмосфере собственных летучих, а также в вакууме при остаточном давлении 1-5 мм рт. ст.

Скорость нарастания температуры при обжиге наполнителя зависит от его гранулометрического состава; наполнитель с частицами размером до 500 мк обжигают со скоростью подъема температуры 50-60°С в час, с частицами размером до 5 мм - не более 20°С в час.

Пример. Пресс-массу, содержащую 30 вес. ч. наполнителя с температурой обжига 520°С и связующее на основе фенолформальдегидной смолы с текучестью по Рашигу 60 мм, формуют при температуре и давлении 700 кг/см2.

Полученные изделия в форме дисков толщиной 3 и 5 мм подвергают карбонизации в инертной среде до температуры 850-900°С

при скорости подъема температуры 5°С в час и затем до температуры 1300°С при скорости подъема температуры 25°С в час.

Карбонизация сопровождается потерей в весе до 24-30% и линейной усадкой до 10- 16% Б зависимости от процентного содержания наполнителя в пресс-массе, температуры его обработки и содержания летучих в связующем материале.

Выход углерода при карбонизации изделий составляет 70-75%. Полученный углепластик имеет удельный вес 1,4-1,55 г/см и незначительную пористость (газопроницаемость по гелию составляет ).

Углепластик, для получения которого наполнитель был обработай до температуры 520- 700°С, а собственно материал -ири температуре 700°С, имеет свойства полупроводника, он может найти применение в радиотехнике.

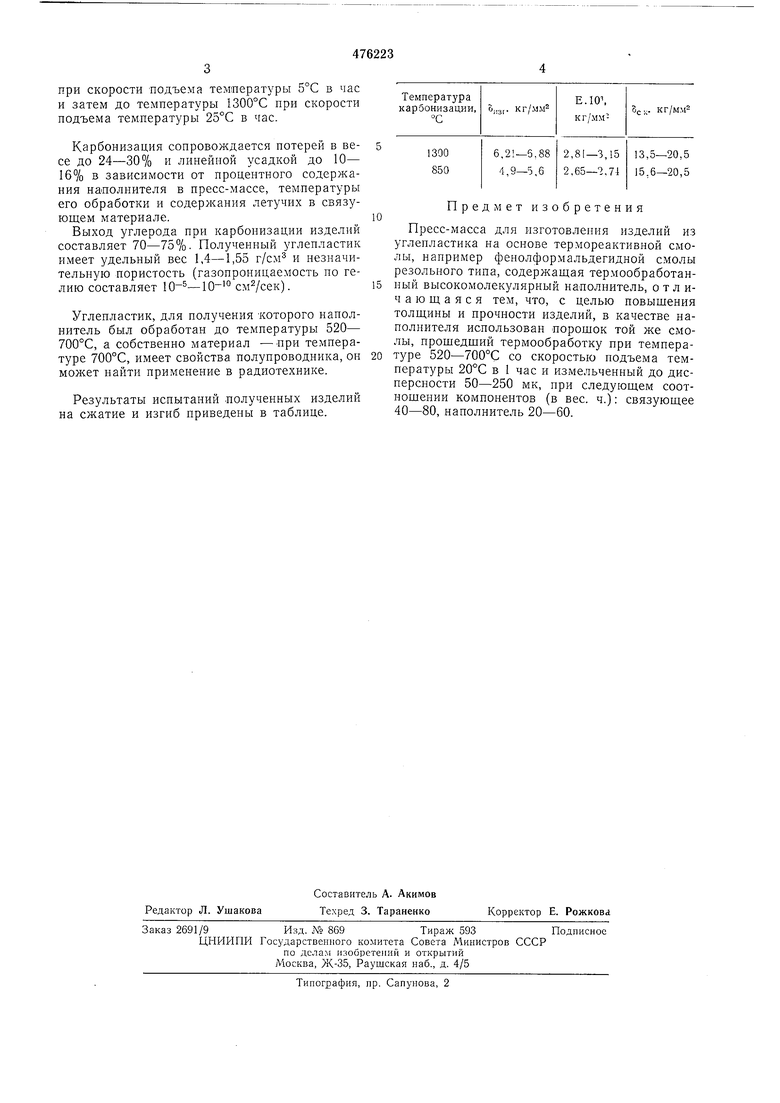

Результаты испытаний полученных изделий на сжатие и изгиб приведены в таблице.

Предмет изобретения

Пресс-масса для изготовления изделий из углепластика на основе термореактивиой смолы, например фенолформальдегидиой смолы резольиого типа, содержащая термообработанный высокомолекулярный наполнитель, отличающаяся тем, что, с целью повыщения толщины и прочности изделий, в качестве наполнителя использован порошок той же смолы, прошедщий термообработку при температуре 520-700°С со скоростью подъема температуры 20°С в 1 час и измельченный до дисперсности 50-250 мк, при следующем соотнощении компонентов (в вес. ч.): связующее 40-80, наполнитель 20-60.

| название | год | авторы | номер документа |

|---|---|---|---|

| Углеродсодержащая прессмасса для получения углеграфитовых изделий | 1974 |

|

SU551347A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2011 |

|

RU2488554C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2510387C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОКОПРОВОДЯЩИХ КОНТАКТНЫХ ВСТАВОК | 2015 |

|

RU2623292C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННЫХ УГЛЕРОДНЫХ МАТЕРИАЛОВ | 2008 |

|

RU2377223C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОЛОКНИСТО-АРМИРОВАННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2337083C2 |

| ВСЕСОЮЗНАЯ |лжйткй.;айаигкдя[ | 1973 |

|

SU367591A1 |

| Материал электрода-инструмента для электроэрозионной обработки | 1982 |

|

SU1284754A1 |

| Способ получения пористых углеродных изделий | 1976 |

|

SU738994A1 |

| Композиционный материал из углеткани и фосфатного связующего и способ его получения | 2023 |

|

RU2808804C1 |

Авторы

Даты

1975-07-05—Публикация

1973-04-09—Подача