1

Изобретение относится к машиностроению для легкой промышленности, в частности к ориентации рабочего инструмента, например резака вырубочного пресса, и может найти применение в тех областях промышленности, где требуется ориентация рабочего инструмента по краю материала или детали.

Известное устройство автоматической ориентации рабочего инструмента, например иглы швейной машины, представляет собой еледяш,ую систему и содержит датчик положения края материала, распределительное устройство и исполнительный механизм. Ось рабочего инструмента и датчик положения края материала или детали расположены на заданном расстоянии друг от друга, которое должно превышать определенное наименьшее значение, зависящее от вида выполняемой технологической операции. В процессе ориентации это расстояние не изменяется. Направление, величина и скорость перемещения инструмента в горизонтальном направлении зависят от положения датчика относительно края материала или детали. Ориентация инструмента считается выполненной после окончания переходного процесса, когда сигнал рассогласования на входе датчика становится равным нулю. Известное устройство ориентации инструмента характеризуется наличием наименьшего допустимого расстояния

между инструментом и датчиком, приводящего в случае применения такого устройства для ориентации резака вырубочного пресса к увеличению расхода материала; отсутствием автоматической связи между инструментом и датчиком, которое приводит к ошибкам ориентации инструмента при случайных внешних воздействиях на инструмент.

Описываемое устройство снабжено следящей системой за положением инструмента. Это повышает экономию материала.

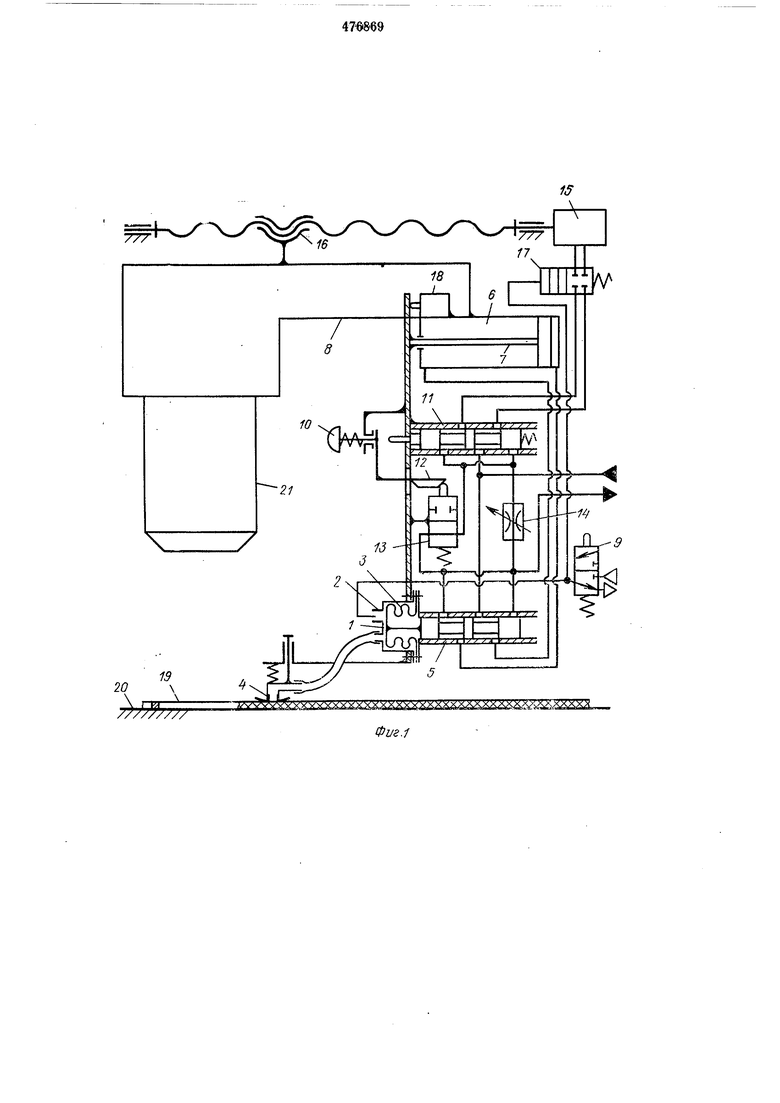

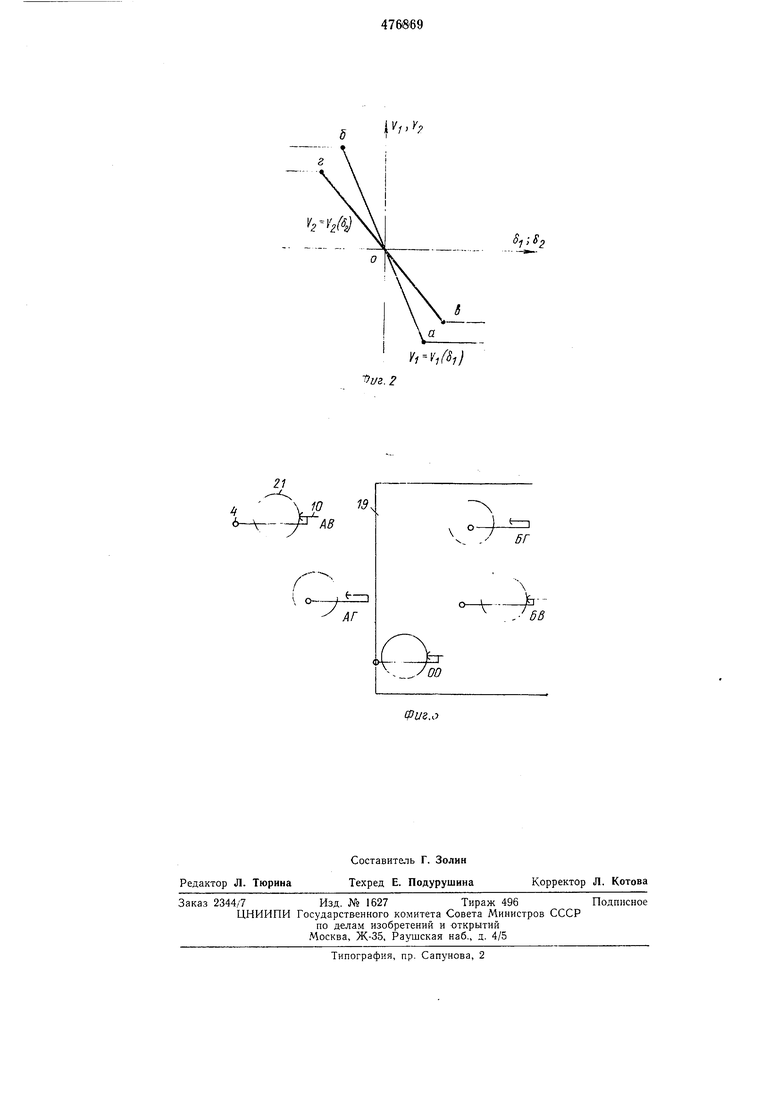

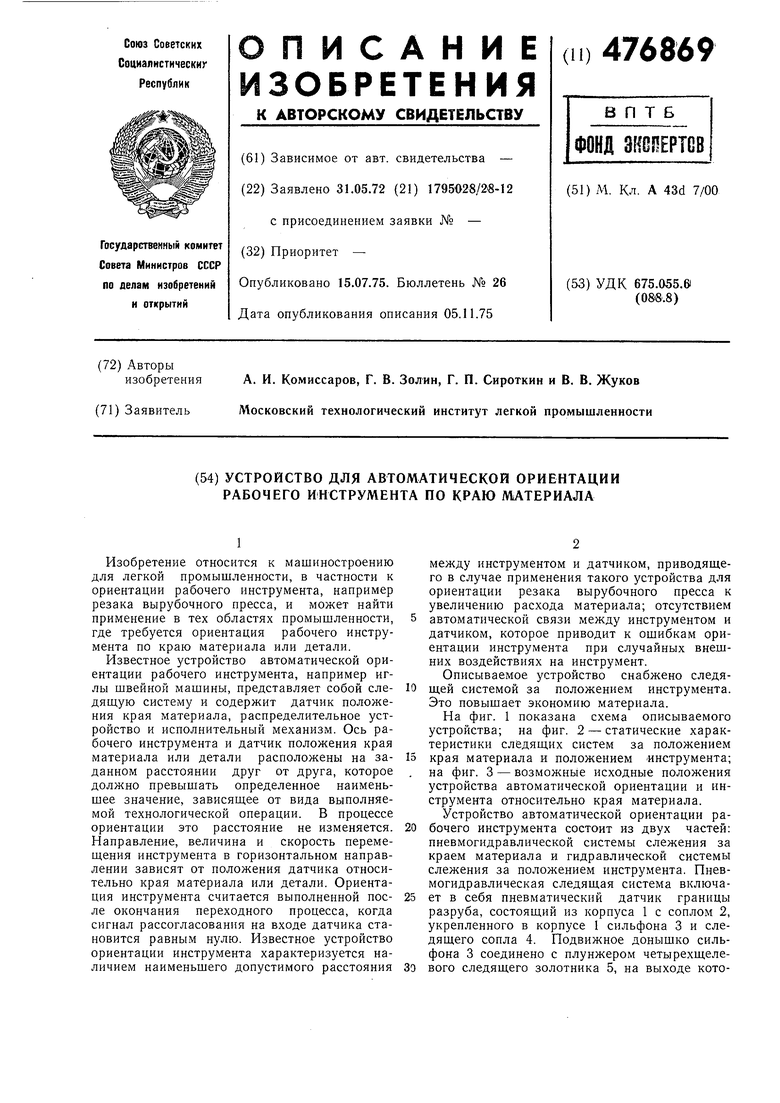

На фиг. 1 показана схема описываемого устройства; на фиг. 2 - статические характеристики следящих систем за положением края материала и положением инструмента; на фиг. 3 - возможные исходные положения устройства автоматической ориентации и инструмента относительно края материала.

Устройство автоматической ориентации рабочего инструмента состоит из двух частей: пневмогидравлической системы слежения за краем материала и гидравлической системы слежения за положением инструмента. Пневмогидравлическая следящая система включает в себя пневматический датчик границы разруба, состоящий из корпуса 1 с соплом 2, укрепленного в корпусе 1 сильфона 3 и следящего сопла 4. Подвижное донышко сильфона 3 соединено с плунжером четырехщелевого следящего золотника 5, на выходе которого включен гидроцилиндр 6. Поршень 7 гидроцилиндра может перемещать подвижную часть устройства ориентации относительно каретки 8. Воздух подается в нневмогидравлическую следящую систему через распределительный клапан 9. Гидравлическая следящая система включает в себя механический датчик положения инструмента (подпружиненный щуп) 10, воздействующий на плунжер четырехщелевого золотника 11. Кулачок 12 датчика 10 переключает распределительный клапан 13, включенный параллельно с регулируемым дросселем 14. Золотник 11 управляет работой исполнительного механизма (гидродвигателя) 15, который через механическую передачу винт-гайка 16 может перемещать подвижную каретку 8. Гидродвигатель 15 подключается к золотнику 11 через клапан 17. Па каретке 8 укреплен технологический контакт 18. Вырубание деталей или заготовок из материала 19, закрепленного на столе 20 пресса, производится резаком 21. При включении клапана 9 сжатый воздух поступает в камеру управления клапана 17, переключая его в положение, противоположное указанному на чертеже (см. фиг. 1), а также в измерительную камеру пневмодатчика, образованную корпусом 1 датчика и сильфоном 3. В результате начинают работать обе следящие системы. Пневмогидравлическая следящая система за краем материала обеспечивает перемещение датчиков положения края материала (сопла 4) и инструмента (щупа 10) к краю материала. Гидравлическая следящая система за положением инструмента обеспечивает перемещение инструмента. Каждая из следящих систем характеризуется статической зависимостью скорости перемещения исполнительного органа от величины сигнала рассогласования на ее входе. Па фиг. 2 показаны апроксимированные кривые статических характеристик обеих следящих систем, и приняты следующие условные обозначения: 6i - величина открытия сопла 4 (точка а - сопло полностью открыто, точка б - полностью перекрыто материалом); . Vi - скорость перемещения поршня 7 относительно каретки 8; бг - величина перемещения плунжера золотника 11 щупом 10 при нал-сатии на него инструмента 21; Vz - скорость перемещения каретки 8 относительно стола 20. За положительные направления перемещения 62 и скоростей Vi и Уа принимается направление справа-налево (см. фиг. 1). В начальный момент времени при включении клапана 9 возможны четыре комбинации предельных величин сигналов рассогласования двух следящих систем: АГ, БВ, АВ и БВ, которые соответствуют взаимным расположекиям материала 19, инструмента 21 и подвижной части устройства ориентации с двумя датчиками. Возможны и промежуточные положения. Наиболее вероятными являются положения АГ к БВ. Из любого исходного положения движение каретки и подвижной части устройства начинается в сторону уменьщения величины соответствующего сигнала рассогласования, т. е. к точке О на статических характеристиках (см. фиг. 2). При этом ведущей является подвижная часть устройства. Движение осуществляется до тех пор, пока сопло 4 не займет нейтральное положение относительно края и материала, а инструмент 21-относительно щупа 10 (позиция 00 на фиг. 3). Это означает, что из любого положения инструмент автоматически перемещается к краю материала (при наличии последнего) и ориентируется относительно него, Пусть, например, сопло 4 перекрыто материалом 19, а щуп не нажат (исходное положения АГ на фиг. 3). В этом случае при включении клапана 9 в измерительной камере датчика положения края материала давление воздуха повыщается, и сильфон 3 перемещает плунжер золотника 5 в крайнее правое положение. Правая полость гидроцнлиндра 6 соединяется с нагнетающей магистралью, а левая - со сливной. Порщень 7 вместе с нодвижной частью устройства перемещается влево до тех пор, пока край материала 19 частично не откроет следящее сопло 4. При этом давление воздуха в измерительной камере датчика падает, сильфон 3 перемещает плунжер золотника 5 влево, и подвижная часть устройства устанавливается относительно границы разруба. Гидравлическая следящая система управляет перемещением подвижной каретки 8 с укрепленным на нем резаком 21. При разомкнутой следящей системе (нет контакта между щупом 10 и резаком 21) плунжер золотника 11 находится в крайнем левом положенин, а клапан 13 открыт. Рабочая жидкость из нагнетающей магистрали паправляется в одну из полостей гидродвигателя 15. Другая полость соединяется по сливной магистралью. Гидродвигатель начинает вращаться и перемещает через передачу винт-гайка 16 подвижную каретку 8 вправо. Пневмогндравлическая следящая система в это время обеспечивает ориентацию подвижной части устройства вместе со щупом 10 относительно края материала. При нажатии резака 21 на щуп 10 клапан 13 переключается кулачком 12, направляя поток жидкости из сливной полоти гидродвигателя 15 через регулируемый россель 14. В результате этого перепад давения жидкости в рабочих полостях гидровигателя 15 уменьшается. Скорость вращеия двигателя, а следовательно, и скорость еремещения каретки 8 падает. Величина скорости перемещения каретки 8 осле срабатывания клапана 13 зависит от астройки дросселя 14. Снижение скорости еремещения каретки необходимо для уменьения общего времени ориентирования и для

улучшения качества переходного процесса в гидравлической следящей системе.

При дальнейшем движении каретки 8 щуп 10 начинает перемещать плунжер золотника И, замыкая систему слежения за резаком 21. Перемещение плунжера золотника 11 приводит к уменьшению скорости и останову каретки 8. При этом резак 21 устанавливается в определенное положение относительно подвижной части устройства, которая ориентированна в свою очередь относительно края материала. После окончания процесса ориентации резака 21 относительно края материала клапан 9 переключается в положение, показанное на чертеже. Клапан 17, возвращаясь в исходное положение, перекрывает подводящие магистрали гидродвигателя 15, фиксируя тем самым положение резака 21 относительно материала 19. Кроме того, входное сопло 2 пневмодатчика соединяется с атмосферой. При этом давление воздуха в измерительной камере датчика падает, и сильфон 3 перемещает плунжер золотника 5 в крайнее левое положение, соединяя левую полость гидроцилиндра 6 с нагнетающей магистралью, а правую - со сливной. Поршень 7 вместе с подвижной, частью устройства ориентации перемещается в крайнее правое положение, освобождая поле материала для вырубания детали. В крайнем правом положеНИИ поршня 7 срабатывает технологический клапан 17, формирующий сигнал на пуск устройства вырубки. После вырубания очередной детали или заготовки цикл работы повторяется. При этом ориентация инструмента производится по краю материала, образованному резаком при вырубанпи предыдущей детали.

Предмет изобретения

Устройство для автоматической ориентации рабочего инструмента по краю материала, например резака вырубочного пресса, содержащее следящую систему за краем материала, состоящую из датчика положения края материала, распределительного устройства и исполнительного механизма, отличающееся тем, что, с целью повышения экономии материала, оно снабжено следящей системой за положением рабочего инструмента, состоящей из датчика-преобразователя и подключенного к нему исполнительного механизма, причем датчик-преобразователь жестко связан с исполнительным механизмом следящей системы за краем материала, а исполнительный механизм следящей системы за положением рабочего инструмента кинематически связан с исполнительным механизмом следящей системы за краем материала.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического поворота деталей относительно иглы швейной машины | 1977 |

|

SU672249A1 |

| Устройство управления гидроприводом вырубочного пресса | 1986 |

|

SU1454859A1 |

| Пресс для вырубания обувных деталей из листового материала | 1986 |

|

SU1463215A1 |

| Полуавтомат для развальцовки труб в трубных решетках аппаратов | 1960 |

|

SU145205A1 |

| МАШИНА ДЛЯ УГЛОВОГО СОЕДИНЕНИЯ | 1998 |

|

RU2196656C2 |

| Захват манипулятора | 1979 |

|

SU844262A1 |

| Пневмогидравлическая позиционная система числового программного управления | 1975 |

|

SU635305A1 |

| Устройство для подачи и фиксации многослойного настила вырубочного пресса | 1983 |

|

SU1326617A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКИЙ СЛЕДЯЩИЙ ПРИВОД | 2004 |

|

RU2268400C1 |

| НАСОСНЫЙ ГИДРОПРИВОД | 1998 |

|

RU2148191C1 |

19

-№и

5

&&a «iusSa62i&

10 19.

ff

А-Л- AB

о-

АГ

(

S-i 82

,)

ВГ

Авторы

Даты

1975-07-15—Публикация

1972-05-31—Подача