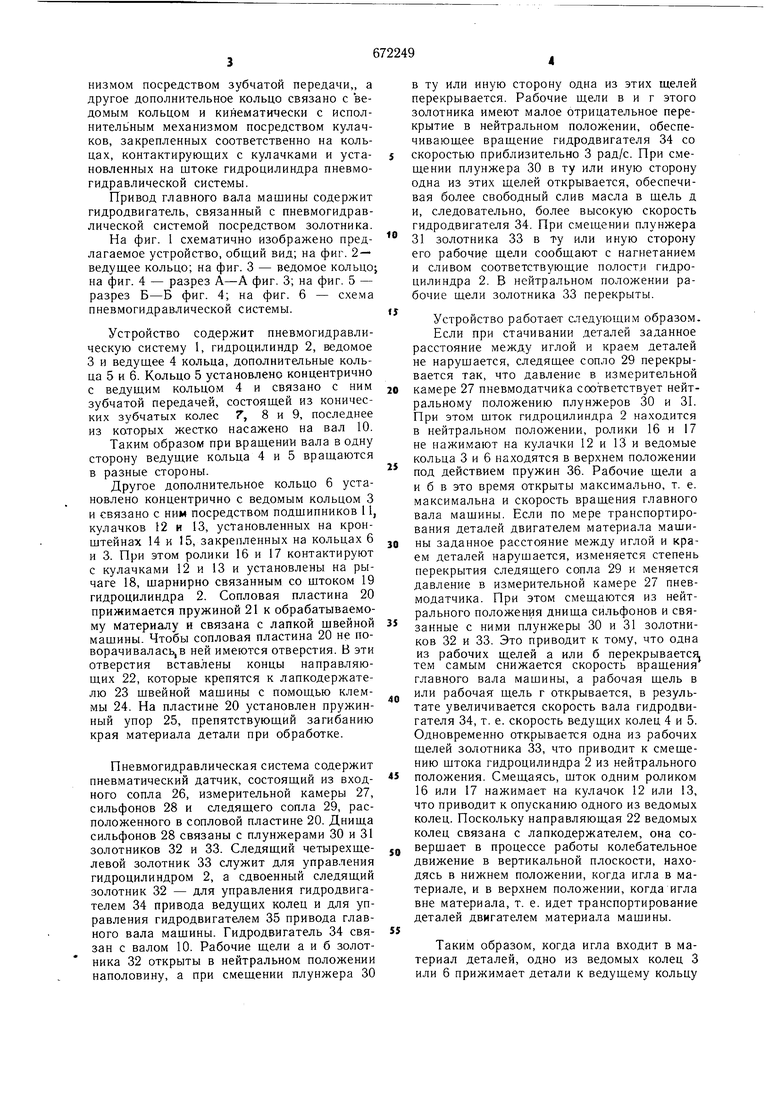

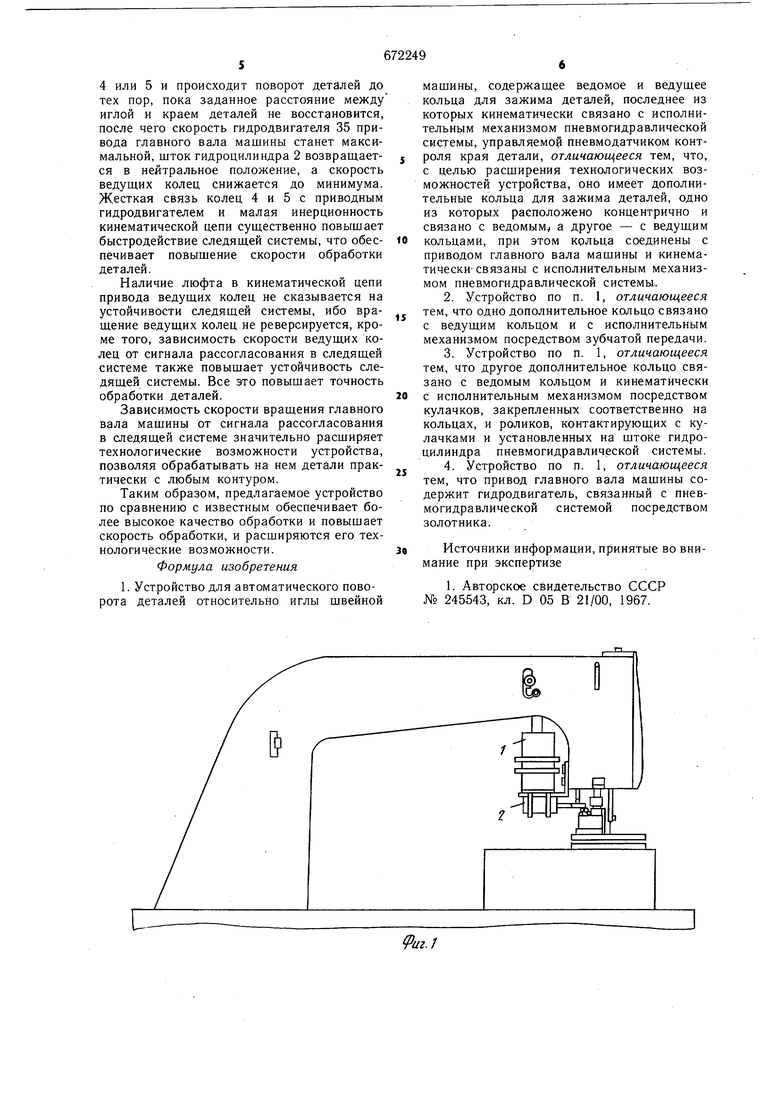

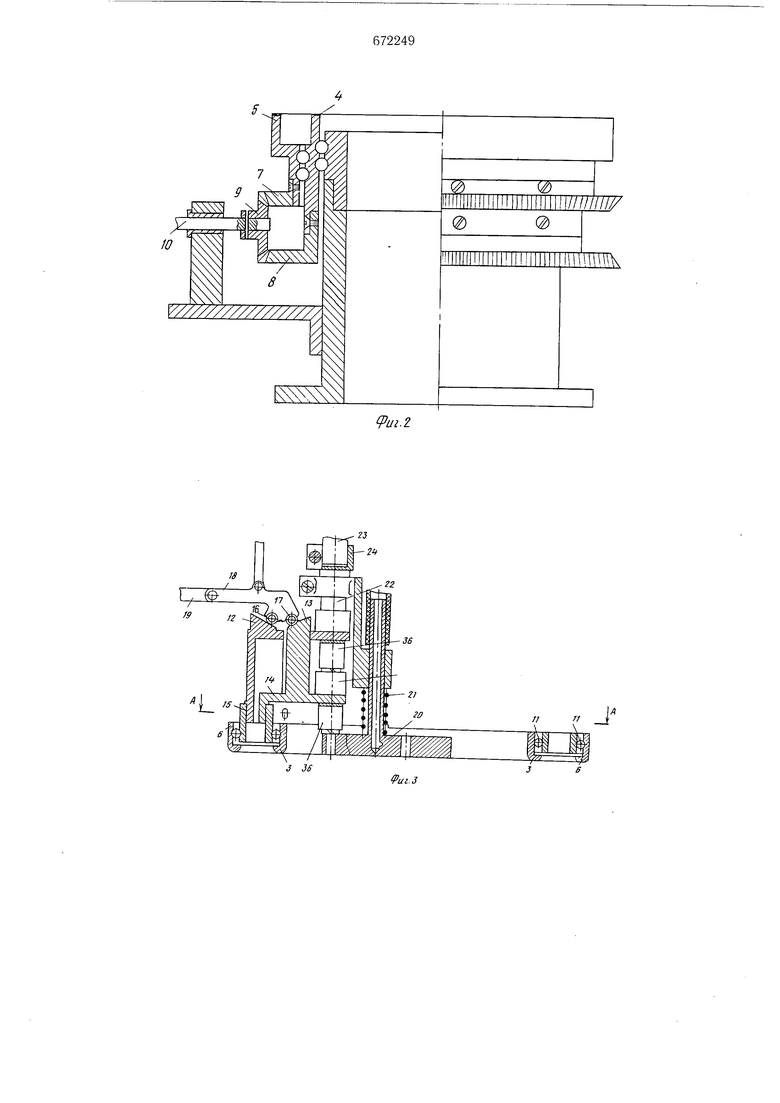

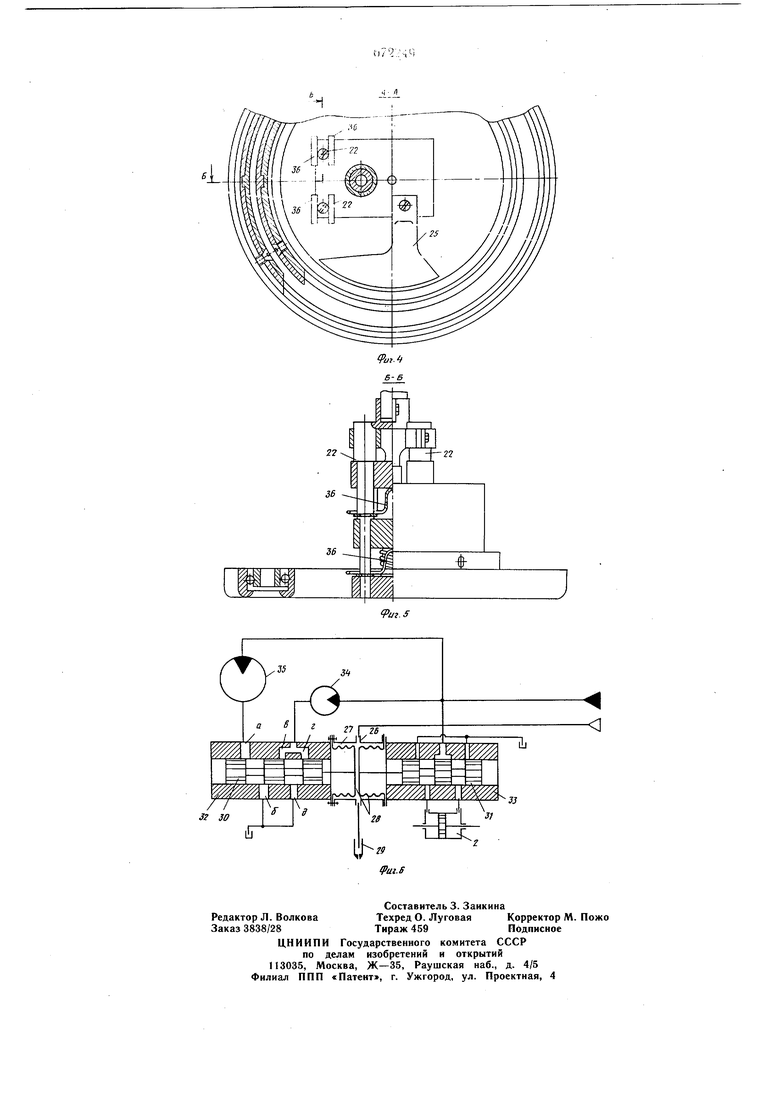

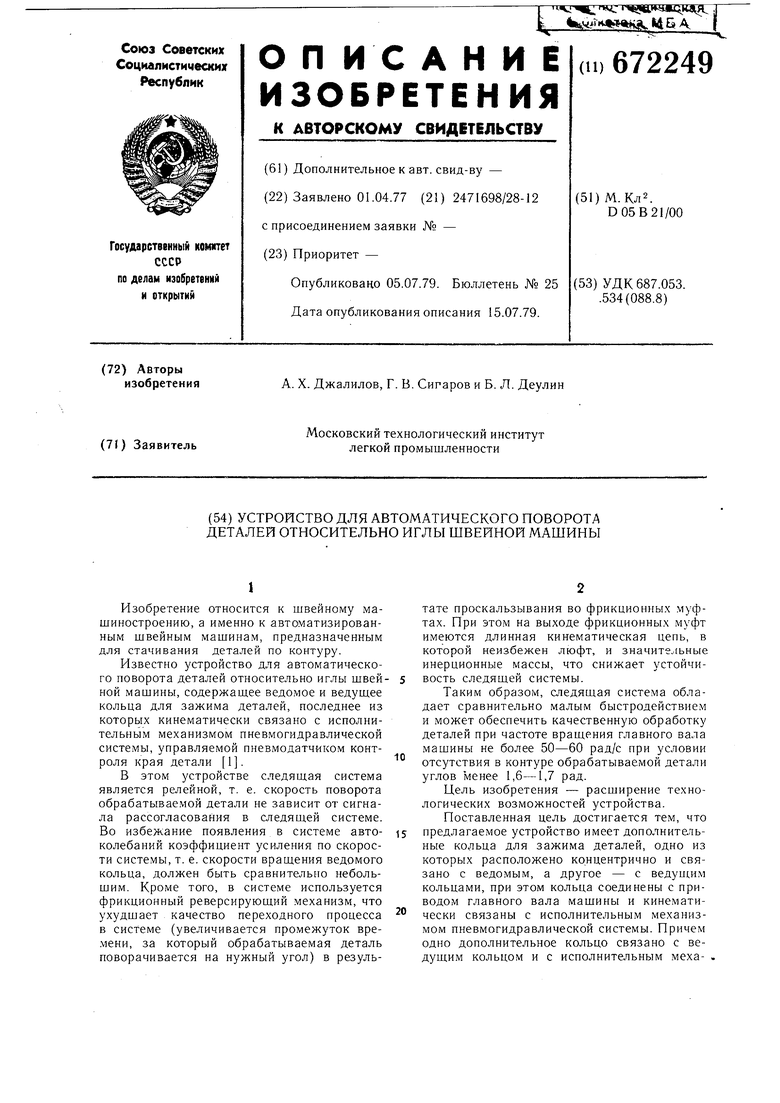

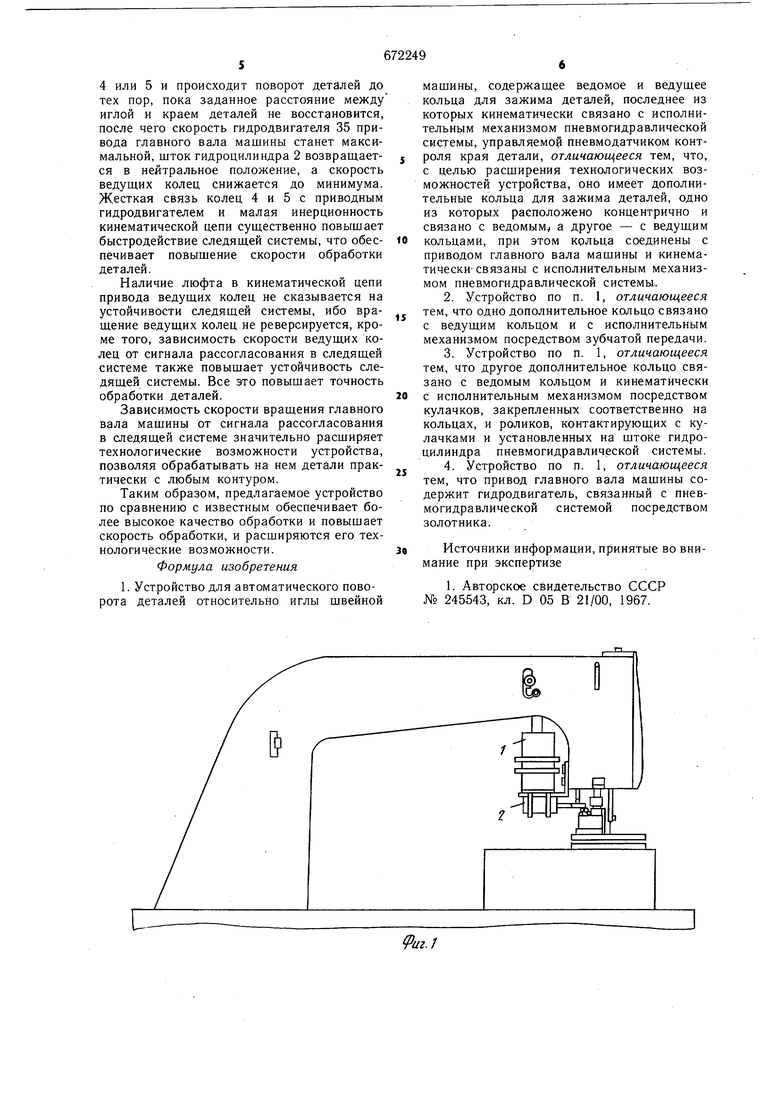

изобретение относится к швейному машиностроению, а именно к автоматизированным швейным машина.м, предназначенным для стачивания деталей по контуру. Известно устройство для автоматического поворота деталей относительно иглы швейной машины, содержашее ведомое и ведущее кольца для зажима деталей, последнее из которых кинематически связано с исполнительным механизмом пневмогидравлической системы, управляемой пневмодатчиком контроля края детали 1. Б этом устройстве следяш,ая система является релейной, т. е. скорость поворота обрабатывае.мой детали не зависит от сигнала рассогласования в следяш.ей системе. Во избежание появления в системе автоколебаний коэффициент усиления по скорости системы, т. е. скорости вращения ведомого кольца, должен быть сравнительно небольшим. Кроме того, в системе используется фрикционный реверсирующий механизм, что ухудшает качество переходного процесса в системе (увеличивается промежуток вре.мени, за который обрабатываемая деталь поворачивается на нужный угол) в результате проскальзывания во фрикционных муфтах. При этом на выходе фрикционных муфт имеются длинная кинематическая цепь, в которой неизбежен люфт, и значительные инерционные массы, что снижает устойчивость следящей системы. Таким образом, следящая система обладает сравнительно малым быстродействием и может обеспечить качественную обработку деталей при частоте вращения главного вала машины не более 50-60 рад/с при условии отсутствия в контуре обрабатываемой детали углов менее 1,6-1,7 рад. Цель изобретения - расширение технологических возможностей устройства. Поставленная цель достигается тем, что предлагаемое устройство имеет дополнительные кольца для зажима деталей, одно из которых расположено концентрично и связано с ведомым, а другое - с ведущим кольцами, при этом кольца соединены с приводом главного вала машины и кинематически связаны с исполнительным механизмом пневмогидравлической системы. Причем одно дополнительное кольцо связано с ведущим кольцом и с исполнительным меха- . низмом посредством зубчатой передачи,, а другое дополнительное кольцо связано с ведомым кольцом и кинематически с исполнительным механизмом посредством кулачков, закрепленных соответственно на кольцах, контактирующих с кулачками и установленных на штоке гидроцилиндра пневмогидравлической системы. Привод главного вала машины содержит гидродвигатель, связанный с пневмогидравлической системой посредством золотника. На фиг. 1 схематично изображено предлагаемое устройство, общий вид; на фиг. 2 - ведущее кольцо; на фиг. 3 - ведомое кольцо; на фиг. 4 - разрез А-А фиг. 3; на фиг. 5 - разрез Б-Б фиг. 4; на фиг. 6 - схема пневмогидравлической системы. Устройство содержит пневмогидравлическую систему 1, гидроцилиндр 2, ведомое 3 и ведущее 4 кольца, дополнительные кольца 5 и 6. Кольцо 5 установлено концентрично с ведущим кольцом 4 и связано с ним зубчатой передачей, состоящей из конических зубчатых колес Г, 8 и 9, последнее из которых жестко насажено на вал 10. Таким образом при вращении вала в одну сторону ведущие кольца 4 и 5 вращаются в разные стороны. Другое дополнительное кольцо 6 установлено концентрично с ведомым кольцом 3 и связано с ним посредством подшипников 11, кулачков 12 и 13, установленных на кронштейнах 14 и 15, закрепленных на кольцах 6 и 3. При этом ролики 16 и 17 контактируют с кулачками 12 и 13 и установлены на рычаге 18, шарнирно связанным со щтоком 19 гидроцилиндра 2. Сопловая пластина 20 прижимается пружиной 21 к обрабатываемому материалу и связана с лапкой швейной машины. Чтобы сопловая пластина 20 не поворачивалась,в ней имеются отверстия. В эти отверстия вставлены концы направляющих 22, которые крепятся к лапкодержателю 23 швейной мащины с помощью клеммы 24. На пластине 20 установлен пружинный упор 25, препятствующий загибанию края материала детали при обработке. Пневмогидравлическая система содержит пневматический датчик, состоящий из входного сопла 26, измерительной камеры 27, сильфонов 28 и следящего сопла 29, расположенного в сопловой пластине 20. Днища сильфонов 28 связаны с плунжерами 30 и 31 золотников 32 и 33. Следящий четырехщелевой золотник 33 служит для управления гидроцилиндром 2, а сдвоенный следящий золотник 32 - для управления гидродвигателем 34 привода ведущих колец и для управления гидродвигателем 35 привода главного вала мащины. Гидродвигатель 34 связан с валом 10. Рабочие щели а и б золотника 32 открыты в нейтральном положении наполовину, а при смещении плунжера 30 в ту или иную сторону одна из этих щелей перекрывается. Рабочие щели виг этого золотника имеют малое отрицательное перекрытие в нейтральном положении, обеспечивающее вращение гидродвигателя 34 со скоростью приблизительно 3 рад/с. При с.мещении плунжера 30 в ту или иную сторону одна из этих щелей открывается, обеспечивая более свободный слив масла в щель д и, следовательно, более высокую скорость гидродвигателя 34. При смещении плунжера 31 золотника 33 в ту или иную сторону его рабочие щели сообщают с нагнетанием и сливом соответствующие полостл гидроцилиндра 2. В нейтральном положении рабочие щели золотника 33 перекрыты. Устройство работает следующим образом. Если при стачивании деталей заданное расстояние между иглой и краем деталей не нарушается, следящее сопло 29 перекрывается так, что давление в измеритепьной камере 27 пневмодатчика соответствует нейтральному положению плунжеров 30 и 31. При этом шток гидроцилиндра 2 находится в нейтральном положении, ролики 16 и 17 не нажимают на кулачки 12 и 13 и ведомые кольца 3 и 6 находятся в верхнем положении под действием пружин 36. Рабочие щели а и б в это время открыты максимально, т. е. максимальна и скорость вращения главного вала мащины. Если по мере транспортирования деталей двигателем материала машины заданное расстояние между иглой и краем деталей нарушается, изменяется степень перекрытия следящего сопла 29 и меняется давление в измерительной камере 27 пневмодатчика. При этом смещаются из нейтрального положения днища сильфонов и связанные с ними плунжеры 30 и 31 золотников 32 и 33. Это приводит к тому, что одна из рабочих щелей а или б перекрывается, тем самым снижается скорость вращения главного вала машины, а рабочая щель в или рабочая щель г открывается, в результате увеличивается скорость вала гидродвигателя 34, т. е. скорость ведущих колец 4 и 5. Одновременно открывается одна из рабочих щелей золотника 33, что приводит к смещению щтока гидроцилиндра 2 из нейтрального положения. Смещаясь, DJTOK одним роликом 16 или 17 нажимает на кулачок 12 или 13, что приводит к опусканию одного из ведомых колец. Поскольку направляющая 22 ведомых колец связана с лапкодержателем, она совершает в процессе работы колебательное движение в вертикальной плоскости, находясь в нижнем положении, когда игла в материале, и в верхнем положении, когда игла вне материала, т. е. идет транспортирование деталей двигателем материала машины. Таким образом, когда игла входит в материал деталей, одно из ведомых колец 3 или 6 прижимает детали к ведущему кольцу 4 или 5 и происходит поворот деталей до тех пор, пока заданное расстояние между иглой и краем деталей не восстановится, после чего скорость гидродвигателя 35 привода главного вала машины станет максимальной, шток гидроцилиндра 2 возвращается в нейтральное положение, а скорость ведущих колец снижается до минимума. Жесткая связь колец 4 и 5 с приводным гидродвигателем и малая инерционность кинематической цепи существенно повышает быстродействие следящей системы, что обеспечивает повыщение скорости обработки деталей. Наличие люфта в кинематической цепи привода ведущих колец не сказывается на устойчивости следящей системы, ибо вращение ведущих колец не реверсируется, кроме того, зависимость скорости ведущих колец от сигнала рассогласования в следящей системе также повышает устойчивость следящей системы. Все это повышает точность обработки деталей. Зависимость скорости вращения главного вала машины от сигнала рассогласования в следящей системе значительно расширяет технологические возможности устройства, позволяя обрабатывать на нем детали практически с любым контуром. Таким образом, предлагаемое устройство по сравнению с известным обеспечивает более высокое качество обработки и повышает скорость обработки, и расширяются его технологические возможности. Формула изобретения 1. Устройство для автоматического поворота деталей относительно иглы швейной машины, содержащее ведомое и ведущее кольца для зажима деталей, последнее из которых кинематически связано с исполнительным механизмом пневмогидравлической системы, управляемой пневмодатчиком контроля края детали, отличающееся тем, что, с целью расширения технологических возможностей устройства, оно имеет дополнительные кольца для зажима деталей, одно из которых расположено концентрично и связано с ведомыму а другое - с ведущим кольцами, при этом кольца соединены с приводом главного вала машины и кинематически-связаны с исполнительным механизмом пневмогидравлической системы.. 2.Устройство по п. 1, отличающееся тем, что одно дополнительное кольцо связано с ведущим кольцом и с исполнительным механизмом посредством зубчатой передачи. 3.Устройство по п. 1, отличающееся тем, что другое дополнительное кольцо связано с ведомым кольцом и кинематически с исполнительным механизмом посредством кулачков, закрепленных соответственно на кольцах, и роликов, контактирующих с кулачками и установленных на штоке гидроцилиндра пневмогидравлической системы. 4.Устройство по п. 1, отличающееся тем, что привод главного вала машины содержит гидродвигатель, связанный с пневмогидравлической системой посредством золотника. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 245543, кл. D 05 В 21/00, 1967.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического поворота деталей относительно иглы швейной машины | 1978 |

|

SU751858A1 |

| Устройство для автоматического поворота обрабатываемой детали относительно иглы швейной машины | 1980 |

|

SU867960A1 |

| Устройство для автоматической ориентации рабочего инструмента по краю материала | 1972 |

|

SU476869A1 |

| Устройство для автоматического поворота обрабатываемых деталей относительно иглы швейной машины | 1981 |

|

SU985172A1 |

| УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ПОВОРОТА ДЕТАЛЕЙ ОТНОСИТЕЛЬНО ИГЛЫ ШВЕЙНОЙ МАШИНЫ | 1969 |

|

SU245543A1 |

| Следящий гидромеханический привод | 1979 |

|

SU850943A1 |

| Устройство для автоматического поворота обрабатываемых деталей относительно иглы швейной машины | 1980 |

|

SU931849A1 |

| Устройство для автоматического поворота деталей относительно иглы швейной машины | 1981 |

|

SU977533A1 |

| Устройство для автоматического поворота детали относительно иглы швейной машины | 1977 |

|

SU687152A1 |

| Устройство для перемещения детали по заданному контуру на швейной машине | 1979 |

|

SU992624A1 |

V/7////////////////,

J 3S

W

11111ИИ

fui-S

22Т-22

36

Авторы

Даты

1979-07-05—Публикация

1977-04-01—Подача