мым усилием тормоз 12, воздействующий на втулку 10.

Раздвижные секторы И предназначены для удержания (фиксации) рулона 13 ленты 14, который в состоянии ноставки обычно имеет радиально расположенные ленточные стяжки 15 (бандажи).

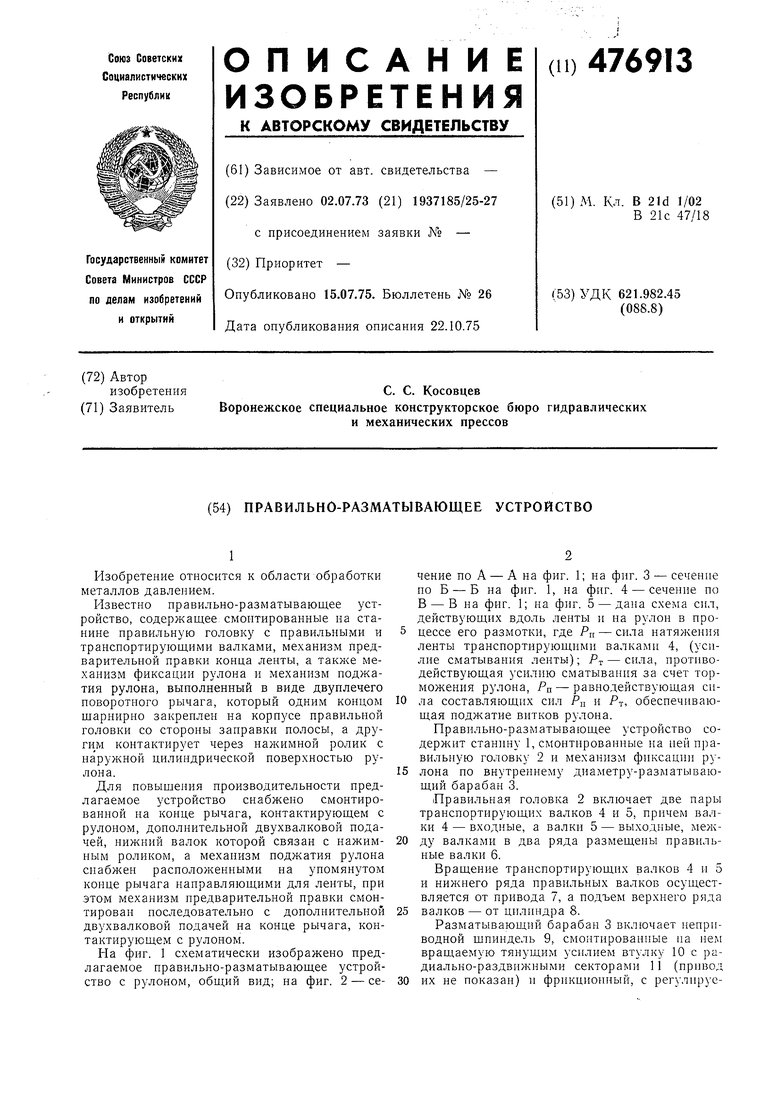

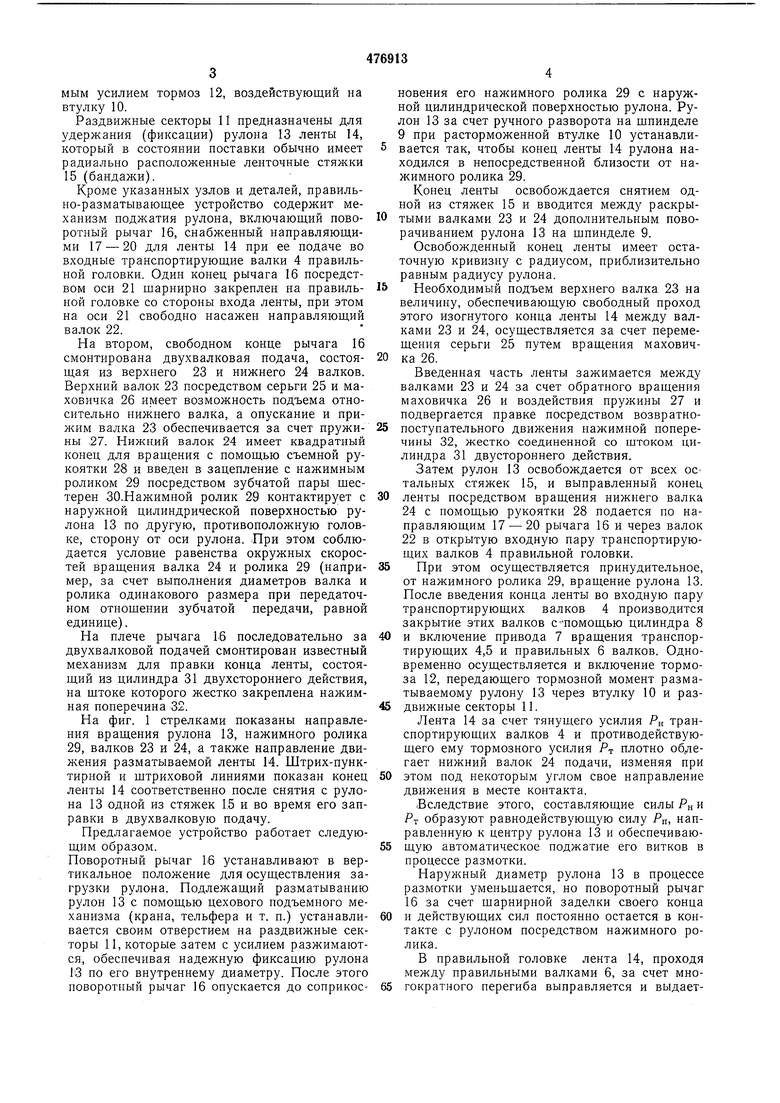

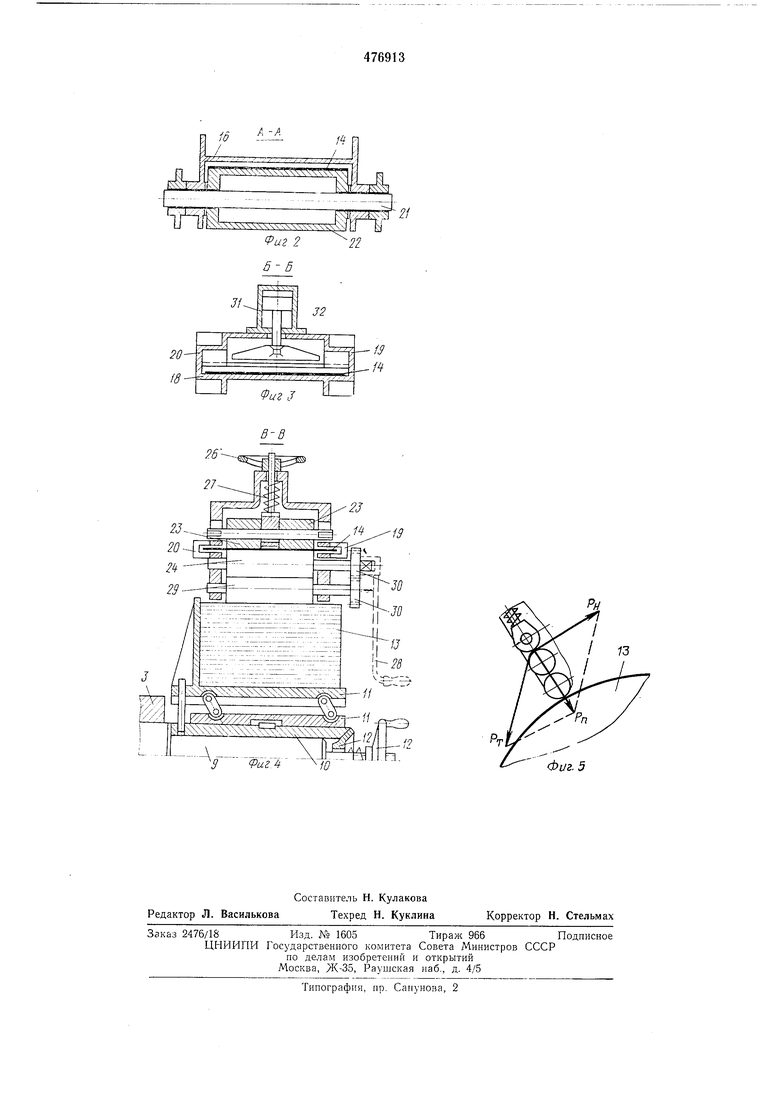

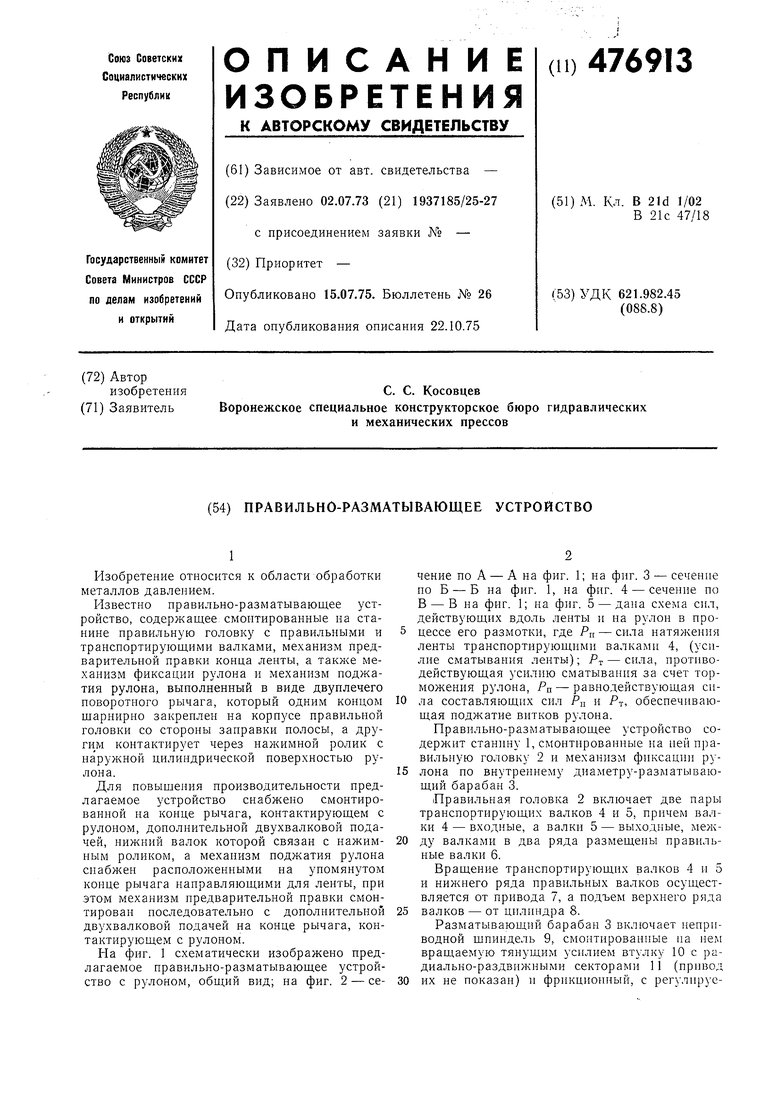

Кроме указанных узлов и деталей, правильно-разматывающее устройство содержит механизм поджатия рулона, включающий поворотный рычаг 16, снабженный направляющими 17 - 20 для ленты 14 при ее подаче во входные транспортирующие валки 4 правильной головки. Один конец рычага 16 посредством оси 21 щарнирно закреплен на правильной головке со стороны входа ленты, при этом на оси 21 свободно насажен направляющий валок 22.

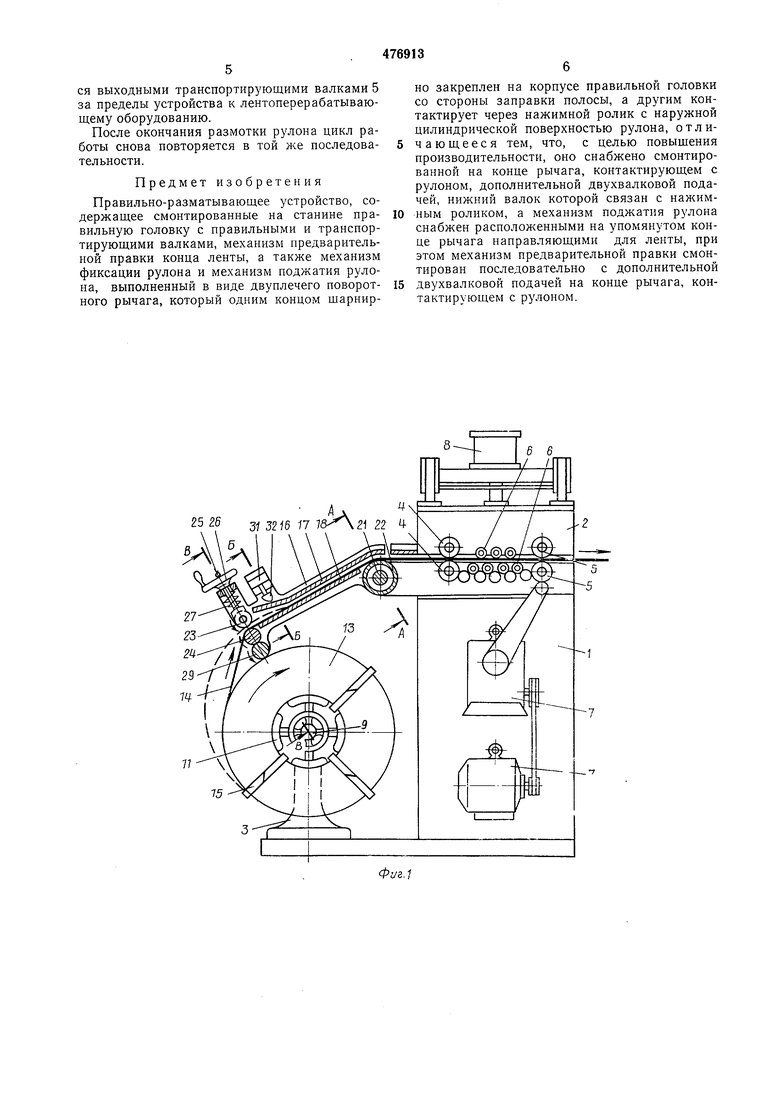

На втором, свободном конце рычага 16 смонтирована двухвалковая подача, состоящая из верхнего 23 и нижнего 24 валков. Верхний валок 23 посредством серьги 25 и маховичка 26 имеет возможность подъема относительно нижнего валка, а опускание и прижим валка 23 обеспечивается за счет пружины .27. Нижний валок 24 имеет квадратный конец для вращения с помощью съемной рукоятки 28 и введен в зацепление с нажимным роликом 29 посредством зубчатой пары щестерен 30.Нажимной ролик 29 контактирует с наружной цилиндрической поверхностью рулона 13 по другую, противоположную головке, сторону от оси рулона. При этом соблюдается условие равенства окружных скоростей вращения валка 24 и ролика 29 (например, за счет выполнения диаметров валка и ролика одинакового размера при передаточном отнощении зубчатой передачи, равной единице).

На плече рычага 16 последовательно за двухвалковой подачей смонтирован известный механизм для правки конца ленты, состоящий из цилиндра 31 двухстороннего действия, на щтоке которого жестко закреплена нажимная поперечина 32.

На фиг. 1 стрелками показаны направления вращения рулона 13, нажимного ролика 29, валков 23 и 24, а также направление движения разматываемой ленты 14. Штрих-пунктирной и щтриховой линиями показан конец ленты 14 соответственно после снятия с рулона 13 одной из стяжек 1.5 и во время его заправки в двухвалковую подачу.

Предлагаемое устройство работает следующим образом.

Поворотный рычаг 16 устанавливают в вертикальное положение для осуществления загрузки рулона. Подлежащий разматыванию рулон 13 с помощью цехового подъемного механизма (крана, тельфера и т. п.) устанавливается своим отверстием на раздвижные секторы 11, которые затем с усилием разжимаются, обеспечивая надежную фиксацию рулона 13 по его внутреннему диаметру. После этого поворотный рычаг 16 опускается до соприкосновения его нажимного ролика 29 с наружной цилиндрической поверхностью рулона. Рулон 13 за счет ручного разворота на щпинделе 9 при расторможенной втулке 10 устанавливается так, чтобы конец ленты 14 рулона находился в непосредственной близости от нажимного ролика 29.

Конец ленты освобождается снятием одной из стяжек 15 и вводится между раскрытыми валками 23 и 24 дополнительным поворачиванием рулона 13 на щпинделе 9.

Освобожденный конец ленты имеет остаточную кривизну с радиусом, приблизительно равным радиусу рулона.

Необходимый подъем верхнего валка 23 на величину, обеспечивающую свободный проход этого изогнутого конца ленты 14 между валками 23 и 24, осуществляется за счет перемещения серьги 25 путем вращения маховичка 26.

Введенная часть ленты зажимается между валками 23 и 24 за счет обратного вращения маховичка 26 и воздействия пружины 27 и подвергается правке посредством возвратнопоступательного движения нажимной поперечины 32, жестко соединенной со штоком цилиндра 31 двустороннего действия.

Затем рулон 13 освобождается от всех остальных стяжек 15, и выправленный конец ленты посредством вращения нижнего валка 24 с помощью рукоятки 28 подается но направляющим 17 - 20 рычага 16 и через валок 22 в открытую входную пару транспортирующих валков 4 правильной головки. При этом осуществляется принудительное, от нажимного ролика 29, вращение рулона 13. После введения конца ленты во входную пару транспортирующих валков 4 производится закрытие этих валков с помощью цилиндра 8 и включение привода 7 вращения транспортирующих 4,5 и правильных 6 валков. Одновременно осуществляется и включение тормоза 12, передающего тормозной момент разматываемому рулону 13 через втулку 10 и раздвижные секторы 11.

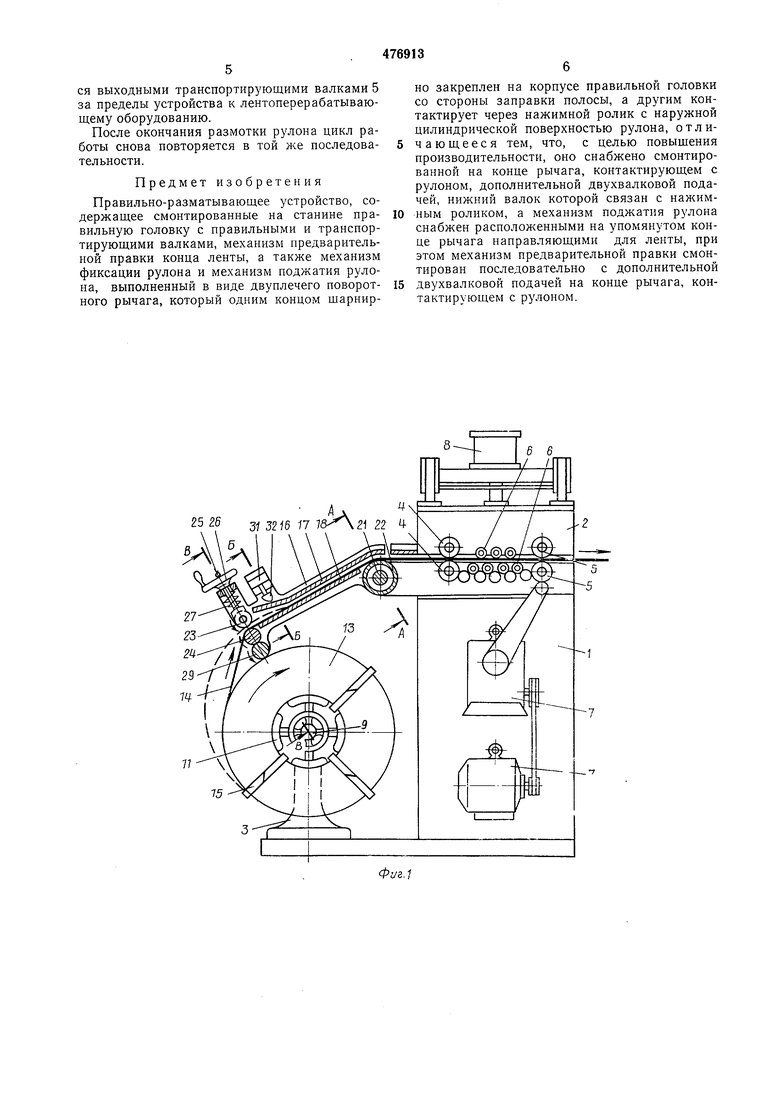

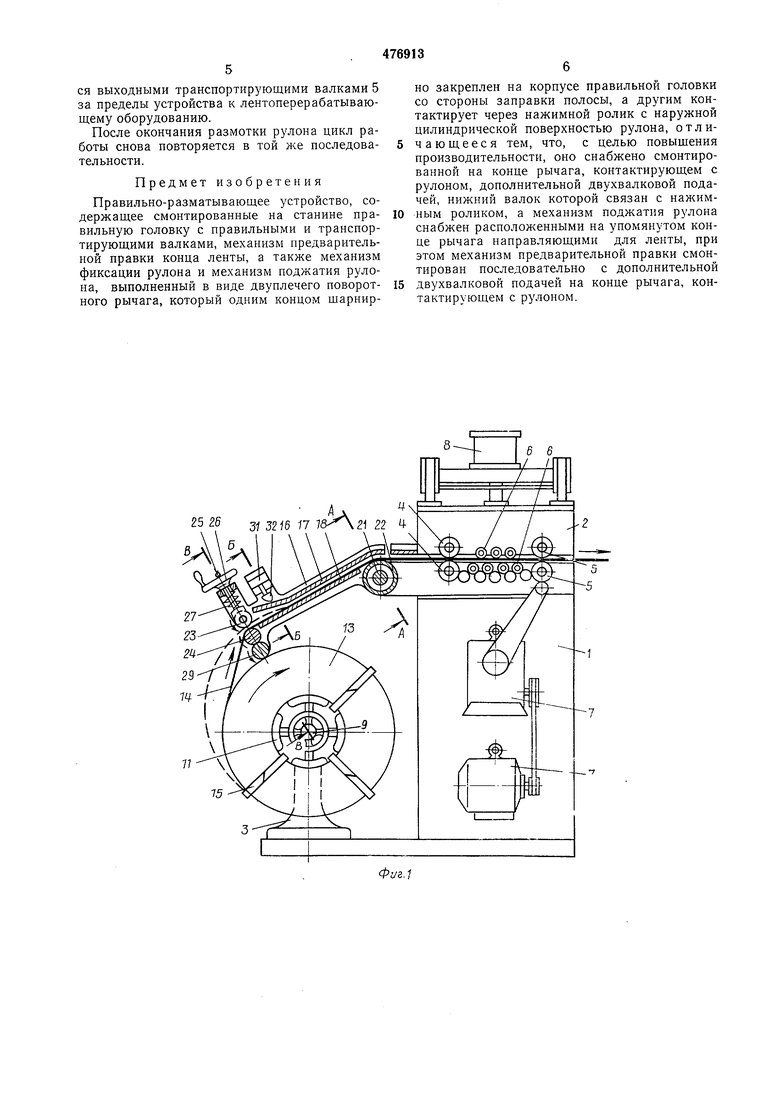

Лента 14 за счет тянущего усилия Я„ транспортирующих валков 4 и противодействующего ему тормозного усилия РТ плотно облегает нижний валок 24 подачи, изменяя при этом под некоторым углом свое направление движения в месте контакта.

Вследствие этого, составляющие силы Ян и РТ образуют равнодействующую силу Ра, направленную к центру рулона 13 и обеспечивающую автоматическое поджатие его витков в процессе размотки.

Наружный диаметр рулона 13 в процессе размотки уменьщается, но поворотный рычаг 16 за счет щарнирной заделки своего конца и действующих сил постоянно остается в контакте с рулоном посредством нажимного ролика.

В правильной головке лента 14, проходя

между правильными валками 6, за счет многократного перегиба выправляется и выдается выходными транспортирующими валками 5 за пределы устройства к лентоперерабатывающему оборудованию.

После окончания размотки рулона цикл работы снова повторяется в той же последовательности.

Предмет изобретения

Правильно-разматывающее устройство, содержащее смонтированные на станине правильную головку с правильными и транспортирующими валками, механизм предварительной правки конца ленты, а также механизм фиксации рулона и механизм поджатия рулона, выполненный в виде двуплечего поворотного рычага, который одним концом шарнирно закреплен на корпусе правильной головки со стороны заправки полосы, а другим контактирует через нажимной ролик с наружной цилиндрической поверхностью рулона, отличающееся тем, что, с целью повышения производительности, оно снабжено смонтированной на конце рычага, контактирующем с рулоном, дополнительной двухвалковой подачей, нижний валок которой связан с нажимным роликом, а механизм поджатия рулона снабжен расположенными на упомянутом конце рычага направляющими для ленты, при этом механизм предварительной правки смонтирован последовательно с дополнительной двухвалковой подачей на конце рычага, контактирующем с рулоном.

| название | год | авторы | номер документа |

|---|---|---|---|

| УНИВЕРСАЛЬНЫЙ СТАН ХОЛОДНОЙ ПРОКАТКИ | 1997 |

|

RU2156173C2 |

| СТАНОК ДЛЯ ПРАВКИ ЛИСТОВОГО МЕТАЛЛА | 1930 |

|

SU38519A1 |

| Правильно-разматывающее устройство | 1973 |

|

SU478647A1 |

| УСТРОЙСТВО И СПОСОБ ДЛЯ ПРИКЛЕИВАНИЯ КОНЦА СМОТАННОГО В РУЛОН МАТЕРИАЛА В ВИДЕ ПОЛОТНА | 1994 |

|

RU2113390C1 |

| Установка для изготовления решеток | 1977 |

|

SU707753A1 |

| Автоматический комплекс для штамповки деталей из полосового и ленточного материала | 1987 |

|

SU1551451A1 |

| ЛИСТОПРАВИЛЬНЫЙ СТАН | 2004 |

|

RU2256521C1 |

| ЛИНИЯ РУЛОННОГО ПРОИЗВОДСТВА БИМЕТАЛЛА | 2001 |

|

RU2195379C2 |

| Разматывающее устройство | 1980 |

|

SU902895A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

3 32 fб 17 21 22 Ц6 6

ш

TIT /

L

/:J

fu2 2 6-6

Jf

J2

Ю

Фиг J

21

-/ f

. 5

Авторы

Даты

1975-07-15—Публикация

1973-07-02—Подача