1

Изобретение относится к обработке поверхностей деталей путем их взаимодействия, в том числе и в среде свободного абразива и может применяться для галтовки, шлифования, полирования, снятия окалины, заусенцев, упрочнения поверхности путем наклепа.

Известны устройства для обработки поверхностей деталей, размещенных в емкости, выполненной в виде двух горизонтально расположенных полубарабаиов, вращающихся в противоположные стороны.

С целью упрощения отделения деталей от рабочей- среды и выгрузкн их из емкости за счет регулирования величины зазора между полубарабанамн, последние установлены с возможностью осевого перемещения.

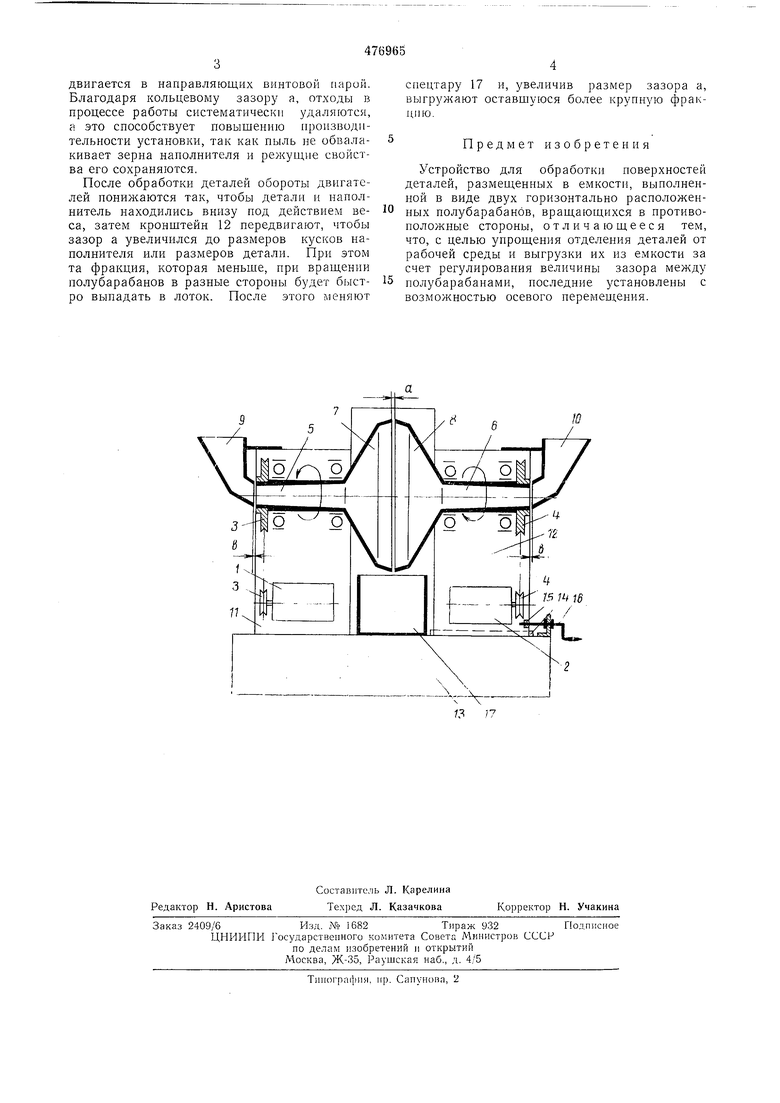

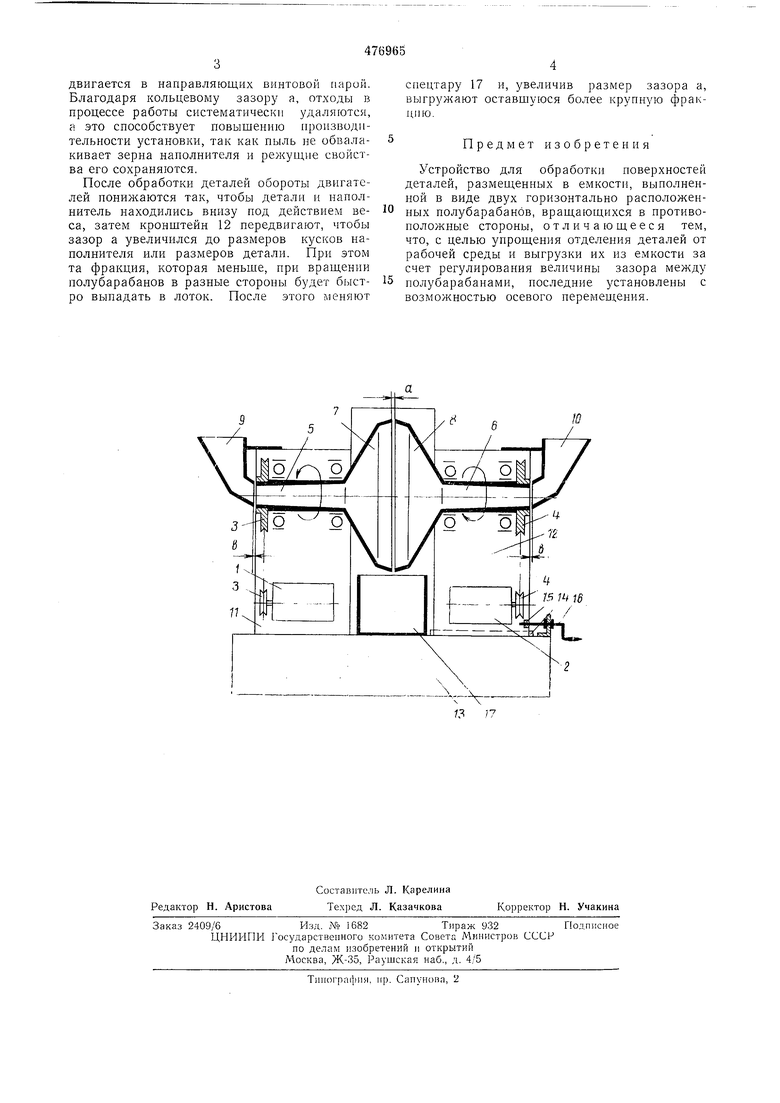

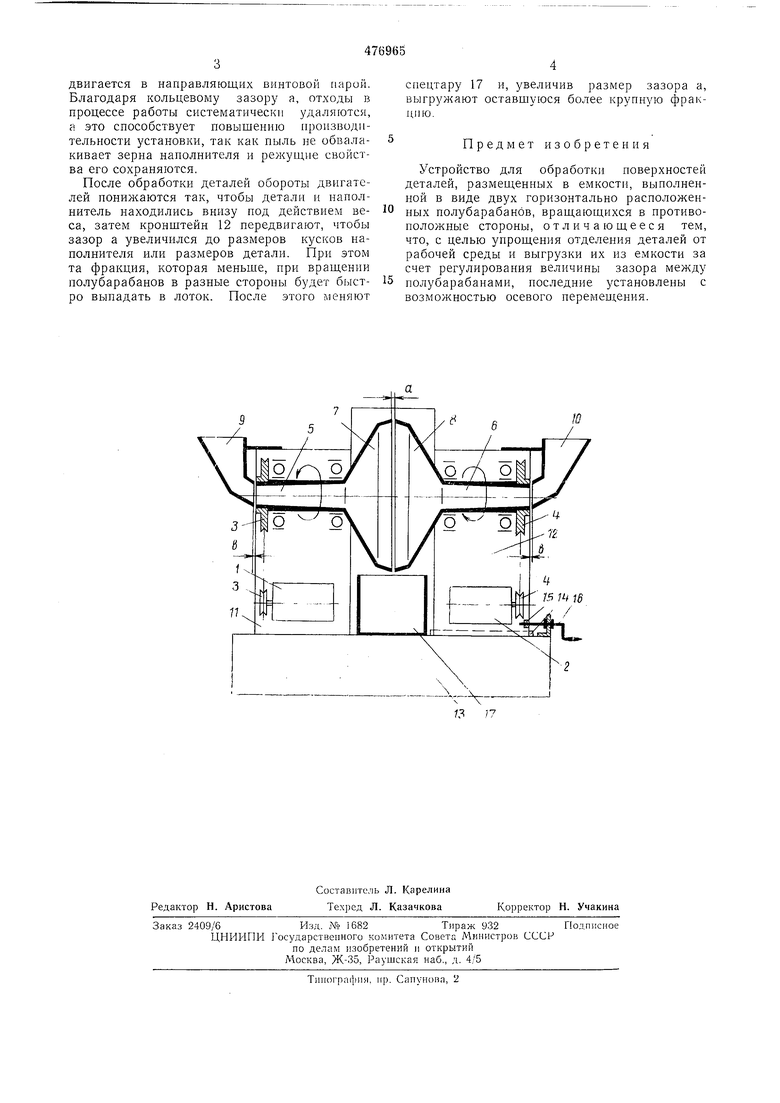

На чертеже изображена схема предлагаемой установки.

Установка содержит регулируемые электродвигатели 1, 2, связанные кинематическими передачами 3, 4, соответственно с горизонтально расположенными валами 5, 6, на консольных концах каждого из которых укреплены полубарабаны 7 и 8. Валы 5 и 6 полые, причем отверстия в них выполнены с малым конусом, увеличивающимся в сторону полубарабана. Воронки 9 и 10 установлены так, что их нижние круглые отверстия соосны отверстию вала, а зазор в между ними минимальный. Кронщтейны 11 и 12 с полу2

барабанами 7 и 8, нолыми валами 5 и 6, воронками 9 н 10 установлены на основании 13, причем кронштейн 12 с полубарабаном 8 установлен подвижно в направляющих 14 и передвигается за счет винтовой пары гайка 15 - винт 16. Для удобства выгрузки установка снабжена спецтарой 17.

Устройство работает следующим образом. Обрабатываемые детали и наполнитель загружают в воронкн 9 и 10. Включают электродвигатели 1, 2, которые начинают вращать валы 5 и 6, а следовательно, и полубарабаны 7 и 8 в разные стороны в направлении стрелок, показанных на схеме. За счет

того, что валы полые, а отверстия конусообразные с увеличением конусности в сторону полубарабанов, при вращении валов детали из воронок 9 и 10 легко перетекают в замкнутый резервуар, образованный полубарабанами.

В процессе работы устройства образуется пыль от наполнителя и металлическая стружка от деталей из-за нх соударений и относительных перемещений, которая выносится

центробежными силами через кольцевой зазор а, который меньше деталей н размеров наполнителя, но достаточно велик для размеров отходов. Размер зазора а устанавливается заранее за счет того, что кронщтейн 12 с

полубарабаном подвижный. Кронщтейн нередвигается в направляющих винтовой парой. Благодаря кольцевому зазору а, отходы }з процессе работы систематически удаляются, а это способствует цовышению ироизводительности установки, так как цыль не обвалакивает зерна наполнителя и режущие свойства его сохраняются.

После обработки деталей обороты двигателей понижаются так, чтобы детали и наполнитель находились внизу под действием веса, затем кронштейн 12 передвигают, чтобы зазор а увеличился до размеров кусков наполнителя или размеров детали. При этом та фракция, которая меньше, при вращении полубарабанов в разные стороны будет быстро выпадать в лоток. После этого меняют

спецтару 17 и, увеличив размер зазора а, выгружают оставшуюся более крупную фракцию.

Предмет изобретения

Устройство для обработки поверхностей деталей, размещенных в емкости, выполненной в виде двух горизонтально расположенных полубарабанбв, вращающихся в противоположные стороны, отличающееся тем, что, с целью упрощения отделения деталей от рабочей среды и выгрузки их из емкости за счет регулирования величины зазора между

полубарабанами, последние установлены с возможностью осевого перемещения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки поверхностей деталей | 1981 |

|

SU984831A2 |

| Галтовочное устройство | 1990 |

|

SU1797562A3 |

| Устройство для обработки поверхностей деталей | 1974 |

|

SU512901A2 |

| Устройство для обработки поверхностей деталей | 1983 |

|

SU1168393A1 |

| Устройство для обработки поверхности деталей | 1989 |

|

SU1705037A1 |

| Устройство для обработки поверхностей деталей | 1980 |

|

SU865628A2 |

| Устройство для абразивной центробежной обработки деталей | 1978 |

|

SU1032664A2 |

| Устройство для обработки деталей | 1979 |

|

SU831570A1 |

| Установка для обработки поверхностей деталей | 1974 |

|

SU937130A2 |

| Способ обработки поверхностей деталей | 1980 |

|

SU921810A2 |

Ш

/

1 17

Авторы

Даты

1975-07-15—Публикация

1974-02-01—Подача