(5) СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки поверхностей деталей | 1980 |

|

SU931406A2 |

| Способ обработки поверхностей деталей | 1973 |

|

SU476966A1 |

| Устройство для обработки поверхностей деталей | 1977 |

|

SU632552A2 |

| Устройство для абразивной обработки деталей | 1976 |

|

SU686853A2 |

| Галтовочное устройство | 1990 |

|

SU1797562A3 |

| Устройство для обработки поверхностей деталей | 1974 |

|

SU512901A2 |

| Устройство для обработки деталей | 1979 |

|

SU831570A1 |

| Установка для обработки поверхностей деталей | 1974 |

|

SU937130A2 |

| Устройство для обработки поверхностей деталей | 1974 |

|

SU476965A1 |

| Устройство для обработки поверхности деталей | 1989 |

|

SU1705037A1 |

I

Изобретение относится к объемной, в частности вибрационной, обработке деталей и может быть использовано в различных областях машиностроительной и приборостроительной техники.

По основному авт.св. N 76966 известен способ обработки поверхностей деталей размещенных в емкости путем их взаимодействия с рабочей средой и друг с другом, при котором обработку осуществляют во встречных потоках, которые создают за счет того, что к емкости прикладывают противополоино направленных крутяи х моментов

Недостатком известного способа является низкое качество обработки и недолговечность установок, осуществляющих предлагаемый способ.

Обработка деталей, в основном, происходит в узком пограничном слое, на границе встречных потоков (где скорость относительного движения наполнителя и деталей наибольшая). В остальном же объеме загрузки скорость относительного движения наполнителя и деталей весьма отграничена,к тому же на наполнитель и детали, вращающиеся в слоях, непосредственно примыкающих к пограничному слою двух встречных противопотоков смеси наполнителя и деталей, действуют значительные, центробежные силы, направленные от центра вращения емкости, что оказывает значительное сопротивление выталкиванию наполнителя и деталей из пограничного слоя в центр емкости.

Действие этих сил приводит к тому, что детали и наполнитель, находящиеся непосредственно в пограничном слое, получают не направленное циркулирующее движение к центру емкости, а турбулентное движение в самом пограничном слое, в то время, как основная масса загрузки остается практически малоподвижной, что отрица39

тельно влияет на производительность и качество обработки деталей.

Не 11сключено и накопление в барабане отходов обработки (микростружки, сколотых заусенцев, продуктов износа абразивных гранул и пр.), которые засоряют поверхность обрабатываемых деталей и абразивных гранул,

Под действием центробежных и гравитационных сил, действующих на наполнитель и детали, гранулы абразивного -наполнителя, постепенно уменьшающиеся в размерах в результате естественного износа (или осколки этих гранул),, попадают в зазор между вращлкмцимнся. в разные стороны полубарабанами, вызывая заклинивание поЬледних и выход из строя всей установки ,

Цель изобретения - повышение ка,честна обработки путем увеличения скорости относительного перемещения наполнителя и обрабатываемых деталей.

Цель достигается тем, что в зазор между встречными потоками подают под регулируемым давлением сжатый воздух в направлении к центру емкости.

Создание интенсивных потоков воздуха, движущихся через зазор между полубарабанами к центру емкости, может осуществляться как созданием избыточного давления воздуха с наружной стороны полубарабанов, так и созданием пониженного давления (вакуума) внутри полости полубарабанов.

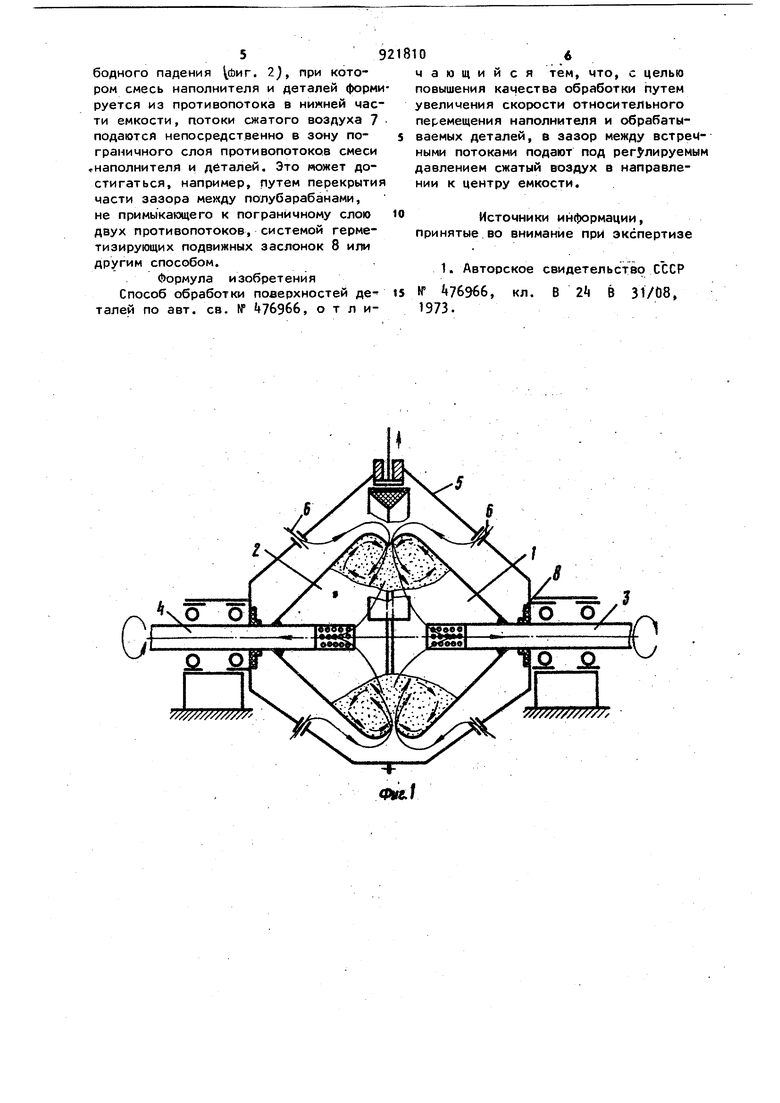

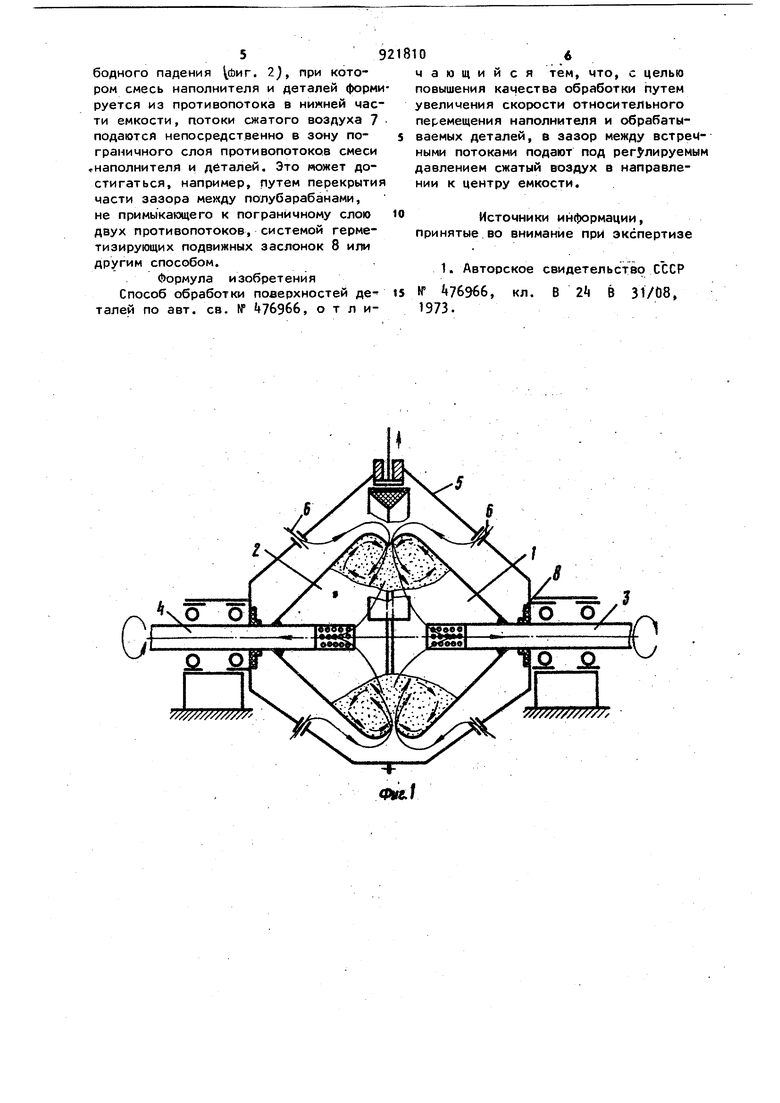

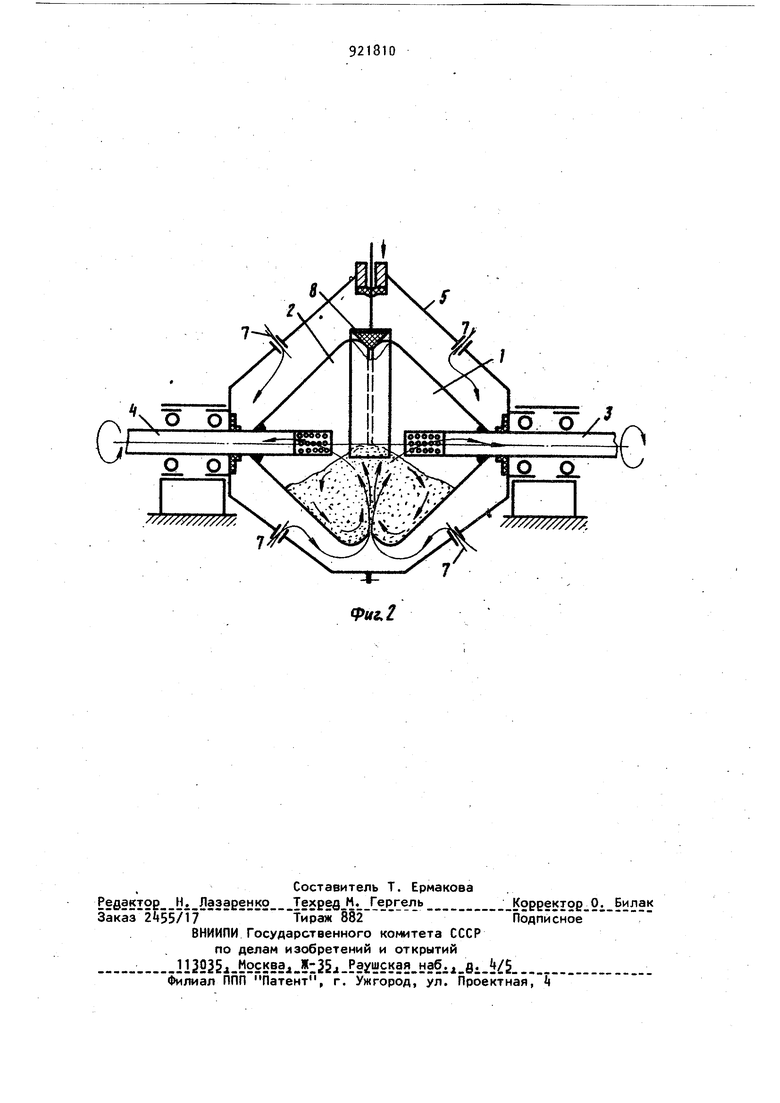

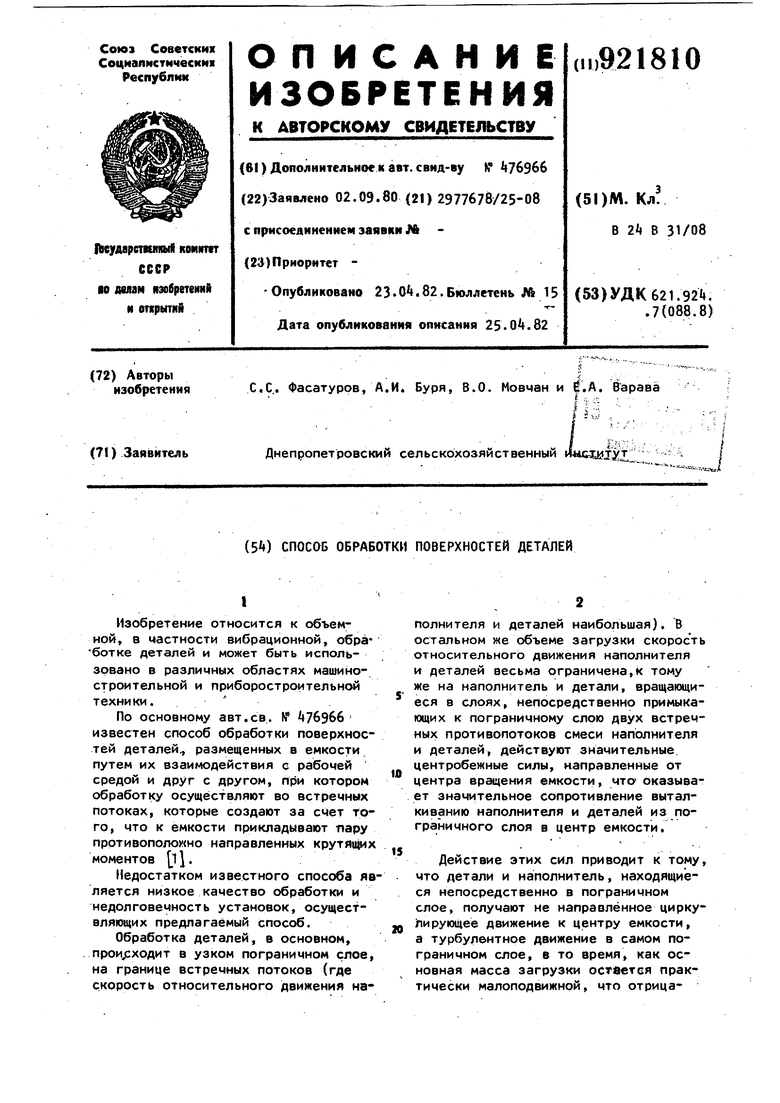

На фиг. 1 схематически приведен пример осу« ест8ления предлагаемого способа обработки при вращении противопотоков из смеси наполнителя и деталей с ускорениями, превышающими ускорение свободного падения; на фиг. 2 - то же, с ускорениями, не пpeвышaющи « ускорение свсйодного падения.

В барабаны 1 и 2 сферической, конической или иной формы, установленные консольно на горизонтальных соосных полых валах 3 и , загружается смесь наполнителя и деталей, которой через полубарабаны, посредством приложения к ним, через валы двух .противоположно направленных крутящих моментов сообщается вращение в двух противоположных направлениях, в результате чего смесь деталей и наполнителя вращается в двух кольцевых 1противопотоках.

104

Вращающиеся полубарабаны установлены в герметичной камере 5 (система герметизации может быть любая из известных), в которую под регулируемым давлением подается сжатый воздух (направление движения сжатого воздуха показано стрелками 6). Сжатый воздух, ввиду создания избыточного давления в полости между камерой 5 и полубарабанами 1 и 2, под большим давлением поступает через зазор между вращающимися в разные стороны полубарабанами непосредственно в зону пограничного слоя двух

5 противопотоков смеси наполнителя и деталей. Направленные таким образом струи сжатого воздуха интенсивно перемещают наполнитель и детали, находящиеся в пограничном слое, от зЯзо0 ра между полубарабанами к центру емкости , а на их место поступают напрлнитель и детали, двигающиеся под действием центробежных сил вдоль/наклонных стенок полубарабанов навстречу

5 друг другу.

i В поперечном сечении кольцевых противопотоков смеси наполнителя и , деталей вся масса загрузки начинает интенсивно вращаться в разные стороны направление вращений показано стрелками), что интенсифицирует обработку и улучшает ее качество за счет создания циркуляции смеси наполнителя и деталей, увеличения скорости относительного перемещения наполнителя и обрабатываемых деталей. Кроме того, потоки сжатого воздуха, поступающие в зазор, между двумя полубарабанами , исключают попадание в зазор отходов обработки или осколков абразивного наполнителя, что увеличивает надежность и долговечность установки.

Значительные преимущества предлагаемого способа состоят также в том, что потоками сжатого воздуха из рабочей зоны постоянно выносятся отходы обработки, что также значительно увеличивает как производительность. так и качество обработки, так как

это обеспечивает поддержание высокой абразивной способности наполнителя, исключает его засаливание и счищает поверхность деталей от мелкодисперсных обладающих высокой адгезионной

способностью отходов обработки.

При вращении смеси наполнителя и деталей в указанном способе с ускорением, не превышающим ускорение своводного падения сЬиг. 2), при котором смесь наполнителя и деталей форм руется из противопотока в нижней час ти емкости, потоки сжатого воздуха 7 подаются непосредственно в зону пограничного слоя противопотоков смеси ,наполнителя и деталей. Это может достигаться, например. Путем перекрыти части зазора между полубарабанами, не примыкающего к пограничному слою двух противопотоков, системой герметизирующих подвижных заслонок 8 или другим способом. Формула изобретения Способ обработки поверхностей деталей по авт. св. № 76966, отли0чающийся что, с целью повышения качества обработки путем увеличения скорости относительного перемещения наполнителя и обрабатываемых деталей, в зазор между встреМными потоками подают под рег лируемым давлением сжатый воздух в направлении к центру емкости. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № i 76966, кл. В 2 В 31/08, 1973.

иг.2

Авторы

Даты

1982-04-23—Публикация

1980-09-02—Подача