(54) УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ДЕТАЛЕЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки деталей | 1981 |

|

SU963825A2 |

| Устройство для обработки поверхности деталей | 1989 |

|

SU1705037A1 |

| СТИРАЛЬНАЯ МАШИНА | 2000 |

|

RU2174170C1 |

| Устройство для абразивной центро-бЕжНОй ОбРАбОТКи дЕТАлЕй | 1979 |

|

SU844244A2 |

| Устройство для абразивной центробежной обработки деталей | 1978 |

|

SU1032664A2 |

| Устройство для обработки поверхностей деталей | 1981 |

|

SU984831A2 |

| Устройство для обработки деталей | 1988 |

|

SU1703405A1 |

| Галтовочное устройство | 1990 |

|

SU1797562A3 |

| Устройство для обработки поверхностей деталей | 1983 |

|

SU1168393A1 |

| Устройство для удаления облоя с формовых резиновых изделий | 1989 |

|

SU1666317A1 |

1

Изобретение относится к обработке поверхностей деталей путем rfx взаимодействия между собой и в среде рабочих тел и может применяться в машиностроительной и других отраслях промышленности.

Известны устройства для обработки поверхности деталей, размеш енных в емкости, выполненной в виде двух горизонтально расположенных полубарабанов с полыми валами, вращающихся в разные стороны 1.

Недостатком этого устройства является то, что загрузку обрабатываемых тел ведут через полые валы, а поэтому их приходится выполнять большого диаметра, чтобы проходили через них детали, следовательно растут и размеры подшипников, расстояние между ними, габариты устройства. При этом до окончания цикла обработки детали остаются невидимыми, а это может привести к браку всей партии загруженных деталей.

Цель изобретения - обеспечение обработки деталей в полубарабанах с вертикальной осью, -уменьшение габаритов устройства, удобство эксплуатации.

Указанная цель достигается тем, что на внешней поверхности полубарабанов выполнены направляющие, смонтированные с возможностью контактирования с введенными в устройство подшипниковыми узлами, оси вращения которых параллельны оси вращения полубарабанов, при этом верхний полубарабан снабжен прозрачной крышкой, установленной с забором, а дно нижнего - откидным люком. Кроме того, количество подшипниковых узлов для каждого полубарабана выбрано не менее трех.

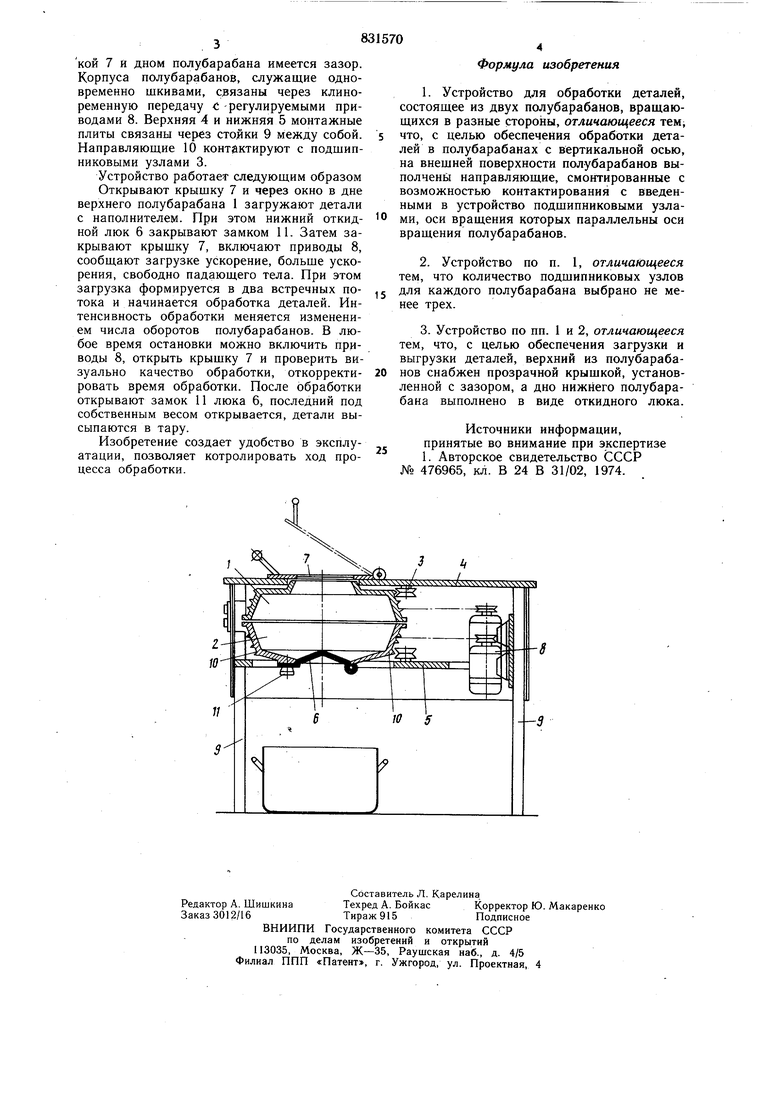

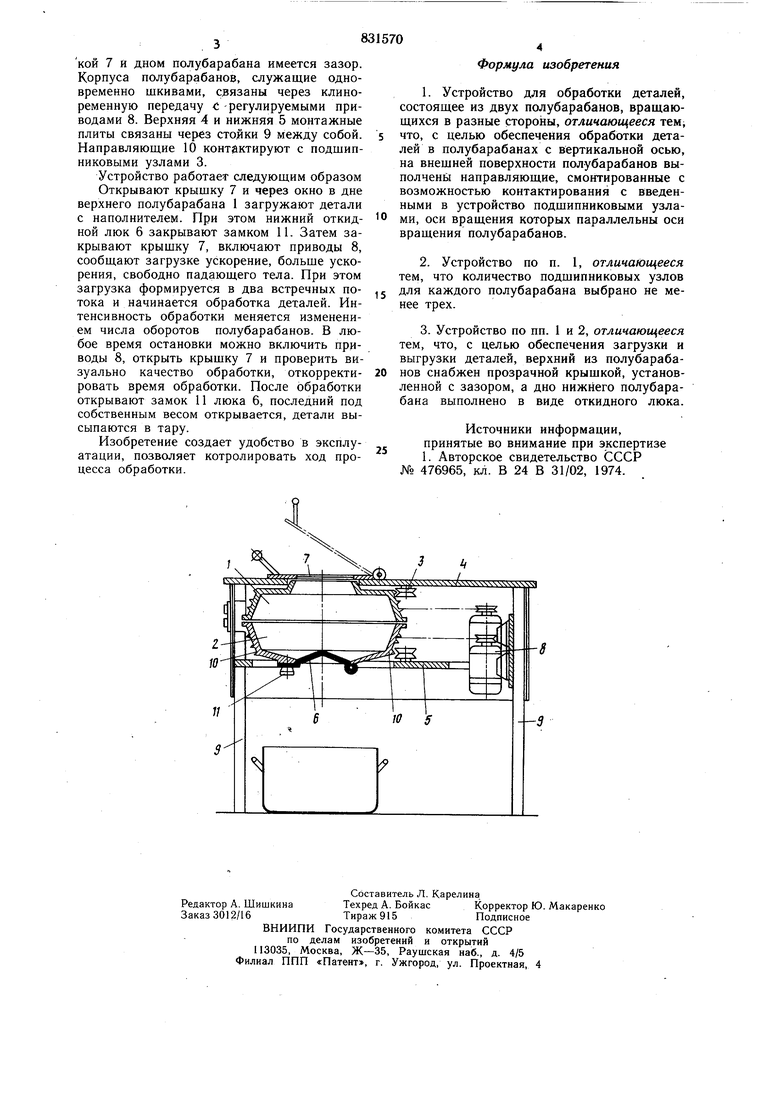

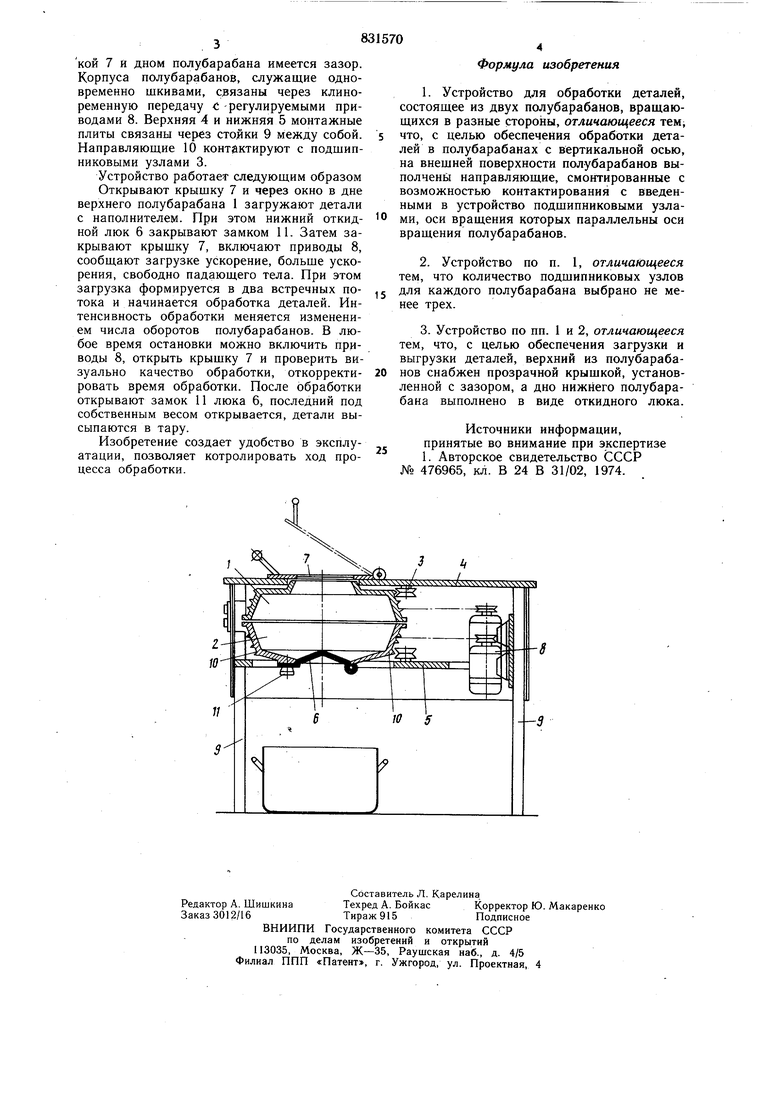

На чертеже изображена схема предлагаемого устройства.

Устройство содержит верхний 1 и нижний 2 полубарабаны, каждый из которых опирается на три подшипниковых узла 3. Подшипниковые узлы 3 смонтированы на верхней 4 и нижней 5 монтажных плитах.

Нижний полубарабан 2 имеет откидной люк 6 для выгрузки деталей и телнаполнителя. Откидной люк 6 выполнен в виде конуса. В дне верхнего полубарабана 1 имеется широкое круглое окно, которое служит для загрузки деталей и тел наполнителя и для наблюдения за процессом обработки деталей. Во время работы окно прикрыто прозрачной плоской крышкой 7, между крышкой 7 и дном полубарабана имеется зазор. Корпуса полубарабанов, служащие одновременно шкивами, сзязаны через клиноременную передачу i -регулируемыми приводами 8. Верхняя 4 и нижняя 5 монтажные плиты связаны через стойки 9 между собой. Направляющие 10 контактируют с подшипниковыми узлами 3. Устройство работает следующим образом Открывают крышку 7 и через окно в дне верхнего полубарабана 1 загружают детали с наполнителем. При этом нижний откидной люк 6 закрывают замком И. Затем закрывают крышку 7, включают приводы 8, сообщают загрузке ускорение, больще ускорения, свободно падающего тела. При этом загрузка формируется в два встречных потока и начинается обработка деталей. Интенсивность обработки меняется изменением числа оборотов полубарабанов. В любое время остановки можно включить приводы 8, открыть крышку 7 и проверить визуально качество обработки, откорректировать время обработки. После обработки открывают замок 11 люка 6, последний под собственным весом открывается, детали высыпаются в тару. Изобретение создает удобство в эксплуатации, позволяет котролировать ход процесса обработки. Формула изобретения 1.Устройство для обработки деталей, состоящее из двух полубарабанов, вращающихся в разные стороны, отличающееся тем, что, с целью обеспечения обработки деталей в полубарабанах с вертикальной осью, на внешней поверхности полубарабанов выполчень направляющие, смонтированные с возможностью контактирования с введенными в устройство подшипниковыми узлами, оси вращения которых параллельны оси вращения полубарабанов. 2.Устройство по п. 1, отличающееся тем, что количество подшипниковых узлов для каждого полубарабана выбрано не менее трех. 3. Устройство по пп. 1 и 2, отличающееся тем, что, с целью обеспечения загрузки и выгрузки деталей, верхний из полубарабанов снабжен прозрачной крышкой, установленной с зазором, а дно нижнего полубарабана выполнено в виде откидного люка. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 476965, кл. В 24 В 31/02, 1974.

Авторы

Даты

1981-05-23—Публикация

1979-01-04—Подача