(54) ПОЛУАВТОМАТ Д(ТЯ ОБРАБОТКИ ДЕТАЛЕЙ ТИПА

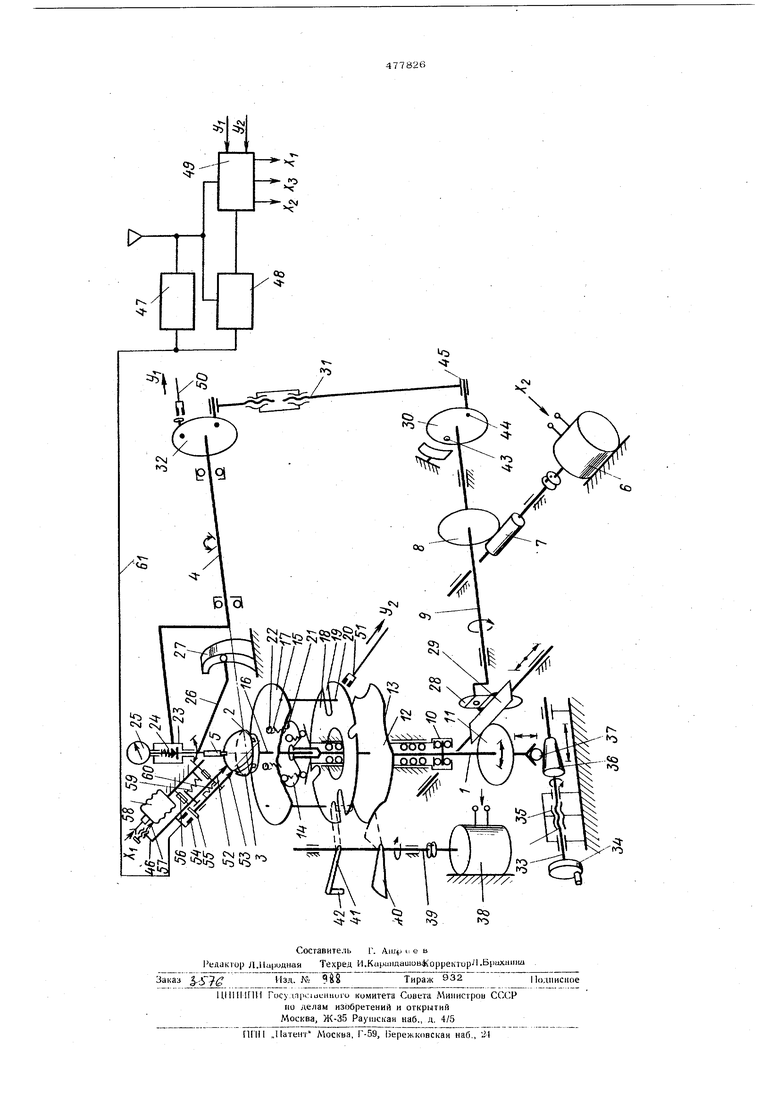

ПОЛУСФЕР устройством 2 для базировани$} и закрепл ния детали 3, шпиндель 4, где крепится инструмент 5 в виде цилиндрического при тира из инструментальной стали, рабочая часть которого в поперечном сечении име плоскоовальную форму; кинематические це пи для обеспечения необходимых движений шпинделей 1 и 4; главный привод в виде электродвигателя 6|-червячного редуктора, состояшего из червяка 7 и червячного Kqлеса 8, и распределительного вала 9; си,стему управления, обеспечиваюш ую цикл работы полуавтомата по результатам активного контроля глубины обрабатываемой канавки на детали 3. Шпиндель 1 смонтирован в гильзе 10, имеющей возможность продольного переме щения и закрепления в определенном положении, и состоит из RByi частей; ведущей и ведомой. Ведущая часть шпинделя 1 несет шестерню 11, фиксирующий диск 12 с дугообразными вьфезами 13 и диск 14 с фиксирующими шариками 15. Ведомая часть шпинделя 1 состоит из верхнего шпинделя 16, диска 17, жестко связанного со шпинделем 16, мальтийского креста 18 с пазами 19, связанного с диском 17 посредством штифтов 2О. Ведомая часть шпинделя 1 опирается нижной плоскостью диска 17 через шарики 21 на торцовую поверхность Диска 14 Ведущая и ведомая части шпинделя 1 взаямоденствуют через шарики 15, входящие в отверстия 22 на диске 17. Число пазов 19 мальтийского креста 18, вырезов 13 диска 12 и отверстий 22 равно числу канавок, обрабатываемых на поверхности детали 3. Шпиндель 4 оснашен устройством 23 для закрепления инструмента 5. Это уст- ройсТ1Ю содержит тфужину 24 для создания 1кч 6ход11мого усилия прижима инструмента 5 к поверхности детали 3, измерительную головку 25 и синусный рычаг 26, ОДИН конец которого связан с инструментом 5, а другой - с кулачком 27. Возвратно-вращательное движение шпин деля 1 обеспечивае1х:;я от распределительного juijia 9 через кулисно-реечный механизм, состояииш кулисы 28 и зубчатой )ейки 29, которая взаимодействует с iJiec rejjiieE 11. Иииидель 4 инструмента получает возвратно-вращательное движение от вала 9 через шарнирный четырехзвенник, состоящий па диска ЗО (кривоикш), закрепленногч) на валу 9, -(яги 31 и диска 32, закрои)(1-ч1Н1)Г(1 на шпинделе 4. I При обработке канавок с помощью подпружиненного притира необходимо, чтобы усилие его прижима к поверхности детали было постоянным по трассе его движения, что обеспечивает получение канавки равной глубины по ее длине. Постоянство усилия прижима иметь место в том случае, когда центр сферы детали 3 будет совпадать с осью вращения шпинделя 4. Для совмеш,ения центра детали 3 и оси шпинделя 4 в вертикальном направлении .при установке каждой последующей детали на позицию обработки полуавтомат снабжен; .устройством микроподьема шпинделя 1. Это устройство состоит из винта 33 с ма- ховичком 34; гайки 35, конуса 36 и ша- I рика 37, взаимодействующего со щпинделем 1. Положение шпинделя и;его перемещение отсчитывают по показаниям измерительной головки 25. Для обработки нескольких равномерно i расположенных по окружности канавок на одной детали полуавтомат снабжен приводом для поворота детали на определенные тлы, который состоит из электродвигателя 38 и вала 39,-где закрёплень фиксатор 40 и водило 41 с .поводком 42. При повороте вала 39 фиксатор 40 взаимодействует с вьфезами 13 диска 12, а поводок 42 - с пазами 19 мальтийского крес-i та 18. Размеры взаимодействующих эле- ментов и их расположение выбраны так, что при повороте вала 39 сначала фиксатор 40 входит в вьфез 13 и стопорит диск 12, ас ним и ведущая часть щпинделя 1, затем поводок 42 входит в паз 19 креста 18 и поворачивает ведомую часть шпинделя 1 с деталью 3, преодолевая созфотивление пружин шариков 15. Шарики выходят из отверстий 22. С выходом поводка 42 из паза 19 , шарики утЬпают в последующих фиксируюШИХ Отверстиях и надежно связывают ведущую часть шпинделя 1 с ведомой. Канавки, обрабатываемые на поверхпо-i i сти детали могут иметь как левое,так и правое направление. Для изменения направления канавок кулачок 27 выполнен сменным, он может быть заменен на кулачок одинакового профиля, но другого направления. В диске ЗО вьтолнены диаметрально щютивоиоложные отверстия 43 и 44 для крепления шарнира 45, через который движение передается тяге 31. Для изменения наиравленуя канавки необход1:мо зa teнить кулачок 27 и переставить шарнир 45 в другое отверстие. (,истема у1фавления по; уавтомата состоит из пневматическо1о изме11ительного устройства 46, отсчетного устройства 47 дискретного преобразователя 48, блока управления 49 и конечных выключателей 5О и 51. Измерительное устройство имеет базовый 52 и измерительный 53 наконечники, с первым из которых связано сопло 54, а со вторым - заслонка 55. Еэазовый на- конечни с 52 подвешен на плоских пружинах 56 и через упор 57 взаимодействует с сильфоном 58 автоматического подвода наконечников к детали и отвода от нее. Пружина 5 9 и 6О служат для создания необ- ходимого измерительного усилия. Настройка измерительного устройства на размер осуществляется по образцовой, детали с канавкой известной глубины. Сигнал от измерительного устройства по воздухопроводу 61 поступает к отсчет ному устройству 47 и дискретному пневм преобразователю 48 и, далее, к блоку управления 49, выполненному из элементо , пневмоавтоматики. Блок управления 49 пневматически свя зан с конечными выключателями 5О (сиг- и 51 (Сигнал У„),) а также с нал У )i сильфоиом 58 (сигнал Электрически этот блок связан с электродвигателями 6 (сигнал Х2) и 38 (сигнал Хз). Полуавтомат работает следующим обра зом, (fa позицию обработки размещают де таль и закрепляют ее, устанавливают необходимый по направлению кулачок и закрепляют шарнир 45 в соответствующем отверстии 43 или 44. С помощью механизма микроподьема шпинделя 1 добиваются такого положения детали по высоте, при котором поворот шпинделя 4 вызывает минимальные изменедия показаний измерительнойголорки 25 При этом ось шпинделя 4 совпадает с центром сферы детали 3 по высоте. На поверхность детали наноси1х;я алмазная паста. , В исходном положении полуавтомата измерительное устройство 46 отведено от детали 3 ввиду си1нала Х-, а фиксааюр 40 и поводок 42 не взаимодействуют с диском 12 и крестом 18, так как сигнал Хз О1х.утствует. При вкль чении полуавтомата блок 49 выдает сигнал Хз на электродвигатель 6. Шпиндель 1 детали и шпиндель 4 инструмента получают возвратно-вращательные движения на определенные углы, чем обес печивается перемещение оси инструмента по определённой траектории (винтовой линии) отно(Ч1тельно детали. Ведущая и ведо мая части; 11,пшшеля 1 врап1аюгся как одно целое. Инструмент 5 получает дополнительвый; 40|iojDOT от кулачк .,27 синусный рыЯЕвг. ;26,отнрсите:л1Бно сдоей- оси. Благодаря..илоел:9рвалйнрй форме сечения инструмента и дополнительному егр повороту обеспечивается переменная ширина канавки по ее длине. Система управления обеспечивает слвтдующий цикл работы полуавтомата. В начале осуществляется безостановочная работа полуавтомата в течение времени t , за которое снимается большая часть припуска (глубины), например 7О-9О%. По истечении времени t . определенного экспериментально, в блок управления поступает команда Уд, по которой осущест вляется выключение электродвигателя 6 и , торможение шпинделя 1 детали с помощью тормоза, в таком положении, что наконечНИК 53 оказывается против, канавки. Команда Xi снимается, под действием пружины 59 наконечники 52 и 53 подводятся к детади. Наконечник 53 контактирует с дном канавки, а наконечник 52-с необрабатываемой поверхностью детали в непосредственной близости от канавки. Зазор между соплом 54 и заслонкой 55 увеличится по сравнению с настроечным, что вызовет изменение давления в линии 61. Малый радиус наконечников 52 и 53 и большое усилие пружины 59 почти полностью исключают влияние алмазной пасты на поверхности детали на результаты измерения. В течение времени измерения убеждаются в том, что заданная глубина канавки не достигнута. Блок выдает команду Х-, затем команду Х2 и осушествляется последующая обработка канавки, но уже в течение более коротких промежутков времени tj, между которыми производится остановка детали И измерение канавки, как было описано выше. Время t -, определено экспериментально. За это время глубина канавки не может измениться более, чем на половину допуска. Если Щ1и последующем измерении глубина достигнута, гфеобразователь 48 выдает сигнал на блок 49. Блок выдае1- сигнал Хз на элекародви1атель 38, который произведет поворот ведомой части шпинделя 1 на шаг канавок. Снятие сигналю Хз осуществляется конечным выключателем 5 . Происходит обработка следующей канавки. После обработки всех канавок сигнал Хз не появится. Деталь снимают.

6 Предмет изобретения

1. Полуавтомат для обработки деталей : типа полусфер, главный привод которого i связан через кинематические цепи со шпицделем, оснащенным устройством для бази рования и закрепления детали, и ср шпин-г делем, оснащенным устройством для зак- ; репления инструмента, а синхронизация движений кинематических цепей осущест- 5 : влена системой управления, о т л и ч а 1ощ и и с я тем, что, с возможности обработки на сфэричеркой поверхности ка-: навок, кромки которых описаны лаксодро- ; миями, кинематическая, цепь шпинделя де тали вьтолнена в виде кулисно-реечного | | механизма, а кинематическая цепь шпин- деля инструмента - в йиде шарнирного j четырехзвенника, причем полуавтомат снаб-; жен кулачком и синусным механизмом, i установленным на шпинделе инструмента. : 2. Полуавтомат по п. 1, о т л и ч а

:.:Щ и и с я тем, что, с цель1а получения i канавки одинаковой глубины по ее длине, , он снабжен устройством микроподьема I шпин/ еля детали и измерительной голов- I кой, взаимодействующей с устройством для .закрепления инструмента,

3,Полуавтомат, по пп. 1 и 2, от-; личаюшийся тем, что, с целью обработку на дехали нескольких равномер-но расположенных канавок, он снабжен приводом для поворота шпинделя детал11 на фиксированные углы.

4.Полуавтомат по пп. 1-3, о т л ц-чающий с. я тем, .что сцелью воз- i можнрсти обработки канавок разных напра лений, кулачок, установленный на шпинделе инструмента, выполнен сменным, а звено ; шарнирного четырехзвенника, связанное с главным приводом, - в виде диска с дву-; мя диаметрально расположенными на нем i отверстиями.; :

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки аэродинами-чЕСКиХ KAHABOK HA пОВЕРХНОСТи пОлу-СфЕРы | 1979 |

|

SU823080A1 |

| Станок для обработки оптических деталей | 1981 |

|

SU1028479A1 |

| Многопшиндельный автомат | 1938 |

|

SU63078A1 |

| Устройство для устранения затиранияРЕжущЕгО иНСТРуМЕНТА HA зубОдОлбЕжНОМСТАНКЕ | 1979 |

|

SU797849A1 |

| Устройство для удаления шейки и корневой мочки лука | 1989 |

|

SU1796135A1 |

| Автомат для обработки пуговиц | 1983 |

|

SU1123869A1 |

| Устройство для обработки шариков | 1983 |

|

SU1093497A1 |

| Карусельная установка для обработки изделий | 1987 |

|

SU1494990A1 |

| Станок для изготовления электрических катушек | 1983 |

|

SU1220021A1 |

| Заточной станок | 1989 |

|

SU1776540A1 |

Авторы

Даты

1975-07-25—Публикация

1972-02-03—Подача