1

Изобретение относится к способам получения полимерных покрытий электрофорезом и может быть использовано в машино- и приборостроении, электротехнике, газовой и нефтяной промышленности и других областях народного хозяйства.

Известны способы нанесения полимерных покрытий электрофорезом: осаждение полиэтилена в присутствии зарядчика соляной кислоты из водноспиртовой среды и алкидной и/или твердой эпоксидной смолы из толуола и четыреххлористого углерода в присутствии зарядчика - касторового и льняного масел и карнаубского воска, а также осаждение полипропилена из водно-спиртовой дисперсии в присутствии зарядчика растворимой со.ш1 карбоксиметилделлюлозы 1 ,2. Наиболее близКИМ из известных электрофоретических способов получения ПО.ЛИ мерных покрытий к предложенному является способ получения покрытий на основе полиолефинов методом электрофореза из водноспиртовой дисперсии в присутствии зарядчика с последующей термообработкой 3. В качестве зарядчика используют растворимую соль карбоксиметилцеллюлозы, предварительно механически диспергируют полипропилен совместно с зарядчиком, процесс э.пектрофоретического нанесения ведут при

плотности тока 0,002 - 0,005 а/см и налряжеличтсти 0,02 - 0,04 КБ/СМ, а колшопенты берут в следующем соотношеяш, вес.%:

Иэотактический полипропилен 10 20 Вода80-20

Спирт20-80

Карбоксиметилцеллюлоза (KMLfi 1.5-10 Такой способ характеризуется сложностью технологического процесса, вызванной предварительным механическим диспергированием исходногс порощка полимера; низкими физике-механическими свойствами вследствие акишного выделения газообразных продуктов при .злектроосаждении. что связано с растворением электродов: ограниченным ассортиментом получаемых покрыти ; загрязнением покрытий в результате использования большого количества зарядчика; невозможностью пол}чения покрытий на непроводящих поверхностях.

Цель изобретения - повышение адгезии, прочности на разрьш и относительного удлинения полученного покрытия.

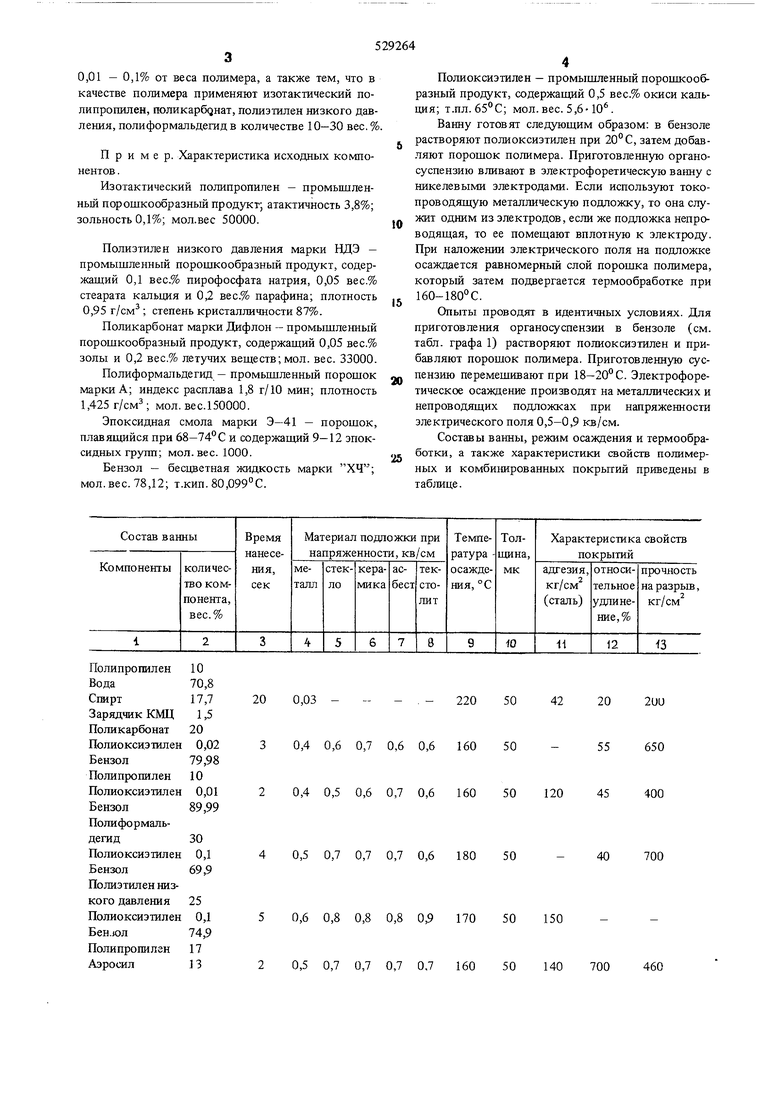

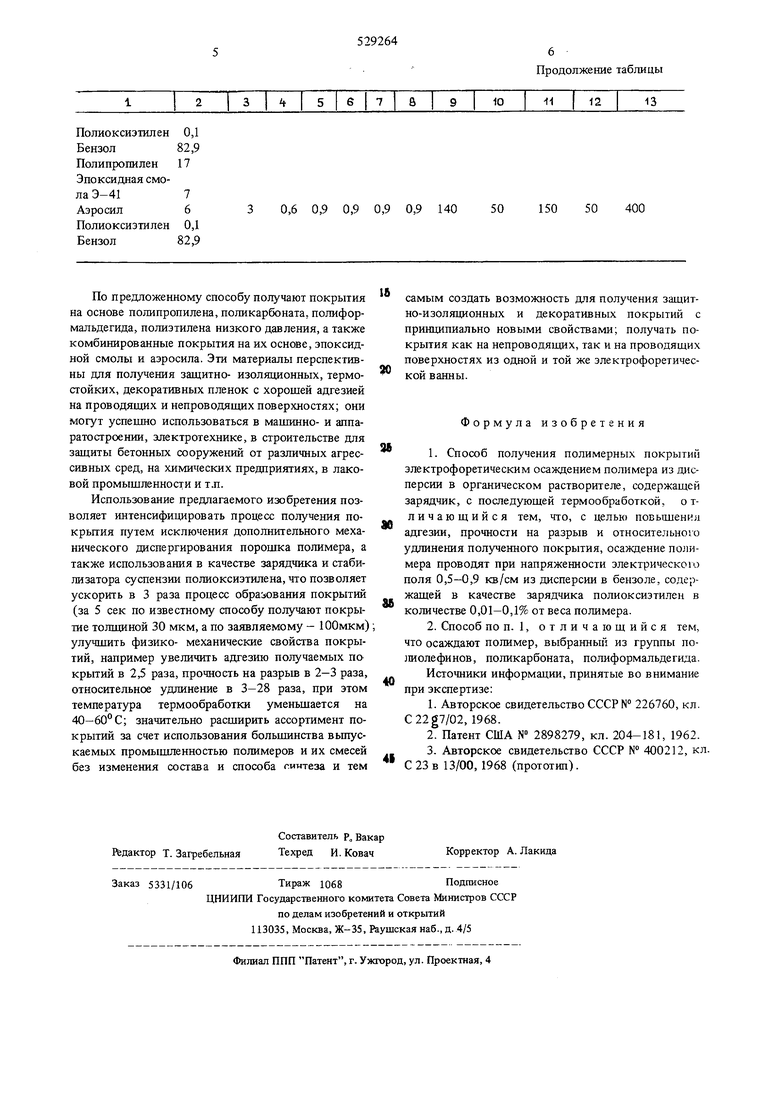

Это достигается те,м. что осаждение полимера проводят при напряженности электрического поля 0,5-0,9 KB/CM из дисперсии в бензоле, содержащей в качестве зарядчика, полиоксиэтилен в количестве 0,01 - 0,1% от веса полимера, а также тем, что в качестве полимера применяют изотактический полипропилен, поликарбсзнат, полиэтилен низкого давления, полиформальдегад в количестве 10-30 вес.%. Пример. Характеристика исходных компонентов . Изотактический полипропилен - промышленньш порошкообразный продукт; атактичность 3,8%; зольность 0,1%; мол.вес 50000. Полиэтилен низкого давления марки НДЭ промышленный порошкообразный продукт, содержаший 0,1 вес.% пирофосфата натрия, 0,05 вес.% стеарата кальция и 0,2 вес.% парафина; плотность 0,95 г/см ; степень кристал.пичности 87%. Поликарбонат марки Дифлон - промышленный порошкообразный продукт, содержаший 0,05 вес.% золы и 0,2 вес.% летучих вешеств;мол. вес. 33000. Полиформальдегид - промьяпленный порошок марки А; индекс расплава 1,8 г/10 мин; плотность 1,425г/см ; мол. вес. 150000. Эпоксидная смола марки Э-41 - порошок, плавящийся при 68-74 С и содержащий 9-12 эпоксидных групп; мол. вес. 1000. Бензол - бесдветная жидкость марки мол.вес. 78,12; т.кип. 80,099С. Полиоксиэтилен - промышленный порошкообразный продукт, содержапд1Й 0,5 вес.% окиси кальция; т.пл. 65С; мол.вес. 5,6-10. Ванну готовят следуюшим образом: в бензоле растворяют Полиоксиэтилен при 20° С, затем добавляют порошок полимера. Приготовленную органосуспензию вливают в электрофоретическую ванну с никелевыми электродами. Если используют токопроводящую металлическую подложку, то она служит одним из электродов, если же подложка непроводящая, то ее помещают вплотную к электроду. При наложении электрического поля на подложке осаждается равномерный слой порощка полимера, который затем подвергается термообработке при 160-180°С. Опыты проводят в идентичных условиях. Для приготовления органосуспензии в бензоле (см. табл. графа 1) растворяют Полиоксиэтилен и прибавляют порошок полимера. Приготовленную суспензию перемешивают при 18-20 С. Электрофоретическое осаждение производят на металлических и непроводящих подложках при напряженности электрического поля 0,5-0,9 кв/см. Составы ванны, режим осаждения и термообработки, а также характеристики свойств полимерных и комбинированных покрытий приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Композиция для получения полимерных покрытий | 1974 |

|

SU523964A1 |

| Композиция для получения металлополимерных покрытий | 1973 |

|

SU478068A1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОПОЛИМЕРНОГО ПОКРЫТИЯ | 1971 |

|

SU311942A1 |

| Способ получения декоративных покрытий | 1981 |

|

SU998592A1 |

| Суспензия для электрофоретическогоНАНЕСЕНия МЕТАллОпОлиМЕРНыХ пОКРыТий | 1979 |

|

SU836237A1 |

| ВПТБ | 1973 |

|

SU396435A1 |

| Способ получения защитных покрытий | 1990 |

|

SU1804349A3 |

| ЭЛЕКТРОФОРЕТИЧЕСКИЙ СПОСОБ НАНЕСЕНИЯ [' МЕТАЛЛОПОЛИМЕРНЫХ ПОКРЫТИЙ'iuH!::u-i;:'BHBji';о | 1973 |

|

SU379683A1 |

| Композиция для получения металлополимерных покрытий | 1974 |

|

SU523963A1 |

| ПОЛИОЛЕФИНОВАЯ КОМПОЗИЦИЯ, СПОСОБ ПОКРЫТИЯ МЕТАЛЛИЧЕСКОЙ ПОВЕРХНОСТИ И МЕТАЛЛИЧЕСКАЯ ТРУБА | 1997 |

|

RU2167172C2 |

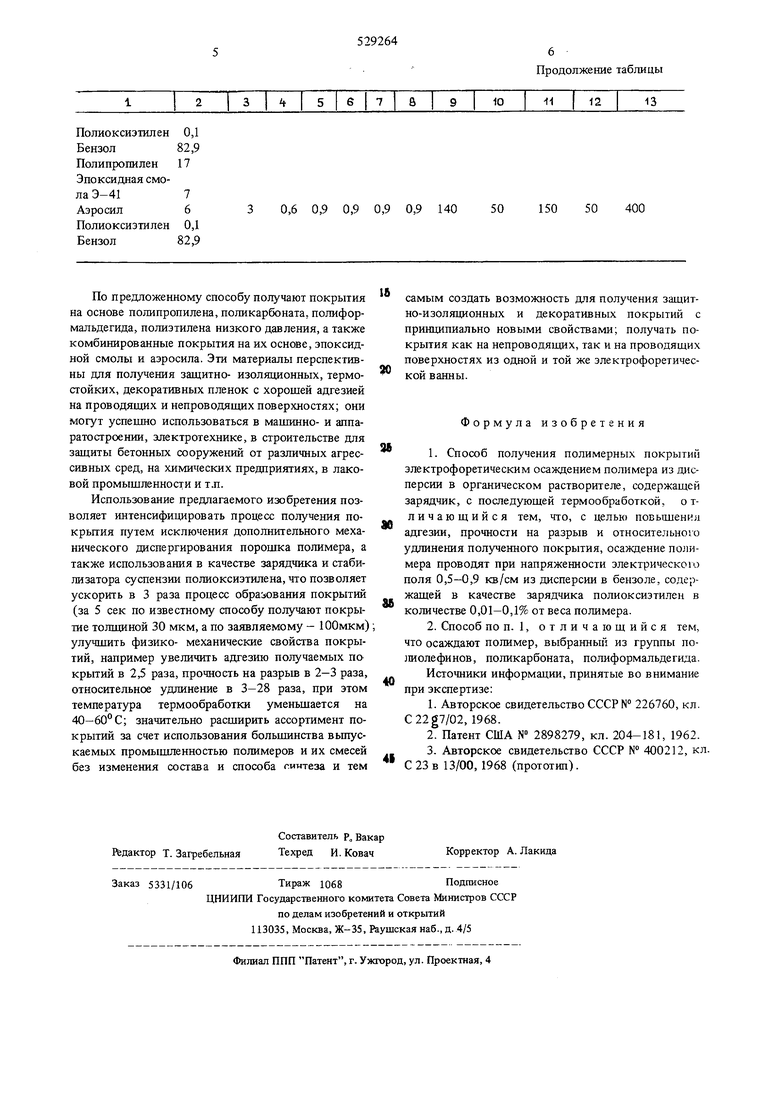

Полипропилен10 Вода70,8 Сшрт17,7 20 0,03 Зарядчик КМЦ 1,5 Поликарбонат20 Полиоксиэтилен 0,02 3 0,4 0,6 0,7 0,6 0,6 Бензол79,98 Полипропилен10 Полиоксиэтилен 0,01 2 0,4 0,5 0,6 0,7 0,6 Бензол89,99 Полиформальдегид30Полиоксиэтилен 0,1 4 0,5 0,7 0,7 0,7 0,6 Бензол69,9 Полиэтилен низкого давления25 Полиоксиэтилен 0,1 5 0,6 0,8 0,8 0,8 0,9 Бен.юл74,9 Полипропилен17 Аэросил 3 2 0,5 0,7 0,7 0,7 0,7 - 220 50 42202UU 160 50 55650 12045400 160 50 180 50 170 50 160 50 140 700

Авторы

Даты

1976-09-25—Публикация

1975-07-21—Подача