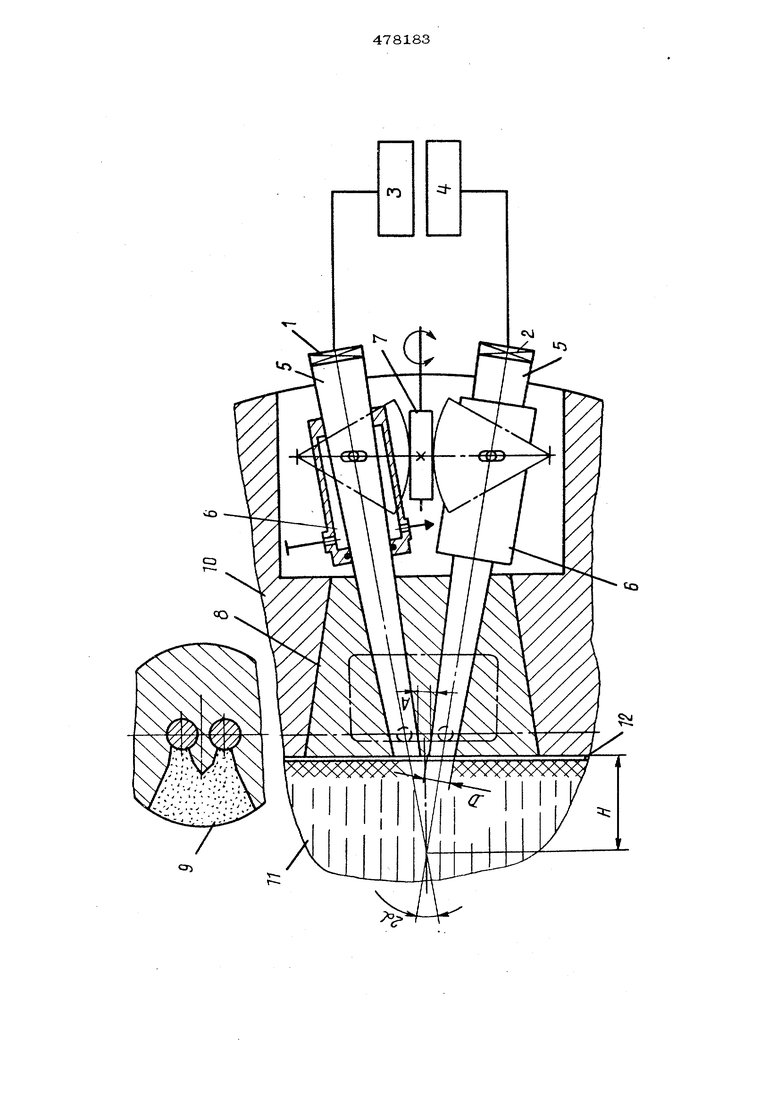

Изобретение относится к области исследования свойств материалов при высоких температурах с помощью звуковых и ультразвуковых колебаний, а также для измерения линейных размеров и может быть использовано в литейном производстве, в частности для определения толщины затвердевшего рабочего слоя прокатных валков при отливке. Известно ультразвуковое устройство, которое может быть использовано для определения толщины, цапример, затвердевшего рабочего слоя прокатных валков при отливке, содержащее ультразвуковые преобразователи - измеритель и приемник, закреплен; ные на волноводах, и механизм перемещения преобразователей. Цель изобретения - повышение надежности определения толщины затвердевшего рабочего слоя прокатных валков в процессе его формирования при отливйе. Для этого устройство снабжено призмой со сквозными каналами для размещения aoiS новодов и полостью для контактаой среды, сообщающейся с каналами. На чертеже показано ультразвуковое устройство для определения толщины затвер девшего рабочего слоя прокатных валков при отливке. Устройство содержит ультразвуковые преобразователи, излучатель 1 и прием1шк 2 подсоединенные соответственно к генератору 3 и измерительному устройству 4 и закрепленные на волноводах 5, проход5шщх через охлаждающие камеры 6. Волноводы связаны с механизмом 7 (например, червячным) перемещения преобразователей. Устройство снабжено призмой 8 со сквозными каналами для размещения волноводов. В призме выполнена полость 9 для контактной среды, например соли Na,jB О . Эта полость сообщается с каналами. Ультразвуковое устройство для измерения толщины установлено в кокиле 1О, заполняемом жидким металлом 11. для формирования отливки прокатного валка. Устройство работает следующим образом. В нерабочем положении каналы заперты волноводами, расположенными в призме под

а|)фективным углом определения необходи- мой толщины слоя, нарастающего при кристаллизации. Эффективный угол можно выбрать из соотношения:

2a arct9

1

D диаметр волновода в месте конгдетакта с металлом; Н - определяемая толщина рабочего

слоя.

; От тепла залитого в кокиль 10 жидкого Металла 11 разогреваются концы волноводов 5, призма 8 и плавится соль заполняipmeft полости 9. Для стекашш этой соли из полости 9 призмы 8 по каналам в зазор 12 между торцами волноводов и затверде щей коркой металла производится осевое перемещение волноводов механизмом 7 обеспечивающим отпирание каналов, причем для стабилизации условий контроля и воепроизводимости результатов измерения перемещение волноводов 5 является синхро Н)Ы М,

I При стека1ши соли по каналам в зазор 1;2 н заполне1ши ею зазора обеспечивается

акустический контакт. Ультразвуковые колебания от излучателя 1 поступают Б кри сталлизующийся металл. Посьшаемый излу чателем импульс доходит до границы раздела твердой и жидкой фаз, отражается от этой границы и поступает на приемник 2 и измерительное устройство 4. По отражешсым сигналам определяют толщину затвердевшего рабочего слоя прокатного валка.

Предмет изобретения

Ультразвуковое устройство для опреде ления толщины, например, затвердевшего рабочего слоя прокатных валков при о- ливке, содержащее ультразвуковые преобразователи - излучатель и приом шк, закрепленные, на волноводах, и мехллизм перемещения преобразователей, о т л и ч аю щ е е с я тем, что, с целью повыше1ШЯ надежности определе1шя, оно снабжено призмой со сквозными каналами для разме- ще1шя волноводов и полостью для контактной среды, сообщающейся с ка}1алам11.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления чугунных прокатных валков | 1981 |

|

SU1009605A1 |

| Способ изготовления отливок | 1976 |

|

SU660776A1 |

| Способ изготовления чугунных прокатных валков в кокилях | 1984 |

|

SU1256853A1 |

| Литейная форма для отливки чугунных прокатных валков | 1987 |

|

SU1447558A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОКАТНЫХ ВАЛКОВ | 1992 |

|

RU2009016C1 |

| СПОСОБ КОМБИНИРОВАННОЙ ОБРАБОТКИ СЛИТКА В МЕТАЛЛИЧЕСКОЙ ФОРМЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2025212C1 |

| Устройство для ультразвукового контроля | 1977 |

|

SU697919A1 |

| Способ отливки валков | 1989 |

|

SU1685598A1 |

| Форма для литья биметаллических прокатных валков | 1978 |

|

SU749562A1 |

| СПОСОБ ОТЛИВКИ ЧУГУННЫХ ВАЛКОВ | 1971 |

|

SU453238A1 |

Авторы

Даты

1975-07-25—Публикация

1972-08-11—Подача