подвижно связаны с планками 23, а над каждым башмаком крепится рычаг 24, на одном конце которого имеется груз, а другой упирается в планку 23.

Перед заливкой расплава полость кристаллизатора запирается «затравкой, которая занимает по длине кристаллизатор и механизм вытягивания, и конец ее размещается между захватами. Захваты при вставленной «затравке находятся в своем переднем положении, и ролик на рычаге 18 касается упора, расположенного ближе к кристаллизатору, а кулачок 17 повернут так, что его меньший диаметр, расположенный между упорами 21 позволяет пружинам 14 через планки 10 прижать захваты 12 к «затравке. Диски 7 в это время сдвинуты в сторону заливки, что соответствует втянутым штокам цилиндров 5, находяш,имся на корпусе обоймы 3 (со стороны залиаки), и выдвинутым штоком с противоположной стороны.

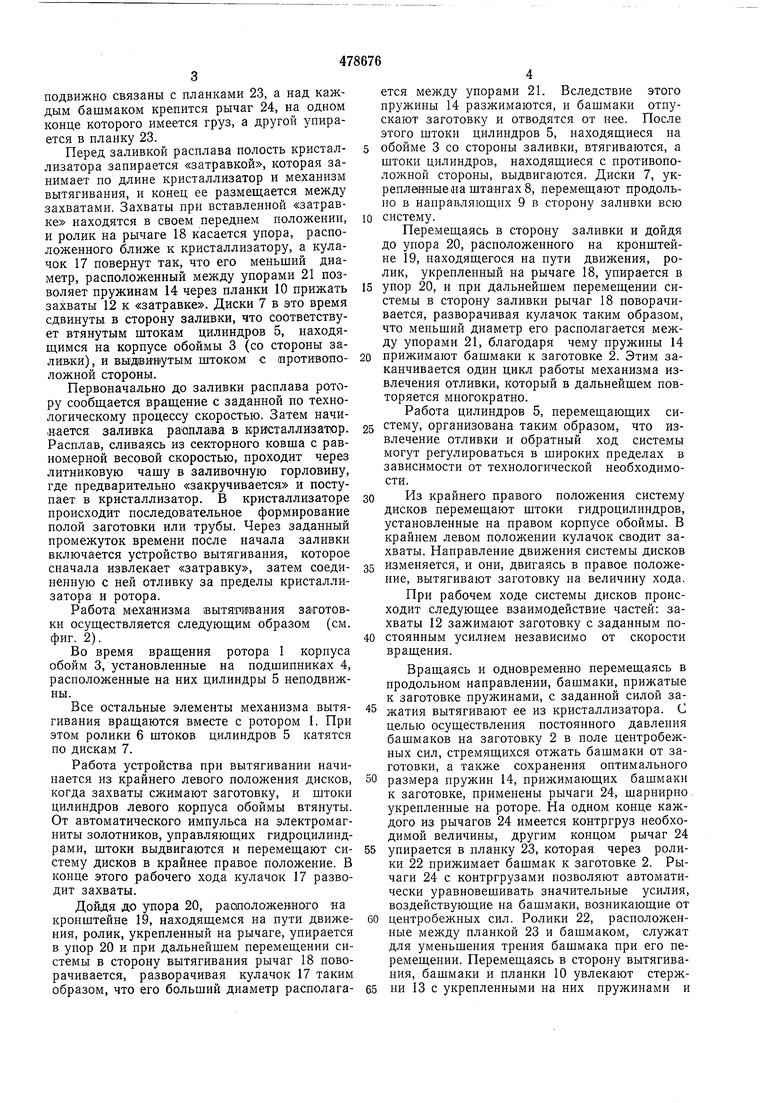

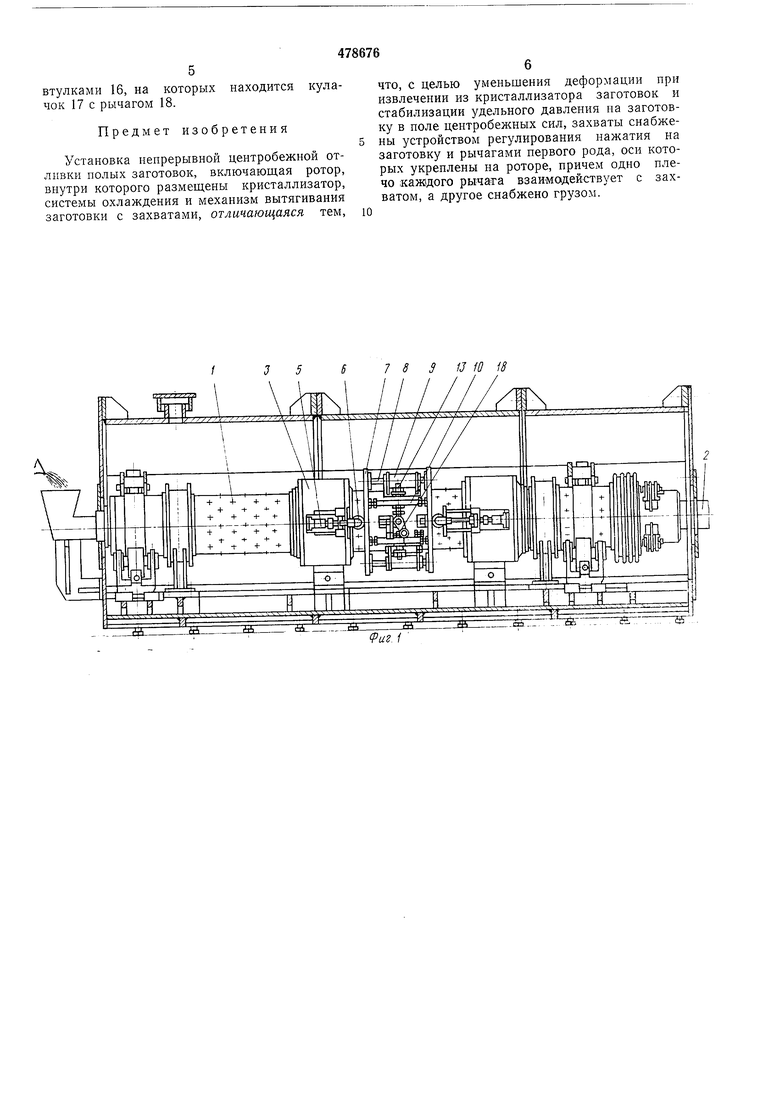

Первоначально до заливки расплава ротору сообщается вращение с заданной по технологическому процессу скоростью. Затем начидается заливка расплава в кристаллизатор. Расплав, сливаясь из секторного ковша с равномерной весовой скоростью, проходит через литниковую чашу в заливочную горловину, где предварительно «закручивается и поступает в кристаллизатор. В кристаллизаторе происходит последовательное формирование полой заготовки или трубы. Через заданный промежуток времени после начала заливки включается устройство вытягивания, которое сначала извлекает «затравку, затем соединенную с ней отливку за пределы кристаллизатора и ротора.

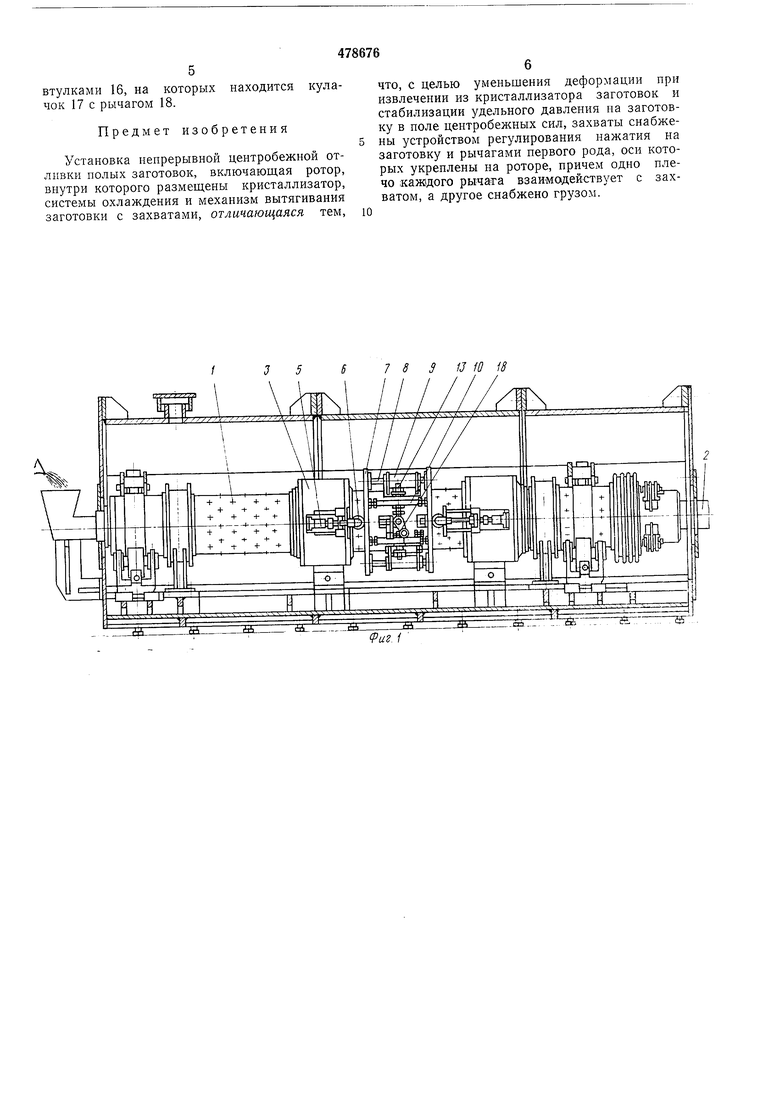

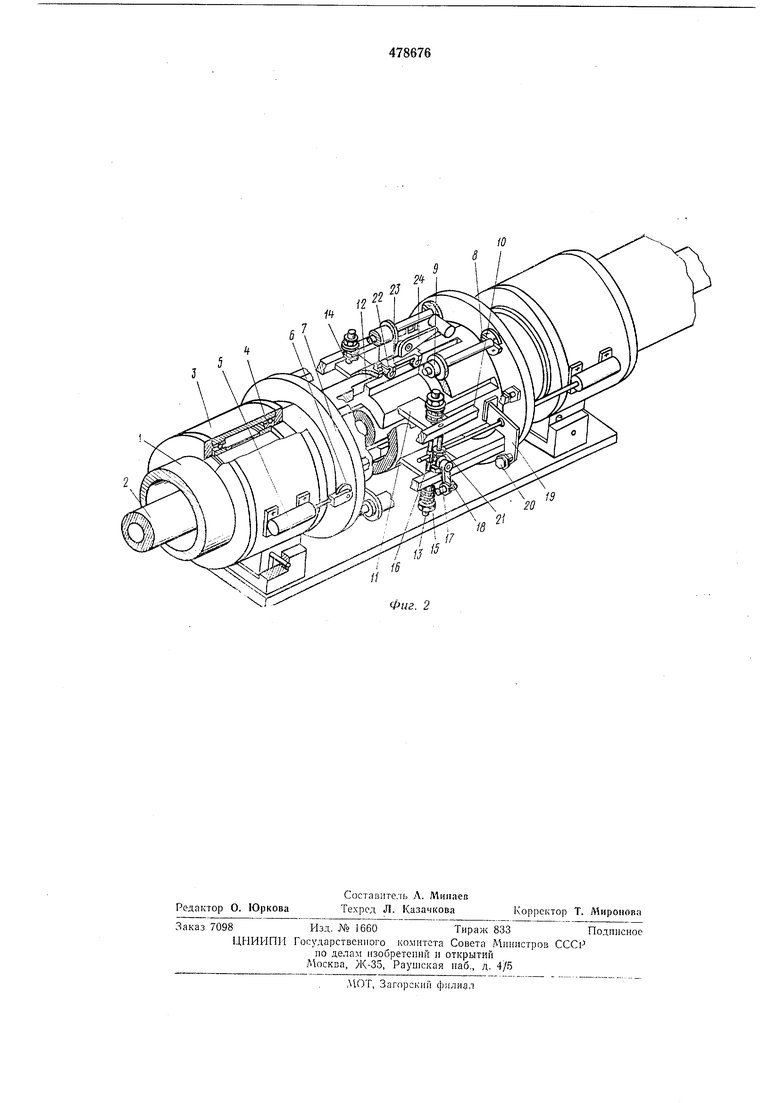

Работа Механизма вытярввания заготовки осуществляется следующим образом (см. фиг. 2).

Во время вращения ротора 1 корпуса обойм 3, установленные на подшипниках 4, расположенные на них цилиндры 5 неподвижны.

Все остальные элементы механизма вытягивания вращаются вместе с ротором 1. При этом ролики 6 штоков цилиндров 5 катятся по дискам 7.

Работа устройства при вытягивании начинается из крайнего левого положения дисков, когда захваты сжимают заготовку, и штоки цилиндров левого корпуса обоймы втянуты. От автоматического импульса на электромагниты золотников, управляющих гидроцилиндрами, штоки выдвигаются и перемещают систему дисков в крайнее правое положение. В конце этого рабочего хода кулачок 17 разводит захваты.

Дойдя до упора 20, расположенного на кронштейне 19, находящемся на пути движения, ролик, укрепленный на рычаге, упирается в упор 20 и при дальнейшем перемещении системы в сторону вытягивания рычаг 18 поворачивается, разворачивая кулачок 17 таким образом, что его больший диаметр располагается между упорами 21. Вследствие этого пружины 14 разжимаются, и башмаки отпускают заготовку и отводятся от нее. После этого штоки цилиндров 5, находящиеся на

обойме 3 со стороны заливки, втягиваются, а штоки цилиндров, находящиеся с противоположной стороны, выдвигаются. Диски 7, укрепленные иа штаигах 8, перемещают продольно в направляющих 9 в сторону заливки всю

систему.

Перемещаясь в сторону заливки и дойдя до упора 20, расположенного на кронштейне 19, находящегося на пути движения, ролик, укрепленный на рычаге 18, упирается в

упор 20, и при дальнейшем перемещении системы в сторону заливки рычаг 18 поворачивается, разворачивая кулачок таким образом, что меньший диаметр его располагается между упорами 21, благодаря чему пружины 14

прижимают башмаки к заготовке 2. Этим заканчивается один цикл работы механизма извлечения отливки, который в дальнейшем повторяется многократно.

Работа цилиндров 5, перемещающих систему, организована таким образом, что извлечение отливки и обратный ход системы могут регулироваться в широких пределах в зависимости от технологической необходимости.

Из крайнего правого положения систему дисков перемещают штоки гидроцилиндров, установленные на правом корпусе обоймы. В крайнем левом положении кулачок сводит захваты. Направление движения системы дисков

изменяется, и они, двигаясь в правое положение, вытягивают заготовку на величину хода.

При рабочем ходе системы дисков происходит следующее взаимодействие частей: захваты 12 зажимают заготовку с заданным постоянным усилием независимо от скорости вращения.

Вращаясь и одновременно перемещаясь в продольном направлении, башмаки, прижатые к заготовке пружинами, с заданной силой зажатия вытягивают ее из кристаллизатора. С целью осуществления постоянного давления башмаков на заготовку 2 в поле центробежных сил, стремящихся отжать башмаки от заготовки, а также сохранения оптимального

размера пружин 14, прижимающих башмаки к заготовке, применены рычаги 24, шарнирно укрепленные на роторе. На одном конце каждого из рычагов 24 имеется контргруз необходимой величины, другим концом рычаг 24

упирается в планку 23, которая через ролики 22 прижимает башмак к заготовке 2. Рычаги 24 с контргрузами позволяют автоматически уравновешивать значительные усилия, воздействующие на башмаки, возникающие от

центробежных сил. Ролики 22, расположенные между планкой 23 и башмаком, служат для уменьшения трения башмака при его перемещении. Перемещаясь в сторону вытягивания, башмаки и планки 10 увлекают стержни 13 с укрепленными на них пружинами и

втулками 16, на которых находится кулачок 17 с рычагом 18.

Предмет изобретения

Установка непрерывной центробежной отливки полых заготовок, включающая ротор, внутри которого размещены кристаллизатор, системы охлаждения и механизм вытягивания заготовки с захватами, отличающаяся тем.

что, с целью уменьшения деформации при извлечении из кристаллизатора заготовок и стабилизации удельного давления на заготовку в ноле центробежных сил, захваты снабжены устройством регулирования нажатия на заготовку и рычагами нервого рода, оси которых укренлены на роторе, нричем одно плечо ;каж1дого рычага взаимодействует с захватом, а другое снабжено грузом.

| название | год | авторы | номер документа |

|---|---|---|---|

| Центробежная машина для непрерывной отливки полых заготовок и труб | 1973 |

|

SU437565A1 |

| Установка для непрерывной центробежной отливки полых заготовок | 1972 |

|

SU448057A1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1984 |

|

SU1150831A1 |

| МАШИНА НЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК | 1985 |

|

SU1800739A1 |

| СПОСОБ ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ ЗАГОТОВОК И МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2397043C2 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОЙ ЦЕНТРОБЕЖНОЙОТЛИВКИ ПРЕИМУЩЕСТВЕННО ПОЛЫХЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ | 1970 |

|

SU420385A1 |

| Центробежная многороторная машина для отливки полых изделий | 1978 |

|

SU749553A1 |

| Устройство для непрерывного литья металлов | 1980 |

|

SU933201A1 |

| Установка для нанесения покрытий на внутреннюю поверхность цилиндрических изделий | 1974 |

|

SU510275A1 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОЛОСЫ ИЗ НЕПРЕРЫВНО-ЛИТОЙ БИМЕТАЛЛИЧЕСКОЙ ТРУБНОЙ ЗАГОТОВКИ | 1994 |

|

RU2086350C1 |

7 S 9 и Ш i8 Фиг. 2

Авторы

Даты

1975-07-30—Публикация

1974-01-02—Подача