(5) УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ ПОЛОСЫ ИЗ НЕПРЕРЫВНО-ЛИТОЙ БИМЕТАЛЛИЧЕСКОЙ ТРУБНОЙ ЗАГОТОВКИ | 1994 |

|

RU2086350C1 |

| ВЕРТИКАЛЬНАЯ МАШИНА ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ТРУБ | 2010 |

|

RU2436652C1 |

| УСТАНОВКА НЕПРЕРЫВНОЙ РАЗЛИВКИ И СПОСОБ ЛИТЬЯ, ПО ВЫБОРУ, ШИРОКОЙ ЗАГОТОВКИ ИЛИ МАКСИМАЛЬНО В ДВА РАЗА БОЛЕЕ УЗКИХ ПО СРАВНЕНИЮ С НЕЙ ЗАГОТОВОК | 2005 |

|

RU2370338C2 |

| Устройство для непрерывного литья металлов | 1980 |

|

SU954158A1 |

| СПОСОБ РАЗЛИВКИ РЕЛЬСОВОЙ СТАЛИ НА УСТАНОВКЕ НЕПРЕРЫВНОЙ РАЗЛИВКИ С КРИВОЛИНЕЙНОЙ ТЕХНОЛОГИЧЕСКОЙ ОСЬЮ | 2008 |

|

RU2384385C2 |

| Веломобиль | 1989 |

|

SU1702869A3 |

| ВЕРТИКАЛЬНАЯ МАШИНА ПОЛУНЕПРЕРЫВНОГО ЛИТЬЯ МЕТАЛЛИЧЕСКИХ ТРУБНЫХ ЗАГОТОВОК | 2010 |

|

RU2434710C1 |

| УСТРОЙСТВО ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ ДЛИННЫХ ЗАГОТОВОК | 2014 |

|

RU2583218C2 |

| ГОЛОВНАЯ ЧАСТЬ КРИСТАЛЛИЗАТОРА ДЛЯ ВЕРТИКАЛЬНОЙ НЕПРЕРЫВНОЙ РАЗЛИВКИ ПОД НАГРУЗКОЙ ДЛЯ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ УДЛИНЕННОЙ ФОРМЫ | 1998 |

|

RU2198764C2 |

| Устройство для непрерывного горизонтального или наклонного литья заготовок | 1987 |

|

SU1695822A3 |

I

Изобретение относится к области металлургии, а именно к устройствам для непрерывного литья заготовок преимущественно из цветных металлов.

Известны устройства для непрерывного литья в кристаллизатор с движущимися стенками, выполненный в виде внешнего и внутреннего цилиндров, вращающихся в вертикальной плоскости с взаимным эксцентриситетом f1J..

Такие устройства или не имеют торцовых стенок, или эти стенки выполнены заодно с внешним цилиндром в виде желоба на его внутренней поверхности, что приводит к необходимости дополнительного изгиба отливки при выводе из кристаллизатора и к повышению опасности ее растрескивания. В обоих случаях возможно получение отливок только с малым радиальным размером сечения, т.е. ленты или проволоки. Для улучшения механических свойств литого металла путем деформирования и термообработки необходимо

2

получать заготовку с достаточно большими, а для прокатки проволоки близкими по величине радиальными и аксиальными размерами сечения.

Целью изобретения является увеличение срока службы кристаллизатора элементов кристаллизатора за счет исключения их принудительного механического деформирования.

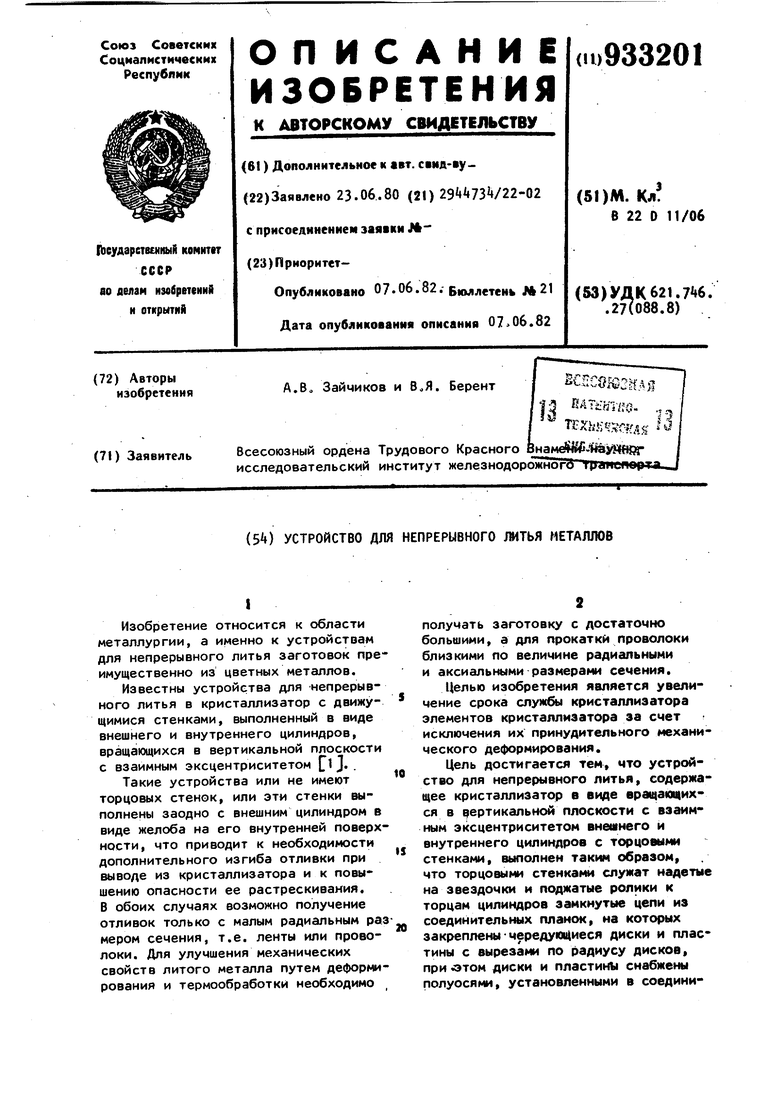

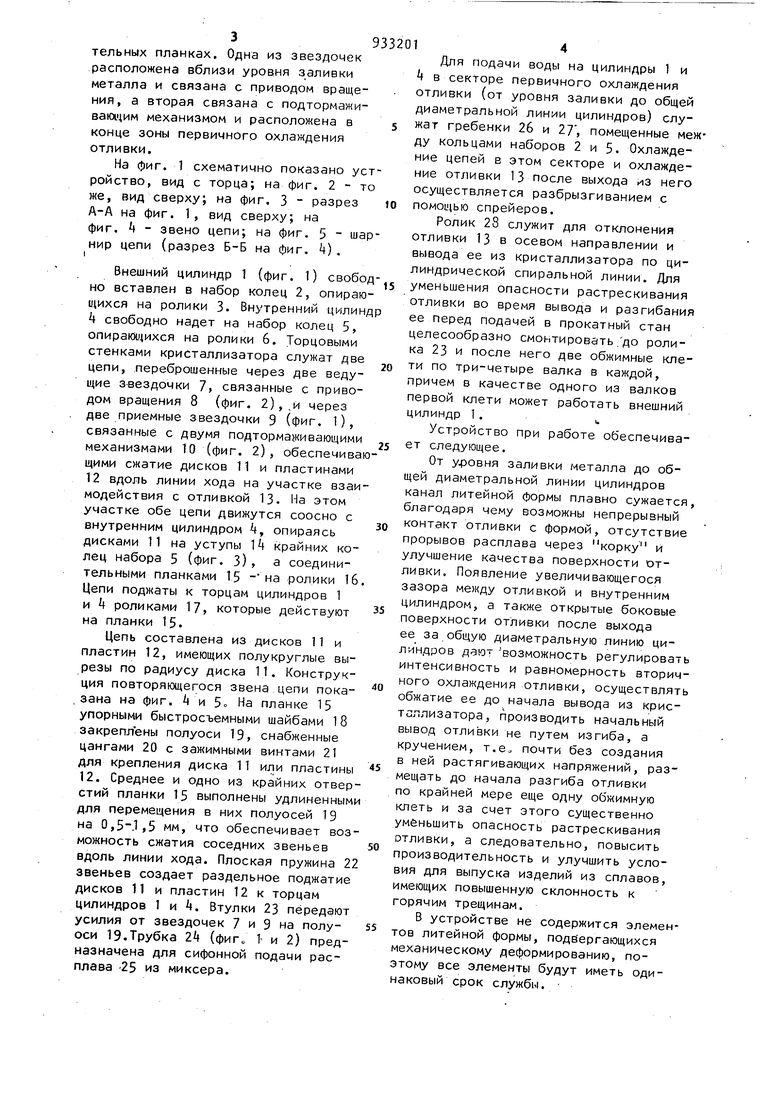

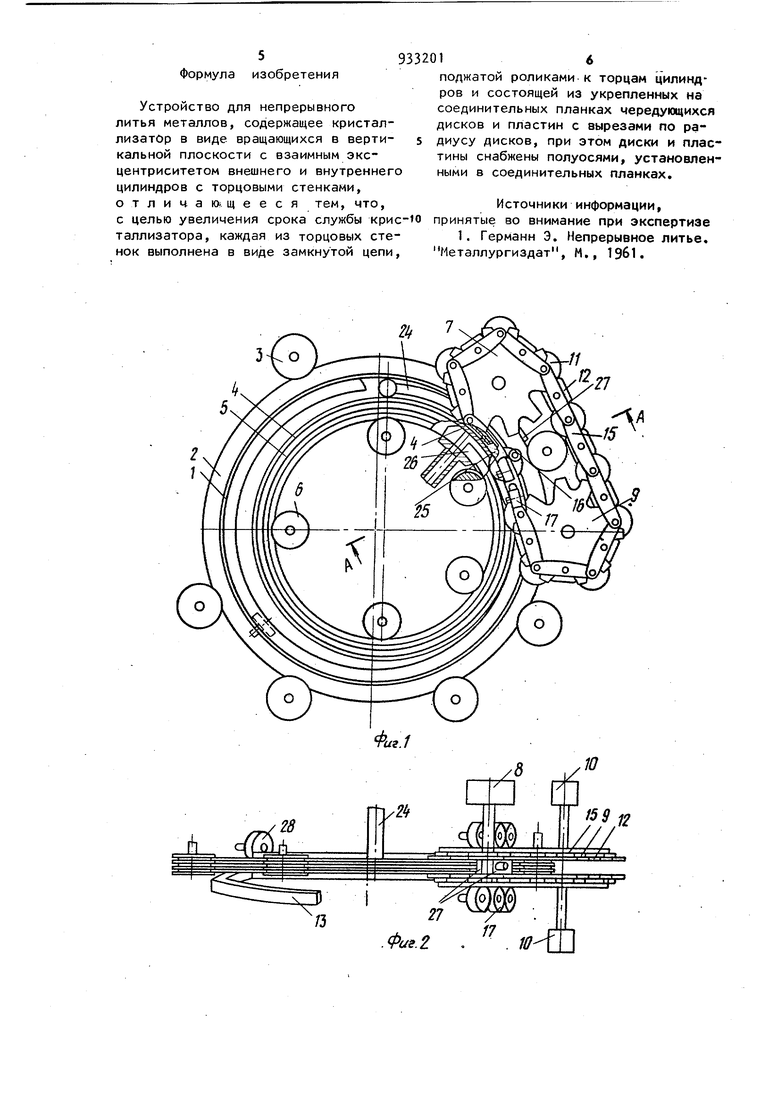

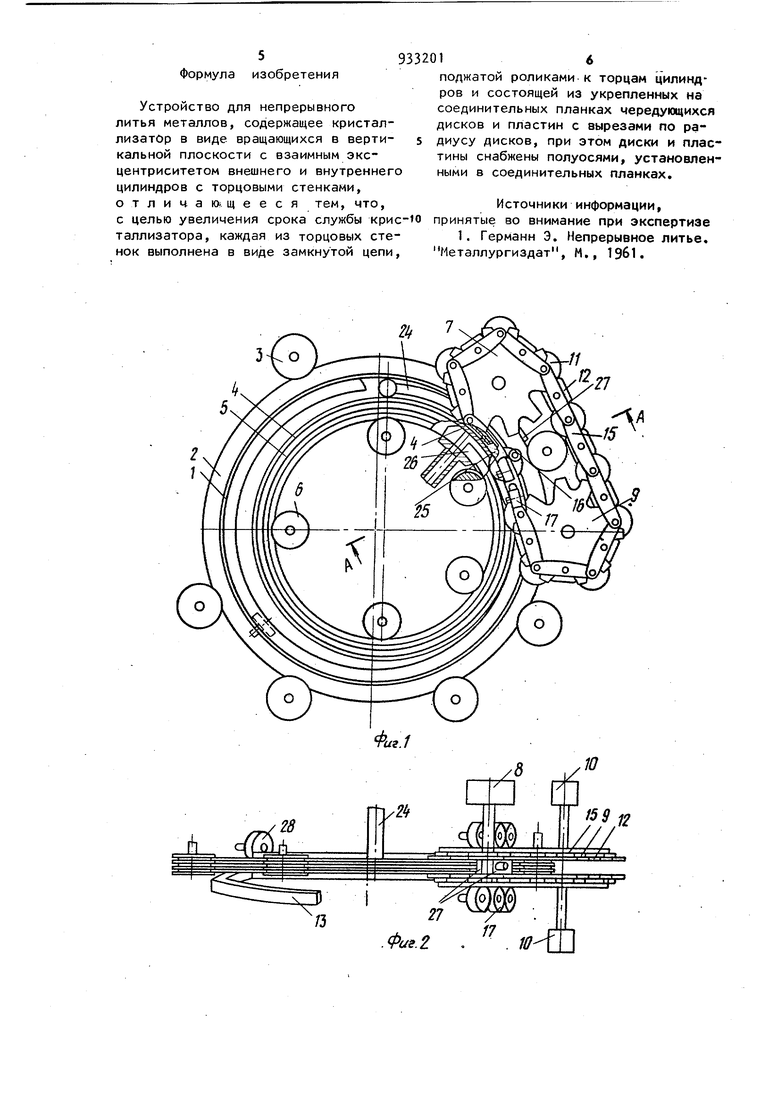

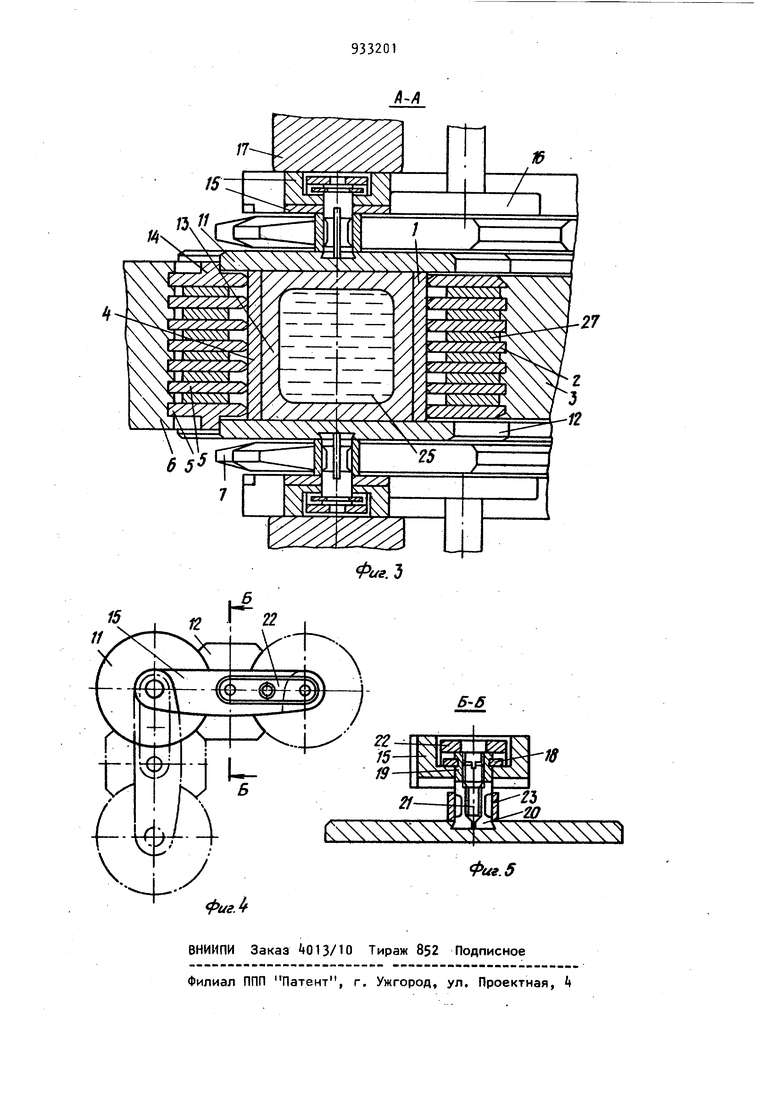

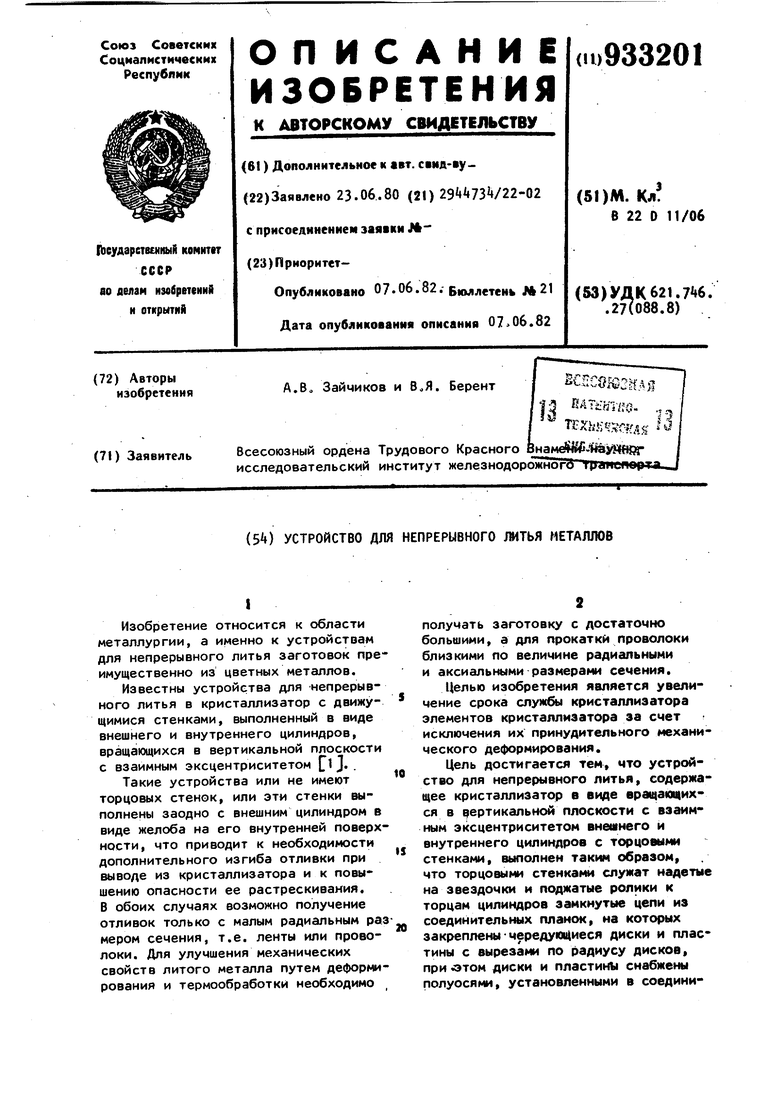

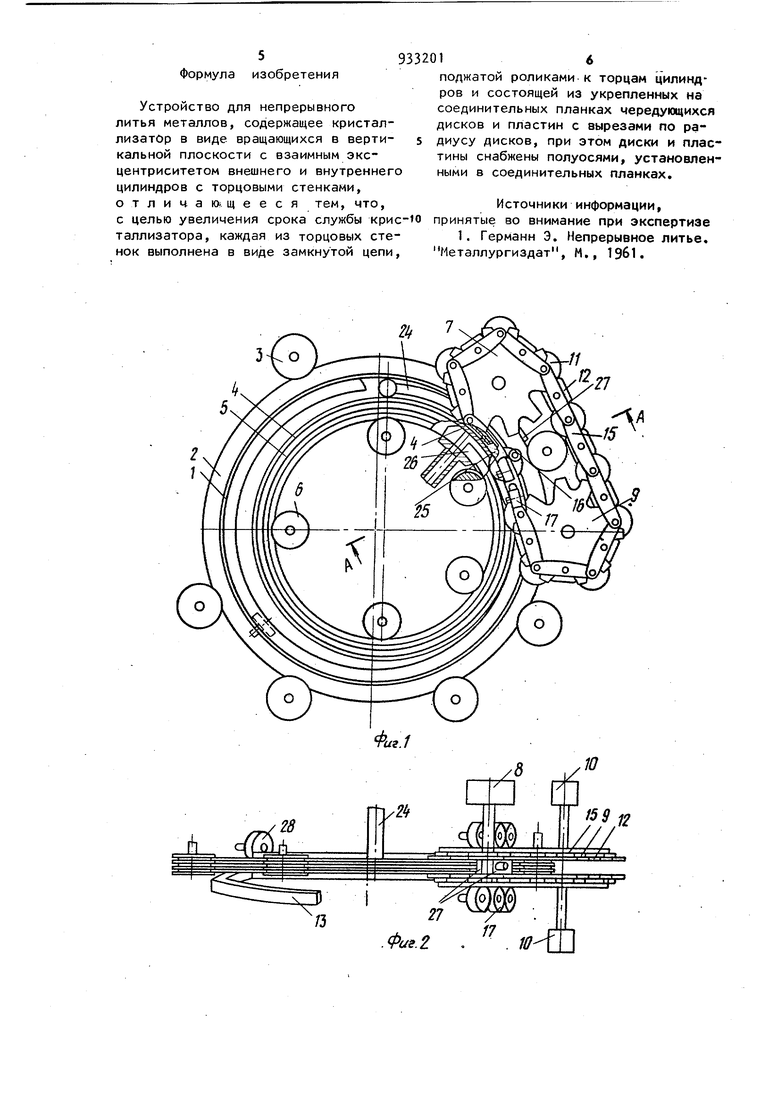

Цель достигается тем, что устройство для непрерывного литья, содержащее кристаллизатор в виде вращающих ся в вертикальной плос1юсти с взаимным эксцентриситетом внешнего и внутреннего цилиндров с торцовыми стенками, выполнен таким образом, что торцовыми стенками служат надетые на звездочки и поджатые ролики к торцам цилиндров замкнутые цепи из соединительных планок, на которых закреплены чередующиеся диски и пластины с вырезами по радиусу дисков, при отом диски и пластины снабжены полуосями, установленными в соедини3тельных планках. Одна из звездочек расположена вблизи уровня заливки металла и связана с приводом вращения, а вторая связана с подтормаживакхцим механизмом и расположена в конце зоны первичного охлаждения отливки. На фиг. 1 схематично показано ус ройство, вид с торца; на фиг. 2 - т же, вид сверху; на фиг, 3 разрез А-А на фиг, 1, вид сверху; на фиг. - звено цепи; на фиг. 5 ша нир цепи (разрез Б-Б на фиг. i). Внешний цилиндр 1 (фиг, 1) свобо НО вставлен в набор колец 2, опираю щихся на ролики 3. Внутренний цилин 4 свободно надет на набор колец 5, опираЮи ихся на ролики 6. Торцовыми стенками кристаллизатора служат две цепи, переброшенные через две ведущие з-вездочки 7, связанные с приводом вращения 8 (фиг. 2), ,и через две приемные звездочки Э (фиг. 1), связанные с двумя подтормаживающими механизмами 10 (фиг. 2), обеспечива щими сжатие дисков 11 и пластинами 12 вдоль линии хода на участке взаи модействия с отливкой 13. На этом участке обе цепи движутся соосно с I внутренним цилиндром ч, опираясь дисками 11 на уступы Ik крайних колец набора 5 (фиг. 3), а соединительными планками 15 ролики 16 Цепи поджаты к торцам цилиндров 1 и роликами 17, которые действуют на планки 15. Цепь составлена из дисков 11 и пластин 12, имеющих полукруглые вырезы по радиусу диска 11. Конструк ция повторяющегося звена цепи пока , зана на фиг 4 и 5 На планке 15 упорными быстросъемными шайбами 18 закреплены полуоси 19, снабженные цангами 20 с зажимными винтами 21 для крепления диска 11 или пластины 12. Среднее и одно из крайних отвер стий планки 15 выполнены удлиненным для перемещения в них полуосей 19 на 0,5-.1,5 мм, что обеспечивает воз можность сжатия соседних звеньев вдоль линии хода. Плоская пружина 2 звеньев создает раздельное поджатие дисков 11 и пластин 12 к торцам цилиндров 1 и . Втулки 23 передают усилия от звездочек 7 и 9 на полуоси 19.Трубка 24 (фиг„ 1- и 2) предназначена для сифонной подачи расплава -25 из миксера. Для подачи воды на цилиндры 1 и в секторе первичного охлаждения отливки (от уровня заливки до общей диаметральной линии цилиндров) служат гребенки 26 и 27, помещенные между кольцами наборов 2 и 5. Охлаждение цепей в этом секторе и охлаждение отливки 13 после выхода из него осуществляется разбрызгиванием с помощью спрейеров. Ролик 28 служит для отклонения отливки 13 в осевом направлении и вывода ее из кристаллизатора по цилиндрической спиральной линии. Для уменьшения опасности растрескивания отливки во время вывода и разгибания ее перед подачей в прокатный стан целесообразно смонтировать.до ролика 23 и после него две обжимные клети по три-четыре валка в каждой, причем в качестве одного из валков первой клети может работать внешний цилиндр 1.ь Устройство при работе обеспечивает следующее. От У43ОВНЯ заливки металла до общей диаметральной линии цилиндров канал литейной формы плавно сужается, благодаря чему возможны непрерывный контакт отливки с формой, отсутствие прорывов расплава через корку и улучшение качества поверхности отливки. Появление увеличивающегося зазора между отливкой и внутренним цилиндром, а также открытые боковые поверхности отливки после выхода ее за общую диаметральную линию цилиндров дают возможность регулировать интенсивность и равномерность вторичного охлаждения отливки, осуществлять обжатие ее до начала вывода из кристаллизатора, производить начальный вывод отливки не путем изгиба, а кручением, т,е„ почти без создания в ней растягивающих напряжений, размещать до начала разгиба отливки по крайней мере еще одну обжимную клеть и за счет этого существенно уменьшить опасность растрескивания отливки, а следовательно, повысить производительность и улучшить условия для выпуска изделий из сплавов, имеющих повышенную склонность к горячим трещинам, В устройстве не содержится элементов литейной формы, подвергающихся механическому деформированию, поэтому все элементы будут иметь одинаковый срок службы,

Формула изобретения

Устройство для непрерывного литья металлов, содержащее кристаллизатор в виде вращающихся в вертикальной плоскости с взаимным эксцентриситетом внешнего и внутреннего цилиндров с торцовыми стенками, отличающееся тем, что, с целью увеличения срока службы крис таллизатора, каждая из торцовых стенок выполнена в виде замкнутой цепи,

поджатой роликами к торцам цилиндров и состоящей из укрепленных на соединительных планках чередующихся дисков и пластин с вырезами по радиусу дисков, при этом диски и пластины снабжены полуосями, установленными в соединительных планках.

Источники информации, принятые во внимание при экспертизе 1. Германн Э. Непрерывное литье, Металлургиздат, М., 19б1.

Авторы

Даты

1982-06-07—Публикация

1980-06-23—Подача