1

Известна установка для нанесения покрытий на внутреннюю новерхпость цилиндрических изделий центробежной заливкой материала покрытия, содержащая заливочное устройство, привод вращения,ротор, механизм центрирования и крепления изделия но оси вращения. Покрытие из плавких материалов, нанесенное в такой установке на внутреннюю поверхность цилиндрических изделий, на концах изделия получается тоньще, чем на остальной его поверхности, и с занлывами на торцы изделия, что требует обрезки концов до 100 мм с каждой стороны с последующей их шлифовкой.

В целях равномерного покрытия изделия заподлицо с торцами Б предлагаемой установке ротор с обоих концов снабжен обоймами с самоустанавливающимися торцовыми кольцами, причем обоймы выполнены с возможностью поворота.

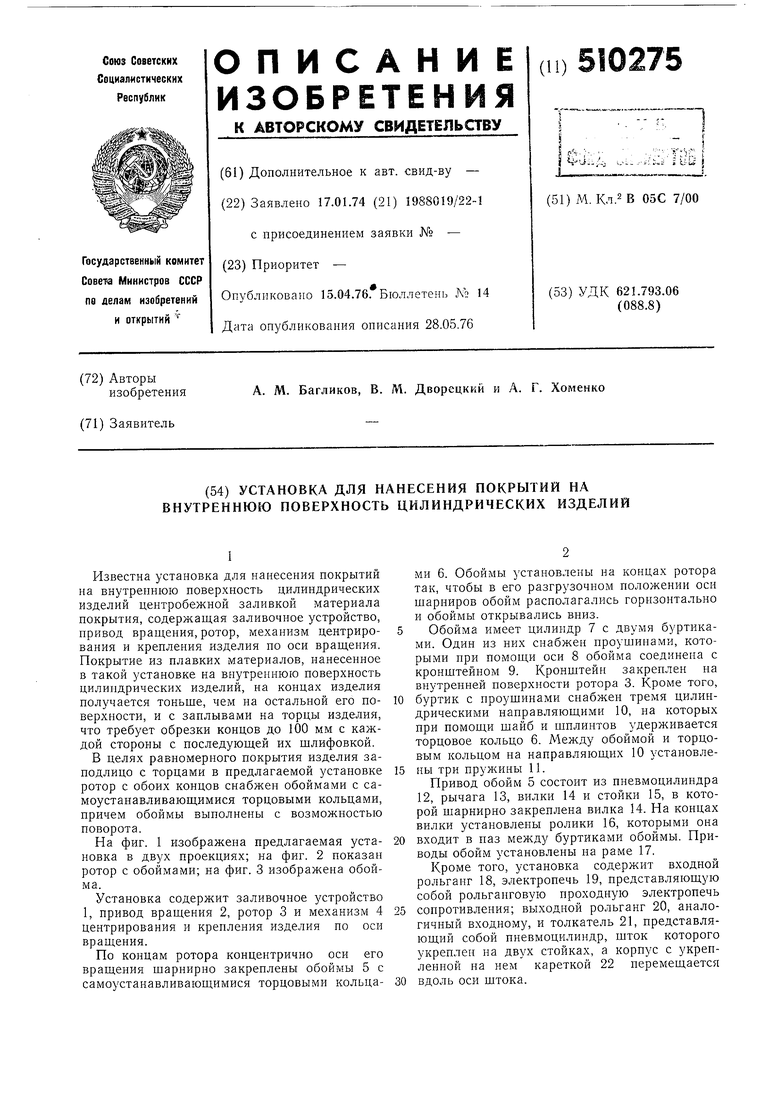

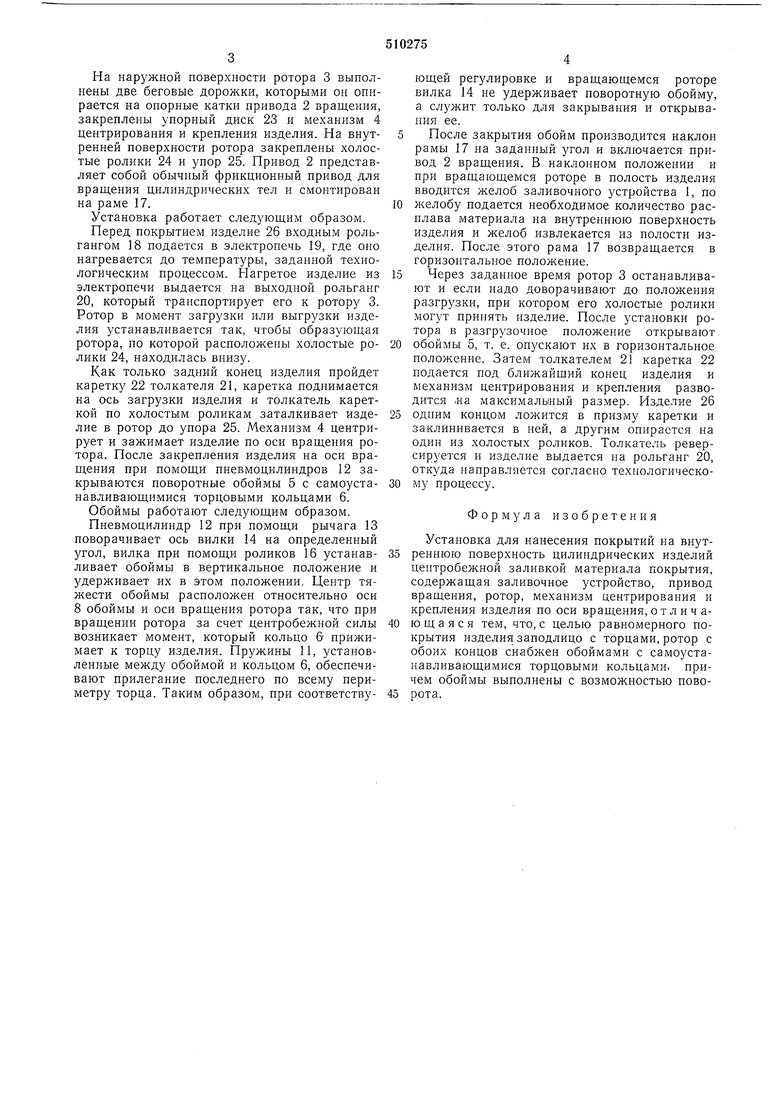

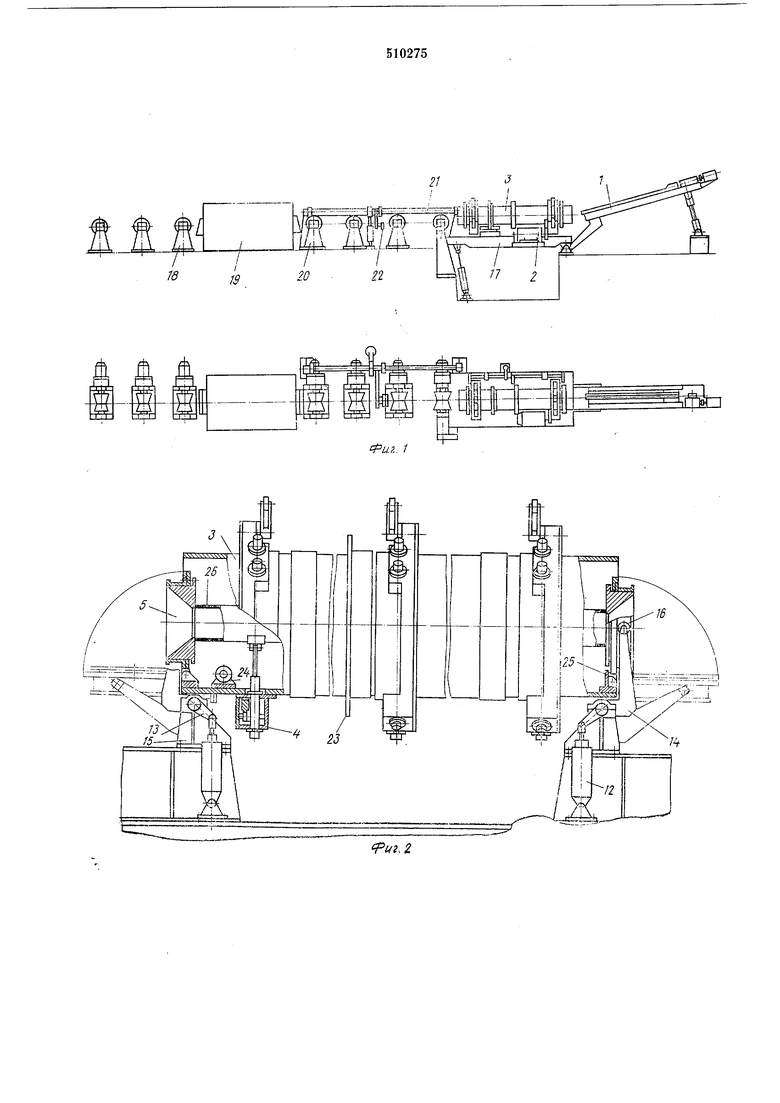

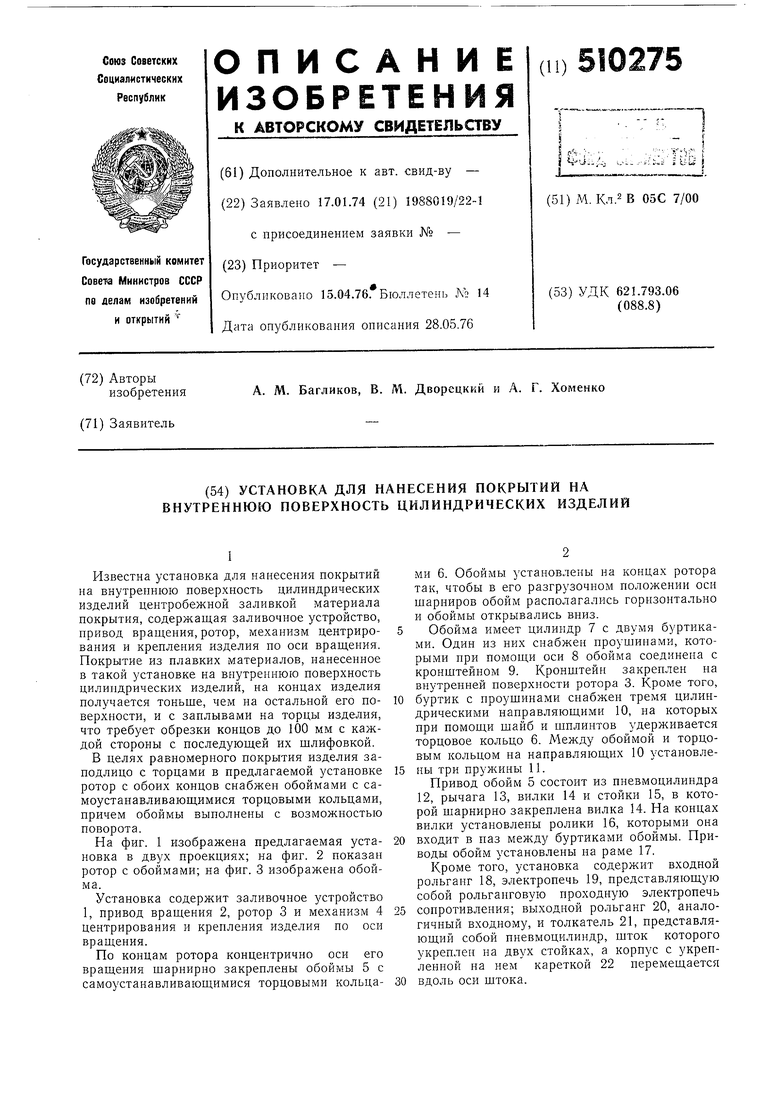

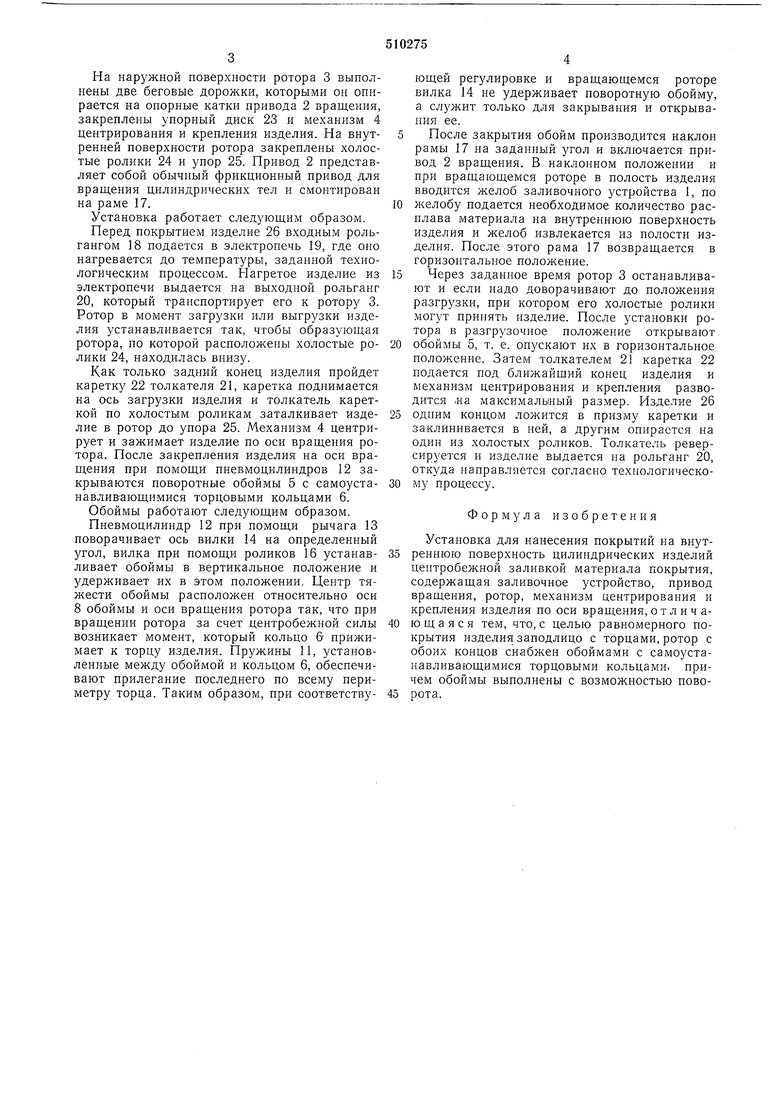

На фиг. 1 изображена предлагаемая установка в двух проекциях; на фиг. 2 показан ротор с обоймами; на фиг. 3 изображена обойма.

Установка содержит заливочное устройство 1, привод вращения 2, ротор 3 и механизм 4 центрирования и крепления изделия но оси вращения.

По концам ротора концентрично оси его вращения шарнирно закреплены обоймы 5 с самоустанавливающимися торцовыми кольцами 6. Обоймы установлены на концах ротора так, чтобы в его разгрузочном положении оси щарниров обойм располагались горизонтально и обоймы открывались вниз.

Обойма имеет цилиндр 7 с двумя буртиками. Один из них снабжен проушинами, которыми при помощи оси 8 обойма соединена с кронщтейном 9. Кронщтейн закренлен на внутренней поверхности ротора 3. Кроме того,

буртик с проущинами снабжен тремя цилиндрическими направляющими 10, на которых при помощи щайб и щплинтов удерживается торцовое кольцо 6. Между обоймой и торцовым кольцом на направляющих 10 установлены три прулсины 11.

Привод обойм 5 состоит из пневмоцилиндра 12, рычага 13, вилки 14 и стойки 15, в которой щарнирно закреплена вилка 14. На концах вилки установлены ролики 16, которыми она

входит в паз между буртиками обоймы. Приводы обойм установлены на раме 17.

Кроме того, установка содержит входной рольганг 18, электропечь 19, представляющую собой рольганговую проходную электропечь

сопротивления; выходной рольганг 20, аналогичный входному, и толкатель 21, представляющий собой пневмоцилиндр, щток которого укреплен на двух стойках, а корпус с укрепленной на нем кареткой 22 неремещается

вдоль оси щтока.

На наружной поверхности ротора 3 выполнены две беговые дорожки, которыми он опирается на опорные катки привода 2 враш,ения, закреплены упорный диск 23 и механизм 4 центрирования и крепления изделия. На внутренней поверхности ротора закреплены холостые ролики 24 и упор 25. Нривод 2 представляет собой обычный фрикционный привод для вращения цилиндрических тел и смонтирован на раме 17.

Установка работает следующим образом.

Перед покрытием изделие 26 входным рольгангом 18 подается в электропечь 19, где оно нагревается до температуры, заданной технологическим процессом. Нагретое изделие из электропечи выдается на выходной рольганг 20, который транспортирует его к ротору 3. Ротор в момент загрузки или выгрузки изделия устанавливается так, чтобы образующая ротора, по которой расположены холостые ролики 24, находилась внизу.

Как только задний конец изделия пройдет каретку 22 толкателя 21, каретка поднимается на ось загрузки изделия и толкатель кареткой по холостым роликам заталкивает изделие в ротор до упора 25. Л1еханизм 4 центрирует и зажимает изделие по оси вращения ротора. После закрепления изделия на оси вращения при помощи пневмоцилиндров 12 закрываются поворотные обоймы 5 с самоустанавлив-ающимися торцовыми кольцами 6.

Обоймы работают следующим образом.

Пневмоцилиндр 12 при помощи рычага 13 поворачивает ось вилки 14 на определенный угол, вилка при помощи роликов 16 устанавливает обоймы в вертикальное положение и удерживает их в этом положении. Центр тяжести обоймы расположен относительно оси 8 обоймы и оси вращения ротора так, что при вращении ротора за счет центробежной силы возникает момент, который кольцо 6- прижимает к торцу изделия. Пружины 11, установленные между обоймой и кольцом 6, обеспечивают прилегание последнего по всему периметру торца. Таким образом, при соответствующей регулировке и вращающемся роторе вилка 14 не удерживает поворотную обойму, а служит только для закрывания и открывания ее.

После закрытия обойм производится наклон рамы 17 на заданный угол и включается привод 2 вращения. В наклонном положении и при вращающемся роторе в полость изделия вводится желоб заливочного устройства 1, по

желобу подается необходимое количество расплава материала на внутреннюю поверхность изделия и желоб извлекается из полости изделия. После этого рама 17 возвращается в горизонтальное положение.

Через заданное время ротор 3 останавливают и если надо доворачивают до положения разгрузки, при котором его холостые ролики могут принять изделие. После установки ротора в разгрузочное положение открывают

обоймы 5, т. е. опускают их в горизонтальное положение. Затем толкателем 21 каретка 22 подается под ближайщий конец изделия и механизм центрирования и крепления разводится .на мамсималыный размер. Изделие 26

одним концом ложится в призму каретки и заклинивается в ней, а другим опирается на один из холостых роликов. Толкатель реверсируется и изделие выдается на рольганг 20, откуда направляется согласно технологическому процессу.

Формула изобретения

Установка для нанесения покрытий на внутреннюю поверхность цилиндрических изделий центробежной заливкой материала покрытия, содержащая заливочное устройство, привод вращения, ротор, механизм центрирования и крепления изделия по оси вращения, от л нч аю щ а я с я тем, что, с целью равномерного покрытия изделия заподлицо с торцами, ротор с обоих концов снабжен обоймами с самоустанавливающимися торцовыми кольцами, причем обоймы выполнены с возможностью поворота. т . irt

| название | год | авторы | номер документа |

|---|---|---|---|

| Поточная линия для производства эмалированных труб | 1981 |

|

SU989900A1 |

| Установка для ультразвуковой дефектоскопии круглого проката или труб в процессе их производства | 1990 |

|

SU1728788A1 |

| Кольцевой кантователь | 1985 |

|

SU1269958A1 |

| Установка для сварки сильфонов | 1976 |

|

SU770709A1 |

| Полуавтоматическая установка для сборки и сварки цилиндрической обечайки с днищем | 1987 |

|

SU1454630A1 |

| Линия металлизации цилиндрических изделий | 1983 |

|

SU1139767A1 |

| Устройство для бракеража ампул, наполненных прозрачной жидкостью | 1977 |

|

SU682799A1 |

| Технологический ротор сборки линз в оправах | 1981 |

|

SU1073066A1 |

| Устройство для клеймения | 1978 |

|

SU753516A1 |

| УСТРОЙСТВО ДЛЯ СБОРКИ ПОД СВАРКУ БАНДАЖЕЙ С ОБЕЧАЙКАМИ | 2021 |

|

RU2755229C1 |

Авторы

Даты

1976-04-15—Публикация

1974-01-17—Подача